Elektrolytisches Kupfer

Leiterplatten-Reise 8:

Elektrolytisches Kupfer

Kupfer kann elektrolytisch auf der Leiterplatte mit zwei Verfahren abgeschieden werden: Platten- und Musterverfahren.

1 – PLATTENBESCHICHTUNG

Das Kupfer wird elektrolytisch auf der gesamten Oberfläche sowie in den Löchern abgeschieden, um die Ebenheit und Verteilung zu verbessern. Bei der elektrolytischen Kupferabscheidung entsteht Elektrolyse, d. h. ein Stromfluss durch eine Flüssigkeit, der chemische Veränderungen bewirkt. Nach mehreren Bädern von jeweils 3 Minuten Dauer wird eine Elektrolyse erzeugt, wobei das Kupfer im Bad wie eine Anode und die Leiterplatten wie eine Kathode wirken.

2 – KONTROLLE

Das Kupfer ist jetzt dicker und zuverlässiger mit etwa 10 bis 13 Mikrometern Kupfer. Der nächste Schritt für diese Leiterplatten wird die Außenschicht-Bebilderung sein.

3 – MUSTERBESCHICHTUNG – KUPFERABSCHEIDUNG

Das Kupfer wird elektrolytisch abgeschieden, aber in viel größeren Mengen. Um eine gute Verbindung und eine gute Leitfähigkeit zwischen den Löchern herzustellen, benötigen die Leiterplatten nach IPC-Norm mindestens 20 bis 25 Mikrometer Kupfer innerhalb der Wandlöcher. Das Kupfer, das als Anode fungiert, wird in einem 60-minütigen Bad auf den Leiterplatten abgeschieden.

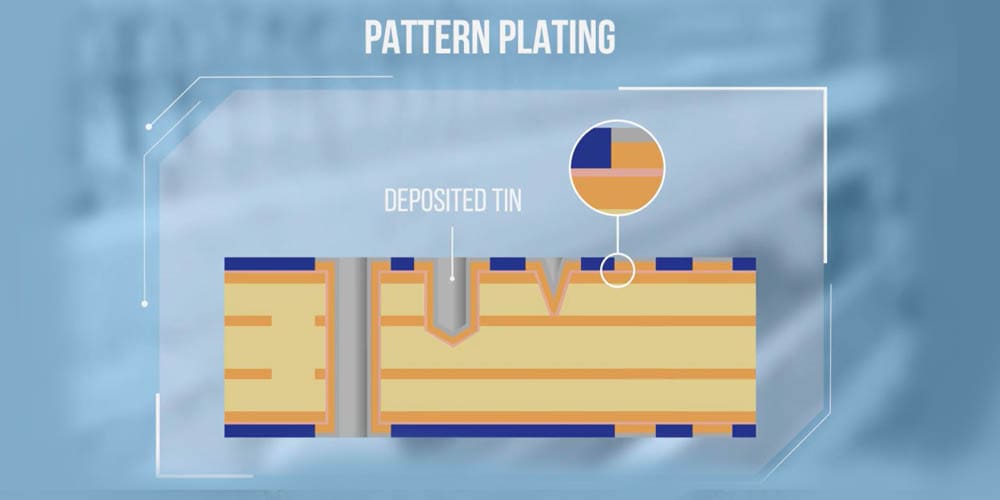

4 – MUSTERBESCHICHTUNG – ZINNABSCHEIDUNG

Nach einem Spülbad werden die Leiterplatten in das elektrolytische Zinn getaucht, das das gesamte Kupfer mit einer Schicht von 1 bis 3 Mikrometern bedeckt. Das Zinn ist wichtig, um das Kupfer während des Ätzvorgangs zu schützen.

5 – KONTROLLE

Sobald sie vollständig bedeckt sind, werden sie mit einer zerstörungsfreien Methode getestet, um die Dicke der Schicht zu überprüfen.