PCB の旅は、動画シリーズの第 4 エピソードへと続きます。 プリント回路基板製造プロセスのラミネーション段階を理解しましょう。 内層イメージング段階後、基板はレジストレーションとラミネーションに進みます。 中国の HDI 工場をフォローしよう!

パネルは、腐食した銅表面ばかりでなく、指紋、ドライフィルムの残留物、カーボネート、ドライフィルムを剥離した際の消泡剤の残留物を除去するために洗浄されます。

マイクロエッチングは、均一で適切な褐色/黒色酸化処理のための基本的条件です。 このプロセスで、銅の厚さは 1 から 0.2 マイクロメートルに削減されます。

褐色/黒色酸化処理は、エポキシ樹脂の密着力を向上させ、層間剥離などの問題を回避するために使用されます。

オペレーターは、内層とプリペグを接着マシンの上に積み重ね、それを接着させます。 接着が終わったら、リベットの使用に移ります。 リベット留めは、レジストレーションを完了し、内層とプリぺグを一緒に強化するためのプロセスです。 これはスタックアップを強化し、ラミネーションプロセス中にそれが動かないようにします。

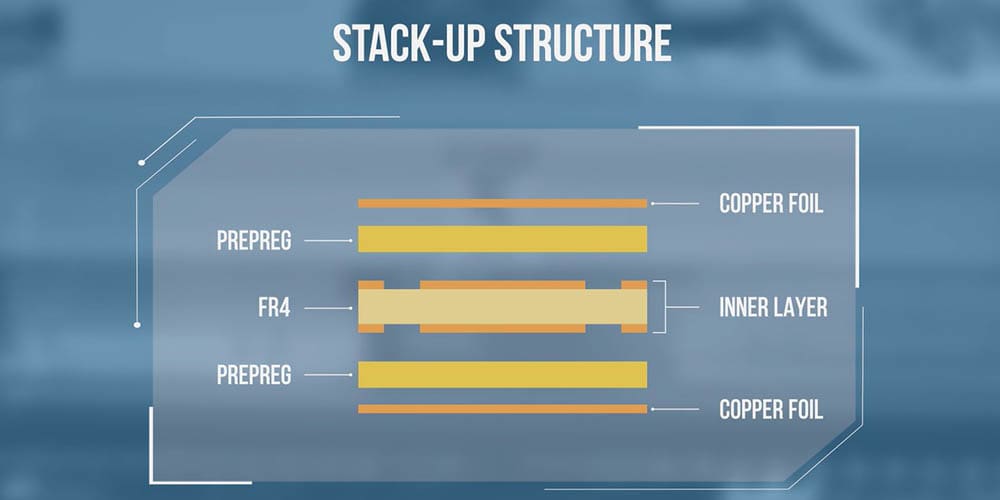

銅箔を、ステンレススチールパッチとプリペグの間に挟みます。 このステンレススチールは、硬く平坦な表面を作成します。 銅箔はスタックアップを完了します。 これでパネルは、内層を囲む銅箔とプリペグによって上部と下部が構成されるようになります。

材料のデータシートに応じて、スタックアップは極端な温度下に置かれます。 ラミネーションマシン内の圧力は 180 t/㎡ であり、処理には最大 2 時間かかります。 高圧と高温に曝された後で、層は単一基板を形成し、次にコールドプレスに移動します。 その後、パネルは型から外されます。

これらの新しい基板には、X 線機器を使用して、位置合わせ穴が準備されます。 次に、バリ取り、面取り、角の丸み付けが行われます。

欧州のデータ保護規制を遵守するため、お客様が欧州にお住まいであることをご確認ください。