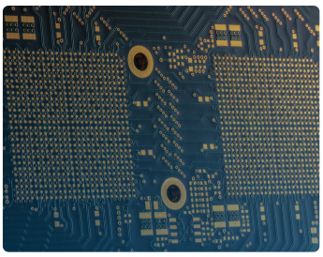

HDI-Leiterplatten

Kleiner, schneller, dichter

High-Density Interconnect HDI-Leiterplatten nutzen Mikrovias und kleinere Leiterbahnen und Abstände, um eine höhere Signaldichte und eine bessere Signalintegrität zu erreichen. Sie ermöglichen die Verbindung von Low-Pitch-Gehäusen und eine viel höhere Dichte an Komponenten.

Produktvorteile

HDI verbessert die Auffächerung und reduziert die Länge des Signalwegs. HDI beseitigt Durchkontaktierungen, reduziert Signalreflexionen und verbessert so die Signalqualität.

Bessere Signalintegrität

HDI hilft dabei, Komponenten näher beieinander zu platzieren, wodurch die Länge des Signalpfads verringert wird. HDI beseitigt Durchkontaktierungen, reduziert Signalreflexionen und verbessert so die Signalqualität.

Hohe Verlässlichkeit

Bei lasergebohrten Mikrovias ist die Wahrscheinlichkeit von Fertigungsfehlern und Verbindungsdefekten bei der Leiterplattenproduktion geringer als bei herkömmlichen PTHs (durchkontaktierten Löchern). Die Mikrovias werden auch weniger durch den Wärmeausdehnungskoeffizienten („Coefficient of Thermal Expansion“, CTE) während des Montageprozesses beeinflusst.

Kosteneffektiv

Obwohl der Quadratmeterpreis für HDI-Leiterplatten höher ist, machen die überlegene Signalintegrität, die höhere Zuverlässigkeit und die Einsparung von Platz, Gewicht und Lagen HDI-Leiterplatten zu einer kostengünstigen Qualitätslösung.

Was ist eine HDI-Leiterplatte?

Definition

HDI – High-Density Interconnect. Es gibt viele verschiedene Definitionen der HDI-Technologie. Gemeinsam bei allen HDI-Leiterplatten ist die Verwendung von kleineren Leiterbahnen und Mikrovias, um eine höhere Verdrahtungsdichte als bei einer herkömmlichen Leiterplatte zu erreichen.

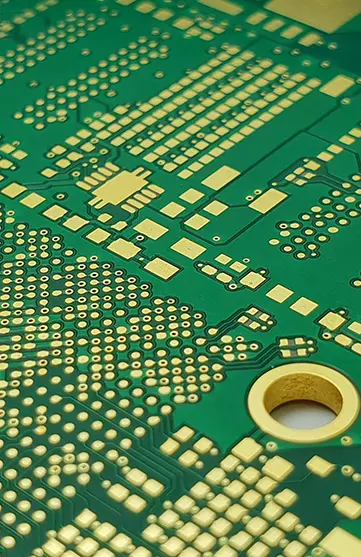

Spezifikationen

Leiterbahnen und Abstände: HDI-Leiterplatten haben in der Regel kleinere Leiterbahn- und Abstandsbreiten mit Größen von nur 0,002, 0,003 oder 0,004 Zoll (50, 75, 100 Mikrometer). Die meisten Hersteller verwenden Laser Direct Imaging (LDI) und Vakuum Develop-Etch-Strip (DES) Linien, um feine Muster zu ätzen.

Vias: Lasergebohrte Mikrovias und Buried Vias werden verwendet, um die Anzahl der Verbindungen zu erhöhen, die für eine moderne Low-Pitch-BGA-Komponentendichte erforderlich sind.

Lagenanzahl: Der geringere Lagenabstand, der bei den meisten HDI-Leiterplatten verwendet wird, trägt zur Reduzierung der Leiterplattendicke und des Gewichts des Endprodukts bei.

Leiterplattenmaterial: Wir empfehlen in der Regel die Verwendung von Materialien mit Mid oder High Tg. Material für HDI-Leiterplatten. Viele Anwendungen mit kontrollierten Leiterbahnimpedanzen erfordern spezielle High-Speed-Materialien mit niedrigem Dissipationsfaktor (Df) & niedriger relativer Dielektrizitätskonstante (εr Dk)

Oberflächenfinish: Für die Bestückung einer HDI Leiterplatte ist eine ebene Lötpadoberfläche mit guter Lötbarkeit erforderlich. Die am häufigsten verwendeten Oberflächen sind OSP ENIG, ENEPIG und Immersion Sn.

Brauchen Sie HDI-Leiterplatten?

HDI ist eine Notwendigkeit, wenn der Bauteilabstand oder die Größe der Leiterplatte es erfordern. Bei richtigem Design sind HDI-Leiterplatten kleiner, dünner und wiegen weniger (Trend zum Downsizing von Leiterplatten). Bei HDI gibt es eine Vielzahl von Konstruktionen und Variablen, die alle die Dichte beeinflussen. Um zu verstehen, wie Blind Vias, Skip Vias, Staggered Vias, Stacked Vias und Buried Vias zur Dichte beitragen, müssen Sie einen Routing-Test durchführen und mit all diesen verschiedenen Stapelungen und Konstruktionen spielen. Indem Sie die Metriken (Inch/Quadratzoll und Pins/Quadratzoll) messen, können Sie eine Tabelle erstellen, die diese Dichtemaße mit der entsprechenden Konstruktion in Beziehung setzt.

HDI-Techniken für das Design von Leiterplatten werden eingesetzt, wenn Sie eine extreme Komponentendichte auf einer begrenzten Leiterplattengröße unterbringen müssen. Die Bauteildichte bestimmt die Anzahl der Anschlüsse pro Quadratzoll der Leiterplatte. Wenn die Anschlüsse aller Bauteile und Testpunkte geteilt durch die Größe der Leiterplatte weniger als 120 – 130 Pins pro Quadratzoll beträgt, besteht keine Notwendigkeit, HDI zu verwenden, es sei denn, die Verwendung von besonders dichten BGAs erfordert HDI, um alle Verbindungen zu erleichtern. Die HDI-Technologie hat die Elektronikindustrie revolutioniert und wird in den meisten elektronischen Geräten, die Sie kennen, eingesetzt. Die Nachfrage nach Leiterplatten mit HDI-Technologie sieht für viele verschiedene Branchen vielversprechend aus.

Technische Daten

HDI

| HDI-Merkmal | Technische Spezifikation der ICAPE-Gruppe HDI |

|---|---|

| Anzahl der Schichten | Standardmäßig bis zu 24 Ebenen. Erweiterte 36 Schichten. |

| Technologie-Highlights | High Density Interconnection PCB mit Laser-Sacklöchern. POFV, bis zu 4 aufeinanderfolgende Laminierungen (N+4). Erweitert N+6, ELIC 14 Lagen (X-Via). |

| Werkstoffe | FR4 Rohmaterial mit hohem TG, niedrigem CTE, halogenfrei, Hi-Speed und verlustarm |

| Basis-Kupferdicke | 1/3 Oz bis 2 Oz |

| Minimale Leiterbahn und Abstände | 0.075mm / 0.075mm, Erweiterte 0,075mm / 0,05mm |

| Verfügbare Oberflächenausführungen | OSP, ENIG, ENEPIG, Soft-Gold, Goldfinger, Chemisch Zinn, Chemisch Silber. Erweitertes selektives OSP / ENIG |

| Minimale Laserbohrung | 0,10mm. Erweitert 0,05mm |

| Minimaler mechanischer Bohrer | 0,125mm. Erweitert 0,1mm |

| PCB Dicke | 0,40mm - 3,2mm, Erweitert 5mm. |

| Maximale Abmessungen | 525x680mm. Erweitert: 980x360mm. |

Erfahren Sie mehr über HDI

On-Demand-Webinare - HDI

Wenn Sie ein Webinar verpasst haben, bieten wir jetzt eine Vielzahl von On-Demand-Webinaren an, die auf Anfrage verfügbar sind!!

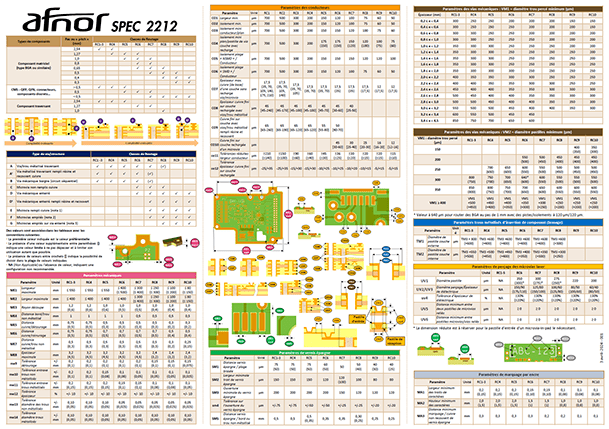

AFNOR-Designleitfaden

AFNOR SPEC 2212 ist eine Referenzspezifikation, die entwickelt wurde, um die wachsende Nachfrage nach robusten, langlebigen und hochmodernen Lösungen im Leiterplattendesign zu erfüllen.

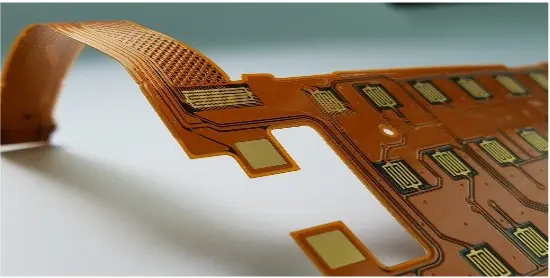

Technologien

Erfahren Sie mehr über die verschiedenen Technologien in der Leiterplattenindustrie und finden Sie heraus, welche am besten zu Ihren Bedürfnissen passt.

Haben Sie Fragen?

Es gibt ein Team der ICAPE Group in der Nähe von Ihnen und Ihrem Unternehmen. Überall auf der Welt sind unsere Geschäftseinheiten mit einheimischen Experten besetzt, die alle Ihre Fragen beantworten können.

Kontaktieren Sie uns noch heute!