CAF: Zum Verständnis des leitfähigen Anodenfadens („Conductive Anodic Filament“, CAF)

auf Leiterplatten

Lassen Sie uns einen faszinierenden, unerwünschten Aspekt von Leiterplatten erforschen, den leitfähigen Anodenfaden (CAF). CAF ist das Wachstum von Elektro-Migrationskupfer zwischen zwei Leitern. In diesem Artikel sprechen wir darüber, wie Leiterplatten hergestellt werden, was CAF verursacht, insbesondere bei mehreren Schichten mit erhöhter Designdichte, und über mögliche Maßnahmen zur Vermeidung oder Begrenzung des CAF-Risikos.

Verständnis der Leiterplatten-Fertigung

Bevor wir über CAF sprechen, sollten wir verstehen, wie Leiterplatten hergestellt werden. Bei mehrschichtigen Konstruktionen schaffen beschichtete Löcher Verbindungen zwischen den einzelnen Schichten in der Stapelung. Nach dem Bohren und Reinigen der Löcher wird eine dünne Schicht aus chemischem Kupfer oder ähnlichem leitfähigem Material auf die Leiterplattenoberfläche und die Löcher aufgetragen, bevor die endgültige galvanische Verkupferung erfolgt.

Was ist CAF?

Der leitende Anodenfadenausfall ist das Wachstum von Elektro-Migrationskupfer zwischen zwei Punkten in einer Leiterplatte. Der CAF-Fehler reduziert den Widerstand und schafft schließlich eine Kurzschlussverbindung zwischen zwei entgegengesetzt vorgespannten Kupferleitern.

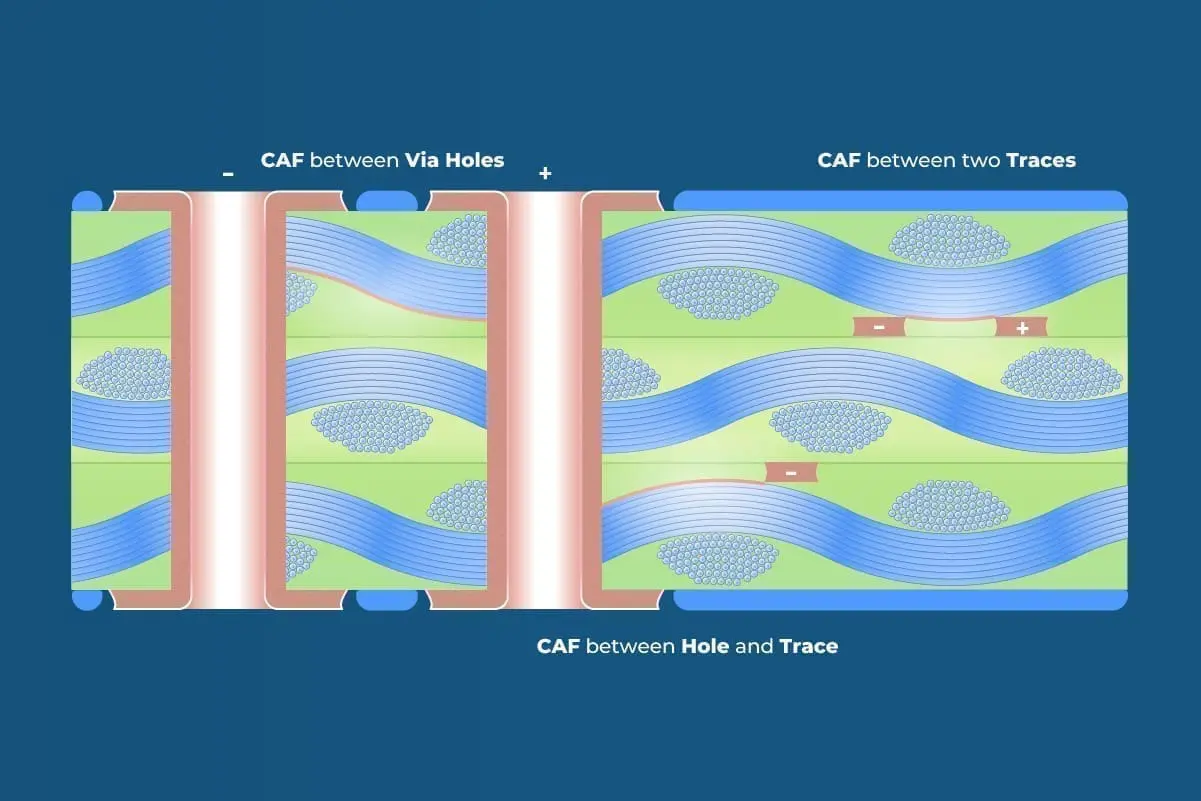

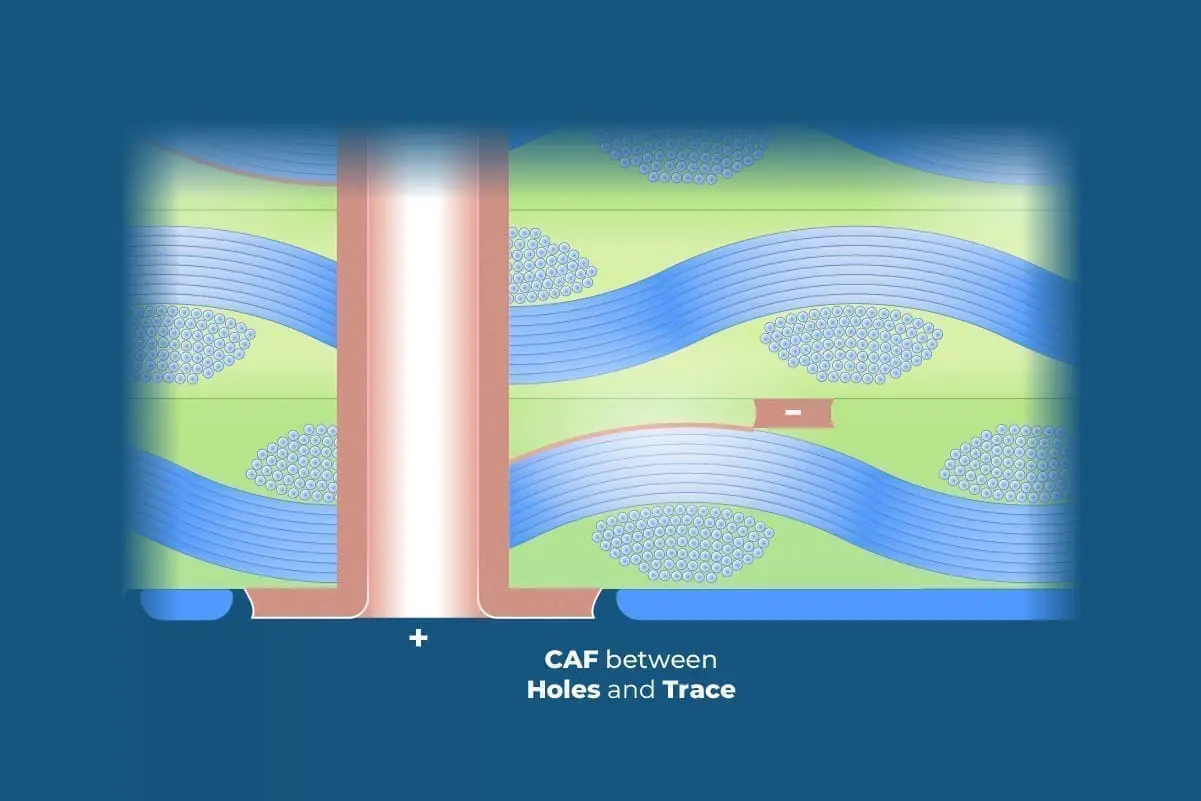

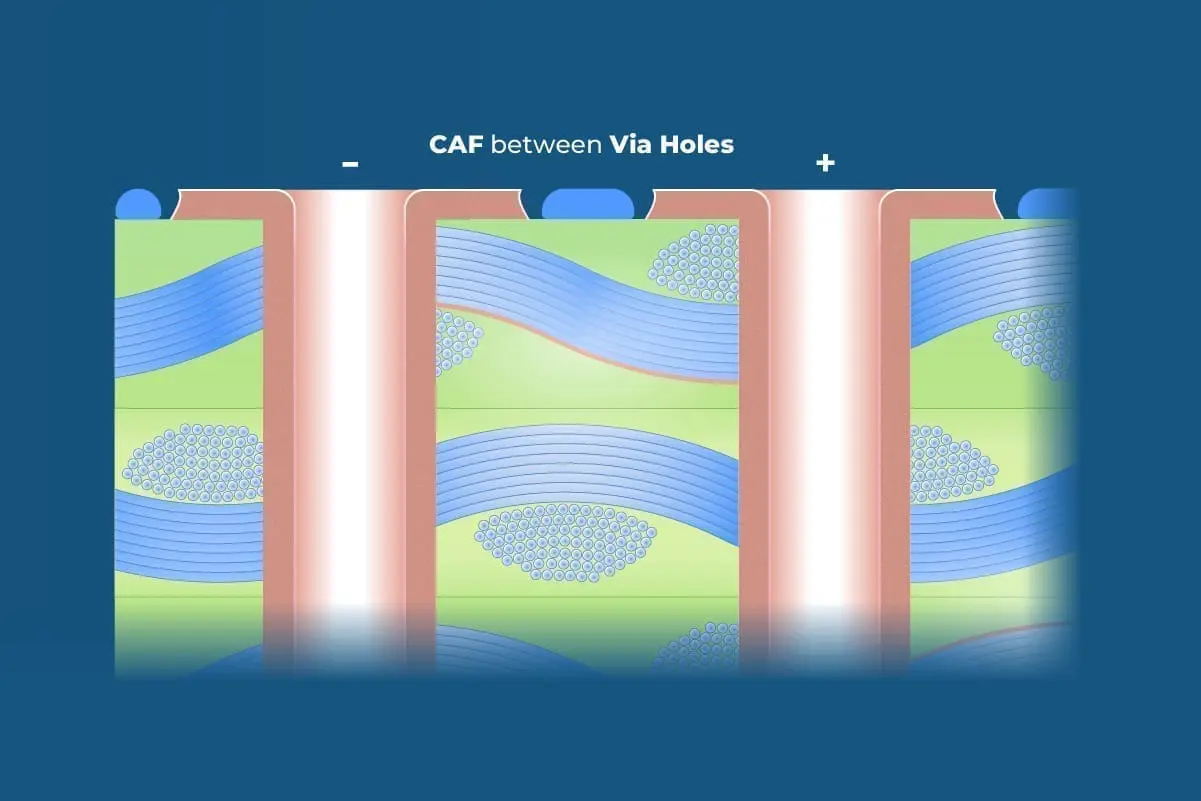

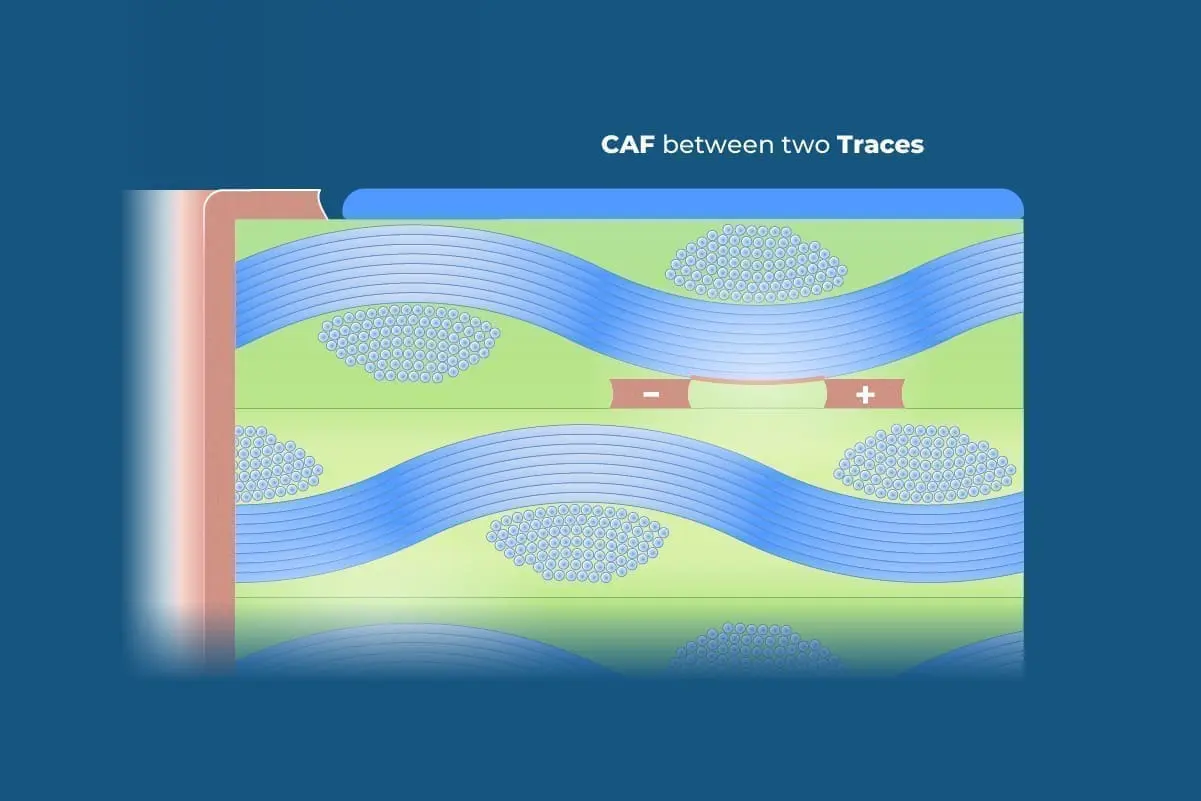

CAF-Fehler können zwischen den Leitern auftreten als: beschichtetes Loch zu beschichtetem Loch, beschichtetes Loch zu Leiterbahn oder Leiterbahn zu Leiterbahn. Die häufigsten Ausfallarten sind zwischen beschichteten Löchern und zwischen beschichteten Löchern und Leiterbahnen.

Der CAF-Fehler hat zwei Stufen:

Die erste Stufe ist eine Verschlechterung der Grenzfläche zwischen dem Harz und dem gewebten Glas. Die bekannten Hauptfaktoren, die die erste Stufe beeinflussen, sind die Feuchtigkeit und Temperatur in der Leiterplatte. Das Backen/Trocknen der Leiterplatte scheint einen umkehrbaren Effekt auf die erste Stufe zu haben. Dies unterstreicht, wie wichtig es ist, die Leiterplatte während des PCBA-Prozesses und auch während der Lebensdauer der Anwendung trocken zu halten.

Die zweite Stufe ist das Wachstum von Elektromigrationskupfer zwischen den Leitern, das nach der Verschlechterung der Harz/Glas-Grenzfläche beginnen kann. Die bekannten Hauptfaktoren, die die zweite Phase beeinflussen, sind der Abstand zwischen zwei entgegengesetzt vorgespannten Kupferleitern, die Platzierung /der Winkel zwischen den Löchern gegenüber der Glasfaserrichtung, Vorspannung, Feuchtigkeit, Temperatur, und pH-Konzentration. Die Bedingungen, unter denen Cu-Ionen vom + geladenen Leiter zum – geladenen Leiter entlang der Grenzfläche zwischen dem Harz und den Glasfasern wandern, können mit den Bedingungen eines galvanischen Cu-Beschichtungsprozesses verglichen werden. Die Bildung der Kupfermigration ist irreversibel und wird durch das Einbrennen/Trocknen nach Abschluss des CAF-Prozesses nicht beeinträchtigt.

Verhinderung von CAF

Materialauswahl: Verringern Sie das CAF-Risiko durch die Wahl von Materialien mit hohem Tg. und CAF-resistentes Material.

Design: Streichen Sie nicht verbundene Pads auf den Innenschichten, aber behalten Sie den Isolationsabstand bei, als ob es Pads auf der Innenschicht gäbe. Dadurch wird das CAF-Risiko durch einen größeren Cu-zu-Cu-Abstand verringert. Vermeiden Sie, wann immer möglich, Spannungsdurchkontaktierungen neben Massedurchkontaktierungen. Wenn es unvermeidlich ist, platzieren Sie die Durchkontaktierungen nicht in einer Linie mit dem Glasgewebe. Versetzen Sie sie in einem Winkel von 45°, um die Bildung von CAF entlang der Glasfasern zu verhindern. Außerdem wird empfohlen, den Abstand zwischen solchen Durchkontaktierungen zu vergrößern.

Leiterplatten-Fertigung: Der Hersteller muss sich darauf konzentrieren, Hohlräume während der Fertigung des Schichtstoffs zu begrenzen/vermeiden. Die Bohrparameter (Vorschub/Drehzahl) müssen ausgewogen sein, um eine Verschlechterung der Harz/Glas-Grenzfläche in frühen Stadien zu verhindern. Vor der Lochbeschichtung muss die chemische Zusammensetzung des Bohrlochs gründlich entfernt werden, um Säurekontraktionen zwischen dem FR4 und der mit Cu beschichteten Lochwand zu vermeiden.

PCBA-Montage: Stellen Sie sicher, dass sich die Leiterplatten vor dem Lötprozess in einem trockenen Zustand befinden. Eingeschlossene Feuchtigkeit in der Leiterplatte kann sich während des Lötvorgangs in Dampf verwandeln und Mikrodelaminationen verursachen, die im Laufe der Zeit zu CAF führen können.

Reinigung nach der Montage: Reinigen Sie die Leiterplatte nach dem Zusammenbau gründlich, um alle Verunreinigungen zu entfernen, die CAF verursachen könnten.

Schutzbeschichtung der PCBA: Tragen Sie eine Schutzbeschichtung auf die PCBA auf, um sie während der Lebensdauer der Anwendung vor Feuchtigkeit, Salz und anderen schädlichen Substanzen zu schützen.

Schlussfolgerung

CAF kann bei allen Leiterplatten auf FR4-Basis auftreten, aber wie bereits erwähnt, beschleunigen bestimmte Bedingungen das Phänomen, so dass einige Anwendungen anfälliger für CAF sind als andere. Starkstrom-Leiterplatten und Leiterplatten mit einer hohen Verdrahtungsdichte scheinen am stärksten betroffen zu sein, insbesondere wenn sie hohen Betriebstemperaturen und hoher Luftfeuchtigkeit ausgesetzt sind.

Die Kenntnis der Bedingungen ist jedoch der erste Schritt zur Vermeidung von CAF durch:

- die Verwendung von CAF-resistentem Material

- das Design mit Schwerpunkt auf Abstand und Platzierung von GND- und VCC-Durchkontaktierungen

- die Auswahl eines Lieferanten mit guter Prozesskontrolle

- die Sicherstellung trockener Bedingungen vor dem Löten

- die Leiterplatten nach der Montage reinigen

- die Verwendung von Schutzbeschichtungen zum Schutz von PCBAs, die in rauen Umgebungen eingesetzt werden

Wenn Sie weitere Informationen benötigen, kontaktieren Sie uns bei der ICAPE Group.

Autor: Erik Pedersen/Jordan Labbe