LEITERPLATTEN-FERTIGUNG

Der umfassende Leitfaden

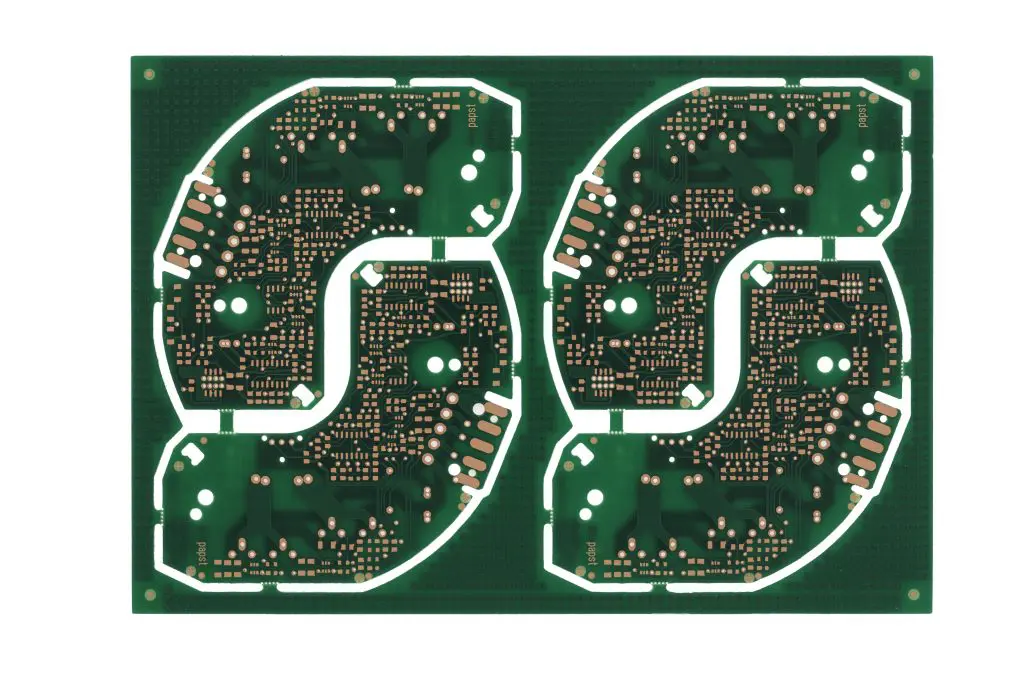

Leiterplatten („Printed Circuit Boards“, PCBs) sind die heimlichen Helden der modernen Technologielandschaft und bilden das Rückgrat fast aller elektronischen Geräte. Die Fertigung von Leiterplatten ist ein komplexer und kritischer Prozess, der mehrere Schritte und komplizierte Schichten umfasst. In diesem Artikel gehen wir auf die Herausforderungen ein, die mit der Fertigung von Leiterplatten verbunden sind, und beantworten wichtige Fragen wie „Was bedeutet PCB?“ und „Wie werden Leiterplatten hergestellt?“. Außerdem gehen wir auf die Kosten, die wichtigsten Akteure der Branche und die wesentlichen Schritte und Schichten der Leiterplattenfertigung ein.

Was ist eine Leiterplatte?

Was bedeutet PCB?

Eine Leiterplatte („Printed Circuit Board“, PCB) ist eine grundlegende Komponente in elektronischen Geräten, die eine Plattform für die Verbindung verschiedener elektronischer Komponenten darstellt. Leiterplatten sind unerlässlich für die Herstellung elektrischer Verbindungen und die mechanische Unterstützung in elektronischen Geräten.

Wie funktionieren Leiterplatten?

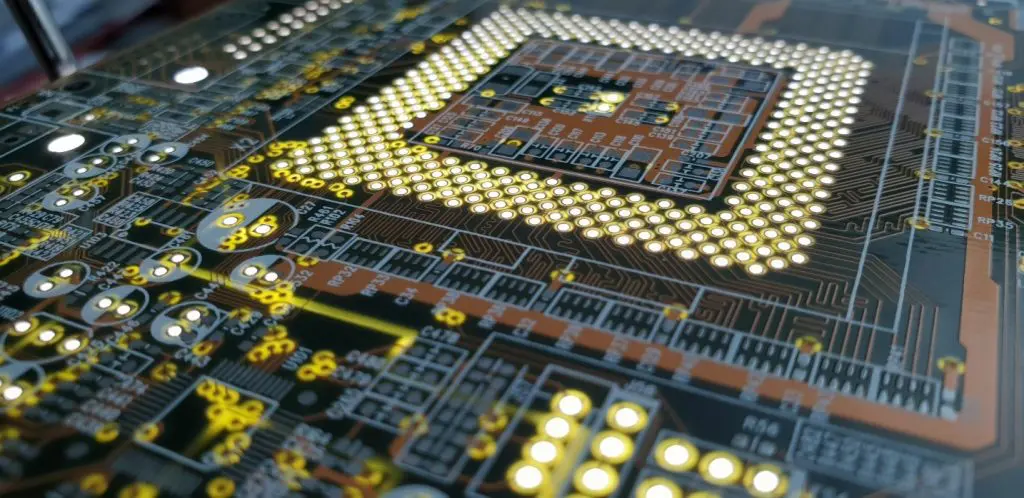

Um zu verstehen, wie Leiterplatten funktionieren, stellen Sie sich diese als das zentrale Nervensystem eines elektronischen Geräts vor. Die Leiterbahnen aus Kupfer fungieren als leitende Bahnen, die elektrische Signale von einer Komponente zur anderen übertragen. Die elektronischen Komponenten, wie Mikrochips, Widerstände und Kondensatoren, werden auf die Leiterplatte gelötet, damit sie miteinander verbunden werden können.

Wie werden Leiterplatten hergestellt?

Dieser organisierte Ansatz zur Verbindung von Komponenten stellt sicher, dass die Signale den vorgesehenen Weg nehmen und Interferenzen und elektrisches Rauschen vermieden werden. Im Wesentlichen sorgen Leiterplatten dafür, dass Geräte wie vorgesehen funktionieren.

Leiterplatten-Fertigungsprozess

Erfahren Sie mehr über den Prozess, vom ersten Konzept bis zum fertigen Produkt. Lassen Sie uns in die Welt der Leiterplatten eintauchen und die faszinierenden Schritte erkunden, die Ihre elektronischen Geräte zum Leben erwecken!

Schritte der Leiterplatten-Fertigung

Der Fertigungsprozess von Leiterplatten umfasst mehrere entscheidende Schritte:

Design-Phase

- Schematisches Design: Ingenieure erstellen ein schematisches Diagramm der Schaltung.

- Leiterplatten-Layout: Der Schaltplan wird in ein physisches Layout umgewandelt.

Drucken des Schaltkreises auf die Leiterplatte

- Bildübertragung: Das Leiterplatten-Layout wird auf die Leiterplatte übertragen.

- Ätzen: Überschüssiges Kupfer wird entfernt, so dass die Leiterbahnen der Schaltung übrig bleiben.

Hinzufügen von Schichten

- Multilayer-Leiterplatten: Mehrere Schichten werden zusammenlaminiert.

- Bohren: Es werden Löcher für Bauteilanschlüsse und Durchkontaktierungen angebracht.

Beschichtung und Abscheidung von Kupfer

- Galvanisierung: Auf der Leiterplatte wird eine Schicht aus Kupfer abgeschieden.

- Zinn-Beschichtung: Eine schützende Schicht aus Zinn wird auf das Kupfer aufgetragen.

Platzierung von Bauteilen

- Surface Mount Technology (SMT): Die Bauteile werden mit Hilfe von Maschinen auf der Leiterplatte platziert.

- Through Hole Technology (THT): Bauteile mit Drahtanschlüssen werden in Löcher eingesetzt.

Löten

- Löten: Die Bauteile werden mit Lot auf der Leiterplatte befestigt.

- Reflow-Lötung: Die Bauteile werden in einem Reflow-Ofen gelötet.

Prüfung und Qualitätskontrolle

- Elektrische Prüfung: Leiterplatten werden auf Konnektivität und Funktionalität geprüft.

- Inspektion: Visuelle und automatische Prüfungen sichern die Qualität.

Endmontage

- Zusätzliche Komponenten wie Verbinder und Gehäuse werden hinzugefügt.

- Umfassende Tests garantieren, dass das Gerät wie vorgesehen funktioniert.

Kosten der Leiterplatten-Fertigung

Wie viel kostet der Fertigungsprozess von Leiterplatten?

Die Kosten für die Leiterplatten-Fertigung hängen von verschiedenen Faktoren ab:

Design-Komplexität

Komplexere Schaltungen erfordern möglicherweise zusätzliche Fertigungsschritte und Schichten, was die Kosten erhöht.

Auswahl des Materials

Die Auswahl der Materialien, wie FR-4 oder Schichtstoffe für Hochfrequenzen, wirkt sich auf die Kosten aus.

Menge

Wenn Sie große Mengen bestellen, sinken die Kosten pro Leiterplatte oft aufgrund von Skaleneffekten.

Durchlaufzeit

Eine schnellere Produktion kann mit höheren Kosten verbunden sein.

Wie wird eine Leiterplatte Schritt für Schritt gefertigt?

Die ICAPE Group hat eine Videoserie produziert, in der jeder Schritt des Fertigungsprozesses erklärt wird.

Wie werden Leiterplatten hergestellt?

Auswahl des Materials

Leiterplatten werden in der Regel aus Materialien wie FR-4, Glasfaser-Epoxid-Schichtstoff, hergestellt, die mit Kupferfolie kaschiert werden. Die Wahl des Materials hängt von der vorgesehenen Anwendung und den elektrischen Eigenschaften der Leiterplatte ab.

Design und Layout

Ingenieure erstellen das Leiterplatten-Layout mit einer speziellen Software und exportieren Gerber- und Bohrdateien für den Hersteller. Eine Gerber-Datei ist ein Standarddateiformat, das in der Leiterplatten-Fertigung verwendet wird. Es ist nach der Gerber Scientific Instrument Company benannt, die das Format ursprünglich entwickelt hat. Diese Dateien werden verwendet, um den Leiterplattenherstellern die Designspezifikationen mitzuteilen, so dass sie die Leiterplatten präzise herstellen können.

Gerber-Dateien sind im Wesentlichen eine Reihe von 2D-Vektor-Bildern, die die verschiedenen Schichten des Leiterplatten-Designs beschreiben. Jede Schicht, z. B. die obere Kupferschicht, die untere Kupferschicht, die Lötmaske und der Siebdruck, wird als separate Gerber-Datei dargestellt. Diese Dateien enthalten Koordinaten, Formen und Merkmale, die das Layout und die Merkmale der Leiterplatte definieren.

Leiterplatten-Design-Software erzeugt Gerber-Dateien in der Regel als Teil des Design-Exportprozesses. Diese Dateien können an einen Hersteller von Leiterplatten zur Fertigung geschickt werden. Der Hersteller verwendet die Gerber-Dateien, um die Fotomasken und andere Werkzeuge zu erstellen, die für die Fertigung der Leiterplatte nach den Vorgaben des Designers benötigt werden.

Das Layout umfasst die Anordnung der Komponenten, Leiterbahnen und aller erforderlichen Innenschichten. Die Designregeln müssen beachtet werden, um Probleme während des Fertigungsprozesses oder Probleme mit der Zuverlässigkeit des Endprodukts zu vermeiden.

Drucken des Schaltkreises

Die Gerber-Dateien werden zur Erstellung von Fotomasken verwendet, bei denen es sich im Wesentlichen um Vorlagen für den Belichtungsschritt handelt. Jede Fotomaske entspricht einer bestimmten Schicht des Leiterplatten-Designs, z. B. den Leiterbahnen, der Lötmaske und dem Siebdruck.

Das Leiterplatten-Layout wird auf eine kupferkaschierte Leiterplatte gedruckt und bildet das Muster der Schaltung. Auf die unbestückte kupferkaschierte Leiterplatte wird eine Schicht aus lichtempfindlichem Material, dem sogenannten Fotolack, aufgetragen. Anschließend wird die Leiterplatte eingebrannt, um sicherzustellen, dass der Fotolack gut haftet.

Anschließend wird die Leiterplatte in eine chemische Entwicklerlösung getaucht, die den unbelichteten (ungehärteten) Fotolack abwäscht und die gewünschten Muster aus gehärtetem Fotolack hinterlässt.

Ätzen

Durch chemische Prozesse wird überschüssiges Kupfer entfernt, so dass die Leiterbahnen zurückbleiben. Die Leiterplatte wird in eine Ätzlösung gelegt, die das freiliegende (ungeschützte) Kupfer entfernt. Der gehärtete Fotolack fungiert als Maske und schützt die Leiterbahnen und Merkmale, die während der Belichtung definiert wurden. Bei diesem Verfahren bleiben nur die gewünschten Leiterbahnen und Pads auf der Leiterplatte übrig. Der restliche Fotolack wird abgezogen, so dass die sauberen Leiterbahnen freigelegt werden.

Hinzufügen von Schichten

Beim Hinzufügen von Schichten werden mehrere dünne Schichten aus Kupfer und isolierendem Substrat zusammen laminiert, so dass eine Verbundstruktur entsteht. Auf diese Weise können Designer eine höhere Dichte beim Fräsen erreichen und eine größere Anzahl von Komponenten unterbringen, was einen wesentlichen Schritt in der Entwicklung moderner Leiterplatten darstellt.

Herausforderungen bei der Registrierung: Die Vorteile zusätzlicher Schichten bringen jedoch auch Herausforderungen bei der Registrierung mit sich. Eine präzise Registrierung oder Ausrichtung der einzelnen Schichten während des Fertigungsprozesses ist entscheidend, um sicherzustellen, dass die Leiterbahnen und Komponenten über die Schichten hinweg genau ausgerichtet sind. Eine falsche Ausrichtung kann zu Kurzschlüssen, Impedanzschwankungen und beeinträchtigter Signalintegrität führen.

Herausforderungen bei der Registrierung entschärfen: Fortschrittliche Fertigungstechnologien, wie z. B. automatisierte optische Ausrichtungssysteme, spielen eine entscheidende Rolle bei der Entschärfung von Herausforderungen bei der Registrierung. Diese Systeme verwenden hochauflösende Kameras, um jede Schicht präzise auszurichten und zu registrieren, wodurch das Risiko einer Fehlausrichtung minimiert wird. Darüber hinaus wenden die Hersteller strenge Qualitätskontrollmaßnahmen an, einschließlich automatisierter Inspektionsverfahren, um Probleme bei der Registrierung zu erkennen und zu beheben, bevor das Endprodukt montiert wird.

Technologischer Fortschritt: Innovationen bei den Fertigungsanlagen und -techniken tragen dazu bei, die Herausforderungen bei der Registrierung zu bewältigen. Laserbohr- und Bebilderungstechnologien tragen beispielsweise zu feineren Merkmalen und einer verbesserten Registrierungsgenauigkeit von Schicht zu Schicht bei und ermöglichen so die Produktion von hochdichten, zuverlässigen Leiterplatten.

Endkontrollen

Tests und Qualitätskontrollen spielen bei der Fertigung von Leiterplatten (Leiterplatte) eine entscheidende Rolle, da sie die elektrische Verbindung sowie die Zuverlässigkeit und Funktionalität der Leiterplatte sicherstellen. Im Folgenden finden Sie einen Überblick über die wichtigsten Aspekte der Prüfung und Qualitätskontrolle bei der Fertigung von Leiterplatten:

Visuelle Inspektion: Die visuelle Inspektion ist der erste Schritt, bei dem geschulte Fachleute die Leiterplatte auf sichtbare Mängel untersuchen. Automatisierte optische Inspektionssysteme (AOI) werden häufig für präzise und effiziente visuelle Beurteilungen eingesetzt.

Elektrische Prüfung: Bei der elektrischen Prüfung wird die Funktionalität der Leiterplatte überprüft, indem die Durchgängigkeit und die ordnungsgemäßen elektrischen Verbindungen kontrolliert werden. Zwei gängige Methoden sind In-Circuit Testing (ICT), bei denen einzelne Komponenten und Verbindungen geprüft werden, und Funktionstests, bei denen die Gesamtfunktionalität der bestückten Leiterplatte bewertet wird.

Flying Probe Testing: Beim Flying Probe Testing werden automatisierte Geräte mit beweglichen Prüfspitzen verwendet, um Leiterplatten zu testen, ohne dass spezielle Prüfvorrichtungen erforderlich sind. Diese Methode ist besonders nützlich für Prototypen und Kleinserien, da sie ein schnelles und flexibles Testen ermöglicht.

Röntgenprüfung: Die Röntgenprüfung wird eingesetzt, um die innere Struktur einer Leiterplatte zu untersuchen und potenzielle Defekte wie verborgene Schaltkreisprobleme, Hohlräume oder Fehlausrichtungen zu identifizieren. Diese zerstörungsfreie Prüfmethode ist besonders wertvoll für die Inspektion komplexer und dicht bestückter Leiterplatten.

Thermische Belastungstests: Bei thermischen Belastungstests wird die Leistung der Leiterplatte unter verschiedenen Temperaturbedingungen bewertet. Dadurch wird sichergestellt, dass die Leiterplatte Temperaturschwankungen standhalten kann, ohne dass ihre strukturelle Integrität oder elektrische Funktionalität beeinträchtigt wird.

Qualitätskontrolldokumentation: Eine solide Dokumentation der Qualitätskontrolle ist für die Rückverfolgbarkeit und Rechenschaftspflicht unerlässlich. Dazu gehört die Aufzeichnung von Inspektionsergebnissen, Testergebnissen und etwaigen Korrekturmaßnahmen, die während des Fertigungsprozesses ergriffen wurden.

Durch die Einführung strenger Prüf- und Qualitätskontrollmaßnahmen können Hersteller von Leiterplatten Probleme frühzeitig im Fertigungsprozess erkennen und beheben und so sicherstellen, dass die Endprodukte den Industriestandards und den Kundenerwartungen an Zuverlässigkeit und Leistung entsprechen.

Welche Maschinen werden für die Fertigung von Leiterplatten verwendet?

Die Fertigung von Leiterplatten (PCBs) umfasst eine Vielzahl von Maschinen und Geräten, die für die verschiedenen Phasen des Fertigungsprozesses von Leiterplatten entwickelt wurden. Im Folgenden finden Sie einige der wichtigsten Maschinen und Geräte, die bei der Fertigung von Leiterplatten verwendet werden:

Drucker und Plotter: Mit diesen Maschinen wird ein Bild mittels eines Fototools oder direkter Bebilderung auf das Fotolackmaterial übertragen, das auf die Platte der Leiterplattenproduktion aufgetragen wurde. Sie drucken oder plotten das Schaltungsmuster, einschließlich der Positionen der Komponenten und der Fräsen der Leiterbahnen.

Ätzgeräte: Ätzmaschinen entfernen überschüssiges Kupfer vom Substrat, so dass die gewünschten Leiterbahnen zurückbleiben. Dieser Prozess wird in der Regel mit chemischen Ätzmitteln durchgeführt, wobei die Ätzgeräte den Prozess steuern.

Laminiermaschinen: Bei mehrlagigen Leiterplatten werden Laminiermaschinen eingesetzt, um mehrere Schichten kupferkaschierter Substrate auszurichten und miteinander zu verbinden. Sie sorgen für eine sichere und stabile Verbindung zwischen den Schichten.

Bohrmaschinen: Bohrmaschinen werden verwendet, um Löcher in die Leiterplatte zu bohren. Diese Löcher sind unerlässlich für die Verbindung verschiedener Schichten der Leiterplatte oder für die Montage von durchkontaktierten Bauteilen.

Beschichtungsgeräte: Beschichtungsgeräte tragen eine Schicht Kupfer auf die Wände der Löcher¨und die Leiterplattenstruktur auf. Dies wird als Galvanisierungsprozess bezeichnet und ist entscheidend für die Herstellung zuverlässiger elektrischer Verbindungen.

Lötmaschinen: Bauteile in Surface Mount Technology (SMT) und Through-Hole Technology (THT) werden mit Hilfe von Lötmaschinen auf die Leiterplatte gelötet. Beispiele für die Maschinenn sind Reflow-Öfen für SMT und Wellenlötmaschinen für THT.

Test- und Inspektionsgeräte: Verschiedene Prüf- und Inspektionsmaschinen, einschließlich automatischer optischer Inspektion (AOI) und In-Circuit Testing (ICT), werden eingesetzt, um die Qualität und Funktionalität der Leiterplatten sicherzustellen. Sie helfen dabei, Defekte zu identifizieren und elektrische Verbindungen zu überprüfen.

Bestückungsmaschinen: Bestückungsmaschinen werden eingesetzt, um oberflächenmontierte Komponenten präzise auf der Leiterplatte zu positionieren. Sie spielen eine entscheidende Rolle bei High-Speed- und Hochpräzisions-Montageprozessen.

3D-Drucker: Einige Hersteller verwenden 3D-Drucker, um maßgeschneiderte Leiterplatten-Gehäuse und -Gehäuse zu erstellen. Diese 3D-gedruckten Komponenten werden oft in der Endmontage von elektronischen Geräten verwendet.

Fräs- und V-Grooving-Maschinen: Diese Maschinen werden verwendet, um einzelne Leiterplatten von größeren Platten zu trennen und sie für die Endmontage vorzubereiten.

Umweltkontrollgeräte: In der Fertigung von Leiterplatten werden häufig Umweltkontrollsysteme eingesetzt, um bestimmte Temperatur- und Feuchtigkeitsniveaus einzuhalten, die für eine gleichbleibende Produktionsqualität entscheidend sind.

Die Auswahl der Maschinen und Geräte kann je nach Komplexität des Leiterplatten-Designs und des Produktionsumfangs variieren. Moderne Leiterplatten-Fertigungsanlagen sind häufig hoch automatisiert, um Präzision, Konsistenz und Effizienz im gesamten Produktionsprozess zu erreichen.

Was sind die Herausforderungen bei der Fertigung von Leiterplatten?

Die Leiterplattenfertigung steht vor mehreren großen Herausforderungen, darunter:

Miniaturisierung

Da Geräte immer kleiner und kompakter werden, müssen die Leiterplatten immer kleiner werden, was Herausforderungen bei der Platzierung der Komponenten, dem Wärmemanagement und den Fertigungstoleranzen mit sich bringt.

Umweltaspekte

Der Fertigungsprozess von Leiterplatten kann mit gefährlichen Chemikalien und Abfallentsorgung verbunden sein, was zu Bedenken hinsichtlich Umwelt und Nachhaltigkeit führt.

Schnelle technologische Fortschritte

Mit den neuesten Technologien und Materialien Schritt zu halten, ist eine ständige Herausforderung für Hersteller von Leiterplatten.

Kostendruck

Die Nachfrage nach kostengünstigen Leiterplatten bei gleichbleibend hoher Qualität setzt die Hersteller unter Druck, ihre Prozesse zu optimieren.

Unterbrechungen in der Lieferkette

Unterbrechungen der globalen Lieferkette und Engpässe bei wichtigen Komponenten können die Fertigung von Leiterplatten beeinträchtigen.

Wo werden Leiterplatten hergestellt?

Leiterplatten (PCBs) werden an verschiedenen Standorten auf der ganzen Welt gefertigt. Der Standort der Leiterplatten-Fertigung hängt von verschiedenen Faktoren ab, wie z. B. den Kosten, der Kompetenz und den spezifischen Anforderungen der herzustellenden elektronischen Produkte. Hier sind einige Regionen und Länder, in denen Leiterplatten üblicherweise gefertigt werden:

China: China ist eines der größten Zentren für die Fertigung von Leiterplatten in der Welt. Es bietet eine Kombination aus Kosteneffizienz, einer gut etablierten Lieferkette und qualifizierten Arbeitskräften. Viele Hersteller von elektronischen Geräten beschaffen ihre Leiterplatten in China.

Taiwan: Taiwan ist bekannt für seine Kompetenz in der High-Tech-Elektronikfertigung, einschließlich der Leiterplattenproduktion. Die taiwanesischen Hersteller sind bekannt für die Herstellung hochwertiger Leiterplatten und fortschrittlicher Technologielösungen.

Südkorea: Südkorea ist ein weiterer wichtiger Akteur in der weltweiten Fertigung von Leiterplatten. Unternehmen in Südkorea konzentrieren sich häufig auf die Herstellung von High-End-Leiterplatten für Spitzentechnologieanwendungen.

Vereinigte Staaten: Die Vereinigten Staaten verfügen über eine bedeutende Leiterplatten-Fertigungsindustrie, insbesondere für fortschrittliche und spezialisierte Anwendungen. Leiterplatten-Fertigungsstätten in den USA beliefern häufig Sektoren wie Luft- und Raumfahrt, Verteidigung und Medizintechnik.

Europa: Verschiedene europäische Länder, darunter Deutschland, Frankreich, Schweden und das Vereinigte Königreich, verfügen über Produktionsstätten für Leiterplatten. Die europäischen Hersteller sind für ihre hochwertigen und zuverlässigen Leiterplatten bekannt und beliefern lokale und internationale Märkte.

Japan: In Japan gibt es mehrere Hochtechnologieunternehmen, die Leiterplatten für verschiedene Anwendungen herstellen. Japanische Leiterplatten werden für ihre Präzision und Qualität geschätzt.

Südostasien: Länder wie Thailand, Malaysia und Vietnam haben sich zu aufstrebenden Akteuren in der Leiterplattenfertigung entwickelt. Diese Länder bieten wettbewerbsfähige Arbeitskosten und haben ausländische Investitionen in den Elektroniksektor angezogen.

Indien: Auch Indien baut seine Möglichkeiten zur Leiterplatten-Fertigung allmählich aus und konzentriert sich dabei auf die Bedienung des Inlands- und des Exportmarktes.

Die Wahl des Standorts für die Fertigung von Leiterplatten hängt von Faktoren wie Kosten, Qualität, Vorlaufzeiten und spezifischen Projektanforderungen ab. Hersteller können einen Standort wählen, der ihren Produktionsanforderungen und -zielen entspricht. Viele globale Unternehmen beschaffen Leiterplatten an mehreren Standorten, um ihre Lieferketten zu diversifizieren und Risiken zu minimieren.

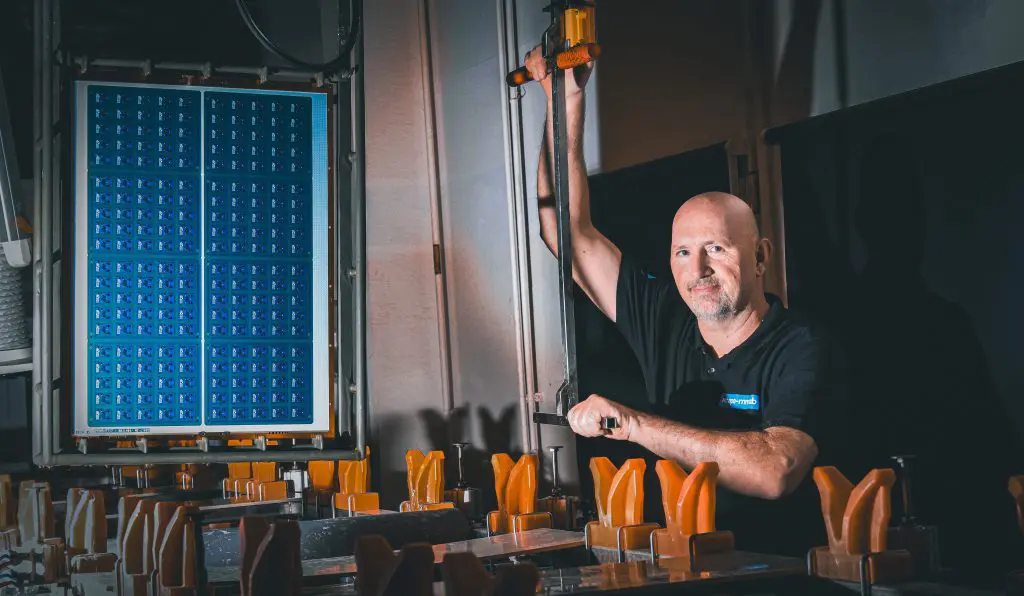

Mit einem Partnernetzwerk von 25 Fabriken in ganz Asien und eigenen Fabriken in Südafrika, Frankreich und Schweden bietet die ICAPE Group zahlreiche Möglichkeiten der Beschaffung, ohne dass die Lieferkette unserer Kunden unterbrochen wird. Jede Leiterplattentechnologie ist verfügbar, vom Prototypenbau über Kleinserien bis hin zur Massenproduktion.

Zukünftige Innovationen in der Leiterplatten-Fertigung

Um diese Herausforderungen zu meistern, gibt es in der Leiterplatten-Fertigung verschiedene Innovationen, darunter:

In der sich ständig weiterentwickelnden Landschaft der Leiterplatten-Fertigung sind kontinuierliche Innovation und Anpassung das A und O. Mehrere Schlüsseltrends prägen die Zukunft der Leiterplattenproduktion. Sie bieten nicht nur verbesserte Möglichkeiten, sondern berücksichtigen auch wichtige Umwelt- und Kostenaspekte. Schauen wir uns diese Trends im Detail an und konzentrieren uns dabei vor allem auf SEO:

Fortschrittliche Materialien: Verbesserte Flexibilität und Hitzebeständigkeit

Einer der wichtigsten Trends in der Leiterplatten-Fertigung ist die Entwicklung von fortschrittlichen Materialien mit verbesserten Eigenschaften. Diese Materialien sind so konzipiert, dass sie eine höhere Flexibilität und Wärmebeständigkeit bieten und so die Langlebigkeit und Zuverlässigkeit elektronischer Geräte gewährleisten. Hochmoderne Verbundwerkstoffe und Schichtstoffe werden zunehmend eingesetzt, um extremen Temperaturen und Umweltbedingungen standzuhalten, was sie ideal für Anwendungen in der Luft- und Raumfahrt, der Automobilindustrie und im Industriesektor macht. Fortschrittliche Materialien erhöhen nicht nur die Haltbarkeit von Leiterplatten, sondern eröffnen auch neue Möglichkeiten in Bezug auf Design und Funktionalität.

Automatisierung: Effizienz und Kostenreduzierung

Die Automatisierung revolutioniert die Leiterplatten-Fertigung. Immer ausgefeiltere Maschinen und Roboter rationalisieren die Montage- und Testprozesse, was zu einer verbesserten Effizienz und Kostenreduzierung führt. Die Automatisierung beschleunigt nicht nur die Produktion, sondern minimiert auch die Fehlerquote, was zu einer höheren Qualität der Leiterplatten führt. Darüber hinaus unterstützt die Automatisierung die Konsistenz in der Massenproduktion, was sie zu einer attraktiven Option sowohl für kleine als auch für große Hersteller macht. Mit der fortschreitenden Automatisierungstechnologie wird sie weiterhin eine entscheidende Rolle bei der Verbesserung des Fertigungsprozesses von Leiterplatten spielen.

Nachhaltige Praktiken: Umweltfreundliche Initiativen

Mit dem wachsenden Bewusstsein für Umweltbelange setzen die Leiterplatten-Hersteller auf nachhaltige Praktiken. Dazu gehören die Reduzierung des Abfallaufkommens, die Optimierung des Energieverbrauchs und die Verwendung umweltfreundlicher Materialien. Eine nachhaltige Leiterplatten-Fertigung reduziert nicht nur den ökologischen Fußabdruck, sondern spricht auch umweltbewusste Verbraucher an. Dies ist ein Schritt in Richtung einer Anpassung der Elektronikindustrie an globale Nachhaltigkeitsziele und -vorschriften.

3D-Druck: Schneller Prototypenbau und komplexe Leiterplatten

Die Einführung der 3D-Drucktechnologie revolutioniert den Fertigungsprozess von Leiterplatten. Sie bietet erhebliche Vorteile beim schnellen Prototypenbau und bei der Herstellung komplizierter und komplexer Leiterplatten-Designs. Der 3D-Druck ermöglicht die Erstellung maßgeschneiderter Leiterplattenformen und -strukturen, die den spezifischen Anforderungen gerecht werden. Diese Innovation beschleunigt die Produktentwicklungszyklen und verkürzt die Zeit bis zur Markteinführung – ein entscheidender Faktor in wettbewerbsintensiven Branchen.

Zusammenfassend lässt sich sagen, dass die Leiterplatten-Fertigung ein kritischer und komplexer Prozess ist, der die Grundlage der modernen Elektronik bildet. Das Verständnis der Schritte, Schichten, Kosten und Herausforderungen, die mit der Leiterplatten-Fertigung verbunden sind, ist sowohl für Branchenexperten als auch für Verbraucher unerlässlich.