PCB-Herstellungsprozess:

Vom Design bis zur Auslieferung des Endprodukts

Alle Fertigungsprozesse, Schritt für Schritt vorgestellt. Folgen Sie den Teams der ICAPE Gruppe in unseren Leiterplattenfabriken, um die Geheimnisse der Leiterplattenherstellung zu enfahren.

Wie werden Leiterplatten hergestellt?

Schritt für Schritt Vorstellung In der komplexen Welt der Elektronik liegt der Herzschlag der Innovation in der Leiterplatte (PCB). Diese kompakten und dennoch leistungsstarken Komponenten bilden das Rückgrat elektronischer Geräte und ermöglichen den reibungslosen Fluss elektrischer Signale. Haben Sie sich schon einmal gefragt, welche faszinierende Reise eine Leiterplatte von der Entwicklung bis zur Integration durchläuft? In unserem nächsten Artikel werden wir uns mit dem umfassenden Fertigungsprozess von Leiterplatten befassen und jeden einzelnen Schritt genau und anschaulich erläutern. Von der ersten Entwurfsphase bis hin zu den komplizierten Ätz- und Montageprozessen führen wir Sie durch das komplexe Geflecht von Techniken und Technologien, durch die aus Rohstoffen funktionstüchtige Leiterplatten werden. Ob Sie nun ein erfahrener Ingenieur, ein neugieriger Technikliebhaber oder einfach nur von der Magie Ihrer elektronischen Geräte fasziniert sind – begleiten Sie uns auf dieser Reise durch die faszinierende Welt der Leiterplattenfertigung. Machen Sie sich bereit, die Technik zu erleben, die Kupfer, Glasfaser , Lacke, und Metalle in die ausgeklügelten Schaltungen verwandelt, die unser tägliches Leben und unsere benutzten Geräte antreiben.

Produktionsvorbereitung

Wie entwirft man eine Leiterplatte?

Alles beginnt mit der Entwicklungsabteilung. Sie erhält die GERBER-Datei, prüft sie und vergleicht sie mit dem Auftrag, den IPC-Normen und den Möglichkeiten der Lieferanten.

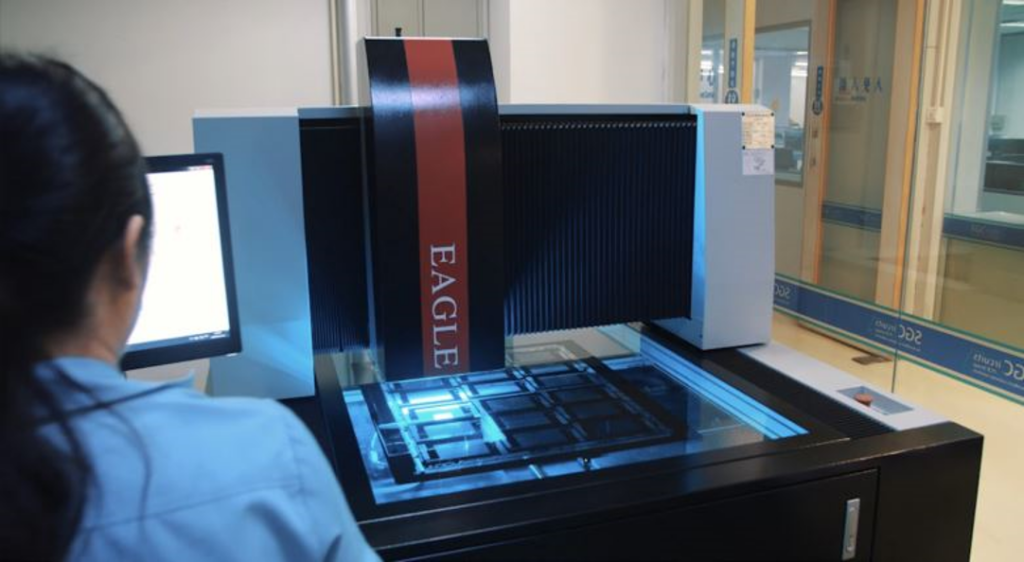

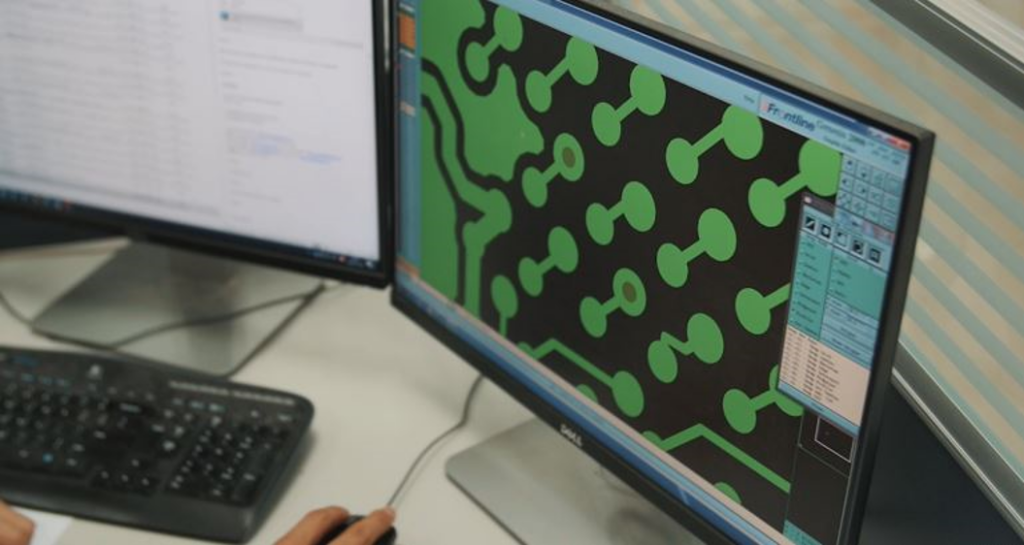

1 - Prüfung der Gerber-Datei

Die Ingenieure der ICAPE Group führen eine DFM-Prüfung („Design For Manufacturability“) durch, prüfen die Daten, die Kupferschichten, die mechanische Zeichnung, die Spezifikationen sowie die Linien und Abstände zwischen den Leiterbahnen. Danach erstellen wir bei Bedarf eine Datei mit dem Titel „Technische Fragen“.

2 - DFM-Überprüfung

Diese Datei wird an den Kunden geschickt, um eine mögliche Lösung oder Verbesserung vorzuschlagen, wie z. B. verschiedene Verkleidungstechniken, Art der Lötmaske, Design, Basismaterial, Marke oder Spezifikationen und sogar verschiedene Technologien, um in den ausgewählten Partnerfabriken gemäß den IPC-Normen machbar und kosteneffizient zu sein.

3 - Partner DFM-Überprüfung

Unsere Partnerfabrik tritt auf den Plan, erhält die Daten, führt eine zweite DFM-Überprüfung durch und beginnt mit der Kombination der Schaltungsdesigns auf dem Produktionsplatten

4 - Druckvorlage

Jede Schicht der Leiterplatte wird überprüft und an die Druckvorlagenmaschine weitergeleitet. Wir haben eine Druckvorlage für jede Schicht: Innen, Außen, Lötmaske, Beschriftung und auch spezielle Schichten wie Durchkontaktierungen, abziehbare Masken, Kohlenstoff, usw. All diese Druckvorlagen können für Tausende von Platten verwendet werden.

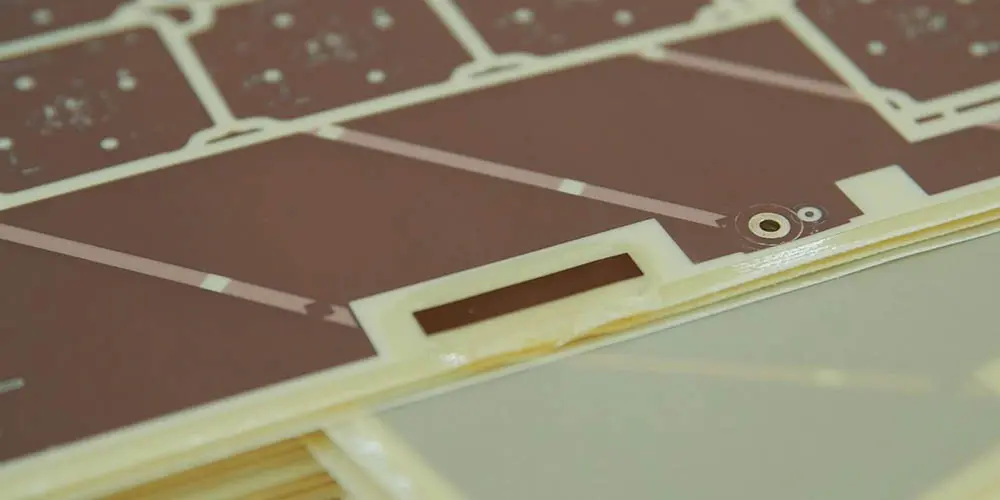

Basismaterialien

Wie wählt und bereitet man die Grundmaterialien vor?

Entdecken Sie, wie die das Ausgangsmaterial von Leiterplatten gelagert und vorbereitet wird, bevor ses die nächsten Schritte des Fertigungsprozesses durchläuft!

1 - LAGERUNG

Nicht jeder Hersteller von Leiterplatten produziert Basismaterialrohstoffe, wie kupferkaschierte Grundmaterialien, Prepregs oder Kupferfolien. Alle Rohstoffe werden in Übereinstimmung mit den technischen Anforderungen der ICAPE Gruppe von zugelassenen Basismateriallieferanten zugeliefert. Die Materialien werden nach Typen, Gesamtdicke, Kupferdicke und Marke fachgerecht eingelagert.

2 - AUFTRAGSVORBEREITUNG

Entsprechend der Kunden-Bestellung wählt der Fertigungsbetrieb die benötigten Materialien im Lager aus. Die Platten werden ausgepackt und für den Verarbeitungsprozess vorbereitet.

3 - KONTROLLEN

Die Kontrolle jeder Charge ist ein wichtiger Punkt. Das Kupfer und die Gesamtdicke werden mit hochpräzisen Werkzeugen sorgfältig geprüft, um sicherzustellen, dass sie den Anforderungen für die Fertigung der Kundenplatinen entsprechen. Es muss hier schon sichergestellt werden, dass die vorbereiteten Materialien der folgenden Herstellung entsprechen.

4 - ZUSCHNITT

Die Rohplatinen müssen auf das Produktionsmaß zugeschnitten werden. Heutzutage sind die Kantenbearbeitung und die Plattengeometrie sehr wichtig für die CCD-Registrierung und die Verarbeitungsgeräte.

5 - KANTENBEITUNG

Die meisten Unternehmen runden die Ecken und Kanten der Rohplatinen ab, um Kratzer auf den Platinen und Verletzungen der Mitarbeiter zu vermeiden (ohne Kantenbearbeitung sind die Rohplatinen sehr scharfkantig!). Die Vorbereitung sichert danach eine fehlerfreie Handhabung der Rohplatinen zu. Somit sind die nächsten Phasen eines problemlosen Fertigungsprozesses gesichert.

Innenlagen

Innenlagen

Die Bebilderung der Innenlagen ist ein technischer Schritt des Prozesses, der in einem möglichst staubarmen Raum stattfindet, der mit gelben Scheiben zum restlichen Fertigungsbereich abgeteilt ist. Die gelben Scheiben verhindern den Einfall von UV-Licht, der den Belichtungsprozess beeinflussen könnte. Weil der trockene Film UV-empfindlich ist, und um Kurzschlüsse und offene Stellen auf der Innenschicht zu vermeiden, muss ein Wert zwischen 3000 und 4000 Staubpartikeln pro Kubikmeter erreicht werden.

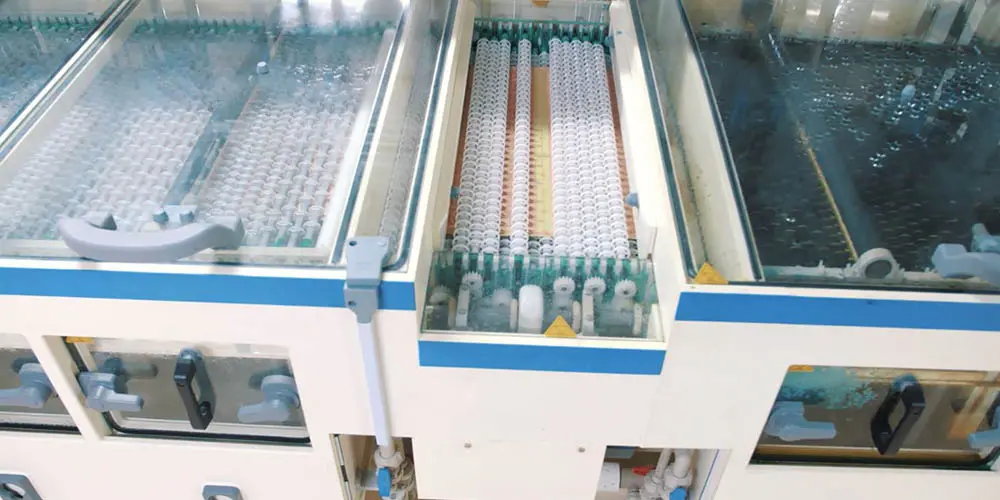

1 - REINIGUNG

Der Reinraum verwendet einen leichten Überdruck zum Schutz und zur Entfernung von Staub, der von außerhalb des Reinraums vorhanden ist. Bevor die Platinen in den Reinraum gelangen, werden sie gereinigt. Je nach Dicke der Innenlagen sind die Prozesse zur Reinigung unterschiedlich. Für innenlagen, die dünner als 500 Mikrometer sind, wird ein chemisches Verfahren angewendet. Für dickere Innenlagen erfolgt die Reinigung über ein mechanisches Verfahren.

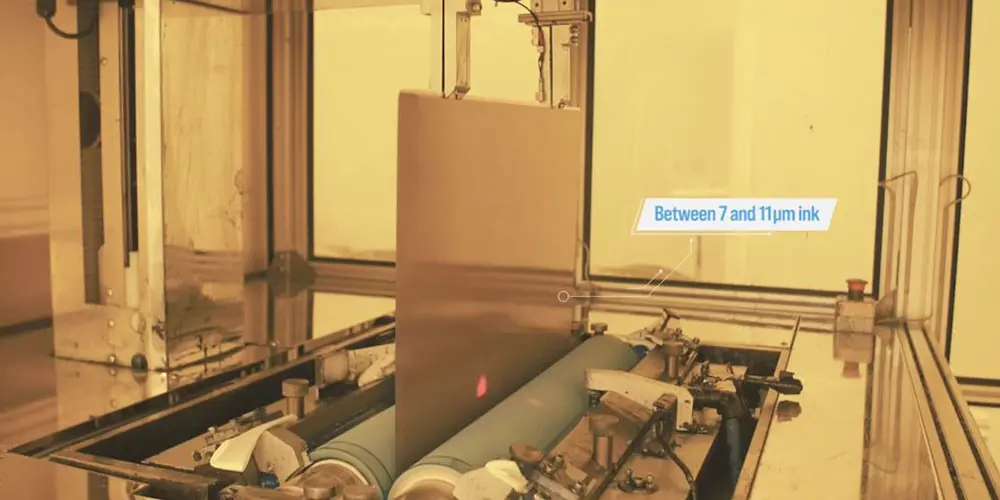

2 - EINLEITUNG

Wenn die Platinen im Reinraum ankommen sind, werden sie zuerst erwärmt. Danach erfolgt der Auftrag des Fotolackfilms oder der Durchlauf durch eine Fotolackgießanlage (zwischen 7 und 11 µm). Vergleichbar mit einem laufenden Vorhang (wie bei einem Wasserfall) werden die Platinen durch einen Lackvorhang „durchgeschossen“.

3 - REGISTRIERUNG UND BELICHTUNG

Die Innenlagen werden mit 2 oder 4 CCD-Kameras auf +/- 15 bis 30 Mikrometern genau registriert. In Belichtungsstationen wird ein Vakuum erzeugt in dem nachfolgend eine UV-Belichtung stattfindet. Mit einer durchschnittlichen Belichtungsdauer von 1 bis 20 Sekunden wir die beschichtete Innenlage nun mit dem Leiterbild belichtet. Die Platinen sind nun polymerisiert und bereit für den Entwicklungsschritt.

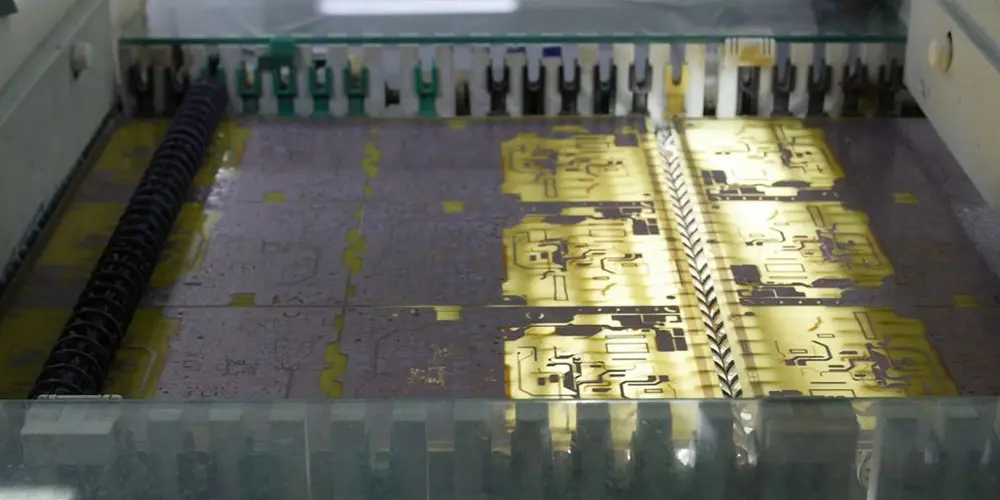

4 - ENTWICKELUNG UND ÄTZEN

In der Entwicklungsphase wird die Platine mit einer alkalischen Lösung gewaschen, die den nicht gehärteten Fotolack/Fotofolie entfernt. Von dort aus können wir zum ersten Mal das Leiterbild der Innenlage sehen. Das Ätzen ist der nächste entscheidende Schritt bei der Bebilderung der einzelnen Lage. Das ungeschützte Kupfer wird entfernt und definiert danach das eigentliche individuelle Innenlagenleiterbild. Nach dem Ablösen (Strippen) wird der Fotolackfilm nun vollständig entfernt.

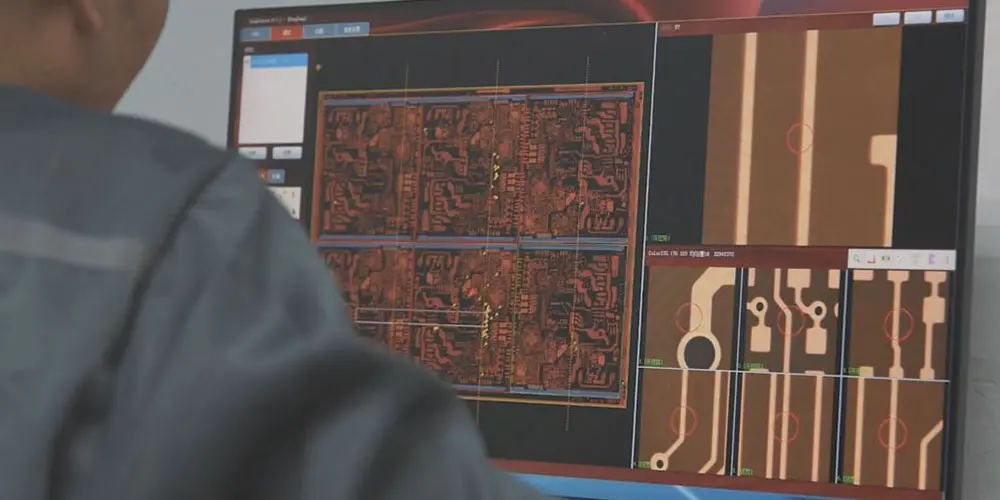

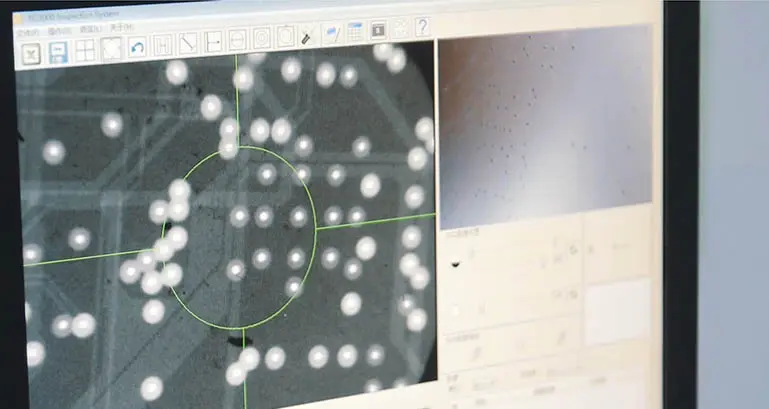

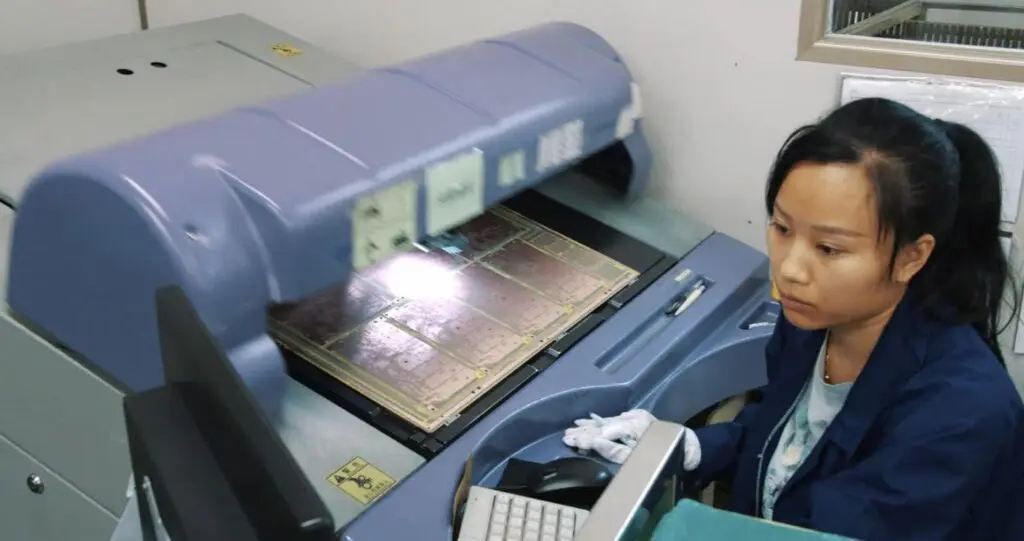

5 - AUTOMATISCHE OPTISCHE INSPEKTION (AOI)

Nach der Multilayer-Laminierung ist es unmöglich, Fehler auf den Innenlagen zu korrigieren. Deshalb erfolgt anschließend an den Ätzvorgang eine Inspektion mit einem optischen Kontrollsystem, dem AOI (Automatischen optischen Inspektions-System). Das Originaldesign aus der GERBER-Datei dient hierbei als Vorlage um in der AOI eine Vergleichsmessung vorzunehmen und die vollständige Mängelfreiheit sicherzustellen. Wenn die AOI-Messeinheit irgendwelche Unstimmigkeiten entdeckt, beurteilt ein Mitarbeiter das Problem (vielleicht ein Staubkorn?) und führt eine eventuelle Nacharbeit an der Innenlage durch. Meistens verfälschen nur Kleinigkeiten das Ergebnis und sind durch einen geringen Eingriff des Mitarbeiters zu beheben. Ein weiterer fehlerfreier Einsatz der Innenlage kann nun in jedem Falle gewährleistet werden

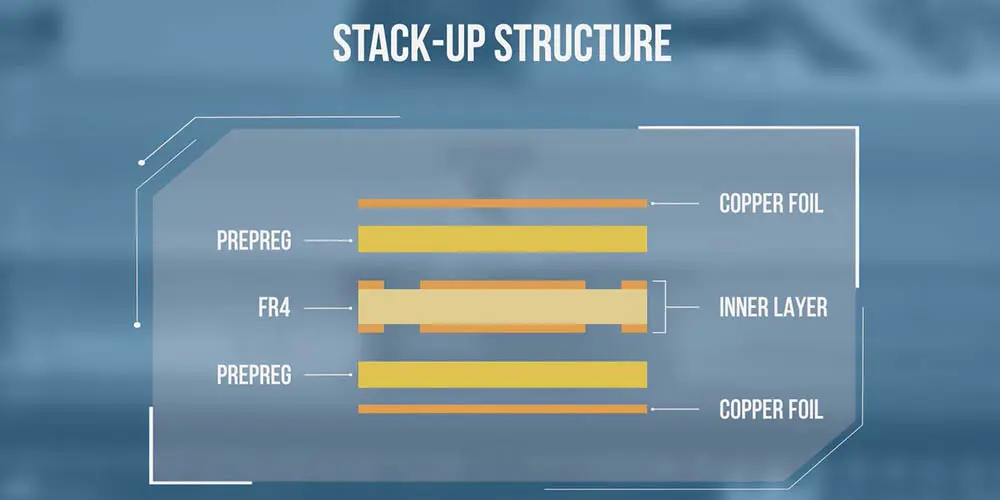

Laminierung

Was ist PCB-Laminierung?

Die Leiterplatten-Reise geht weiter in der vierten Episode unserer Videoserie. Kommen Sie an Bord und entdecken Sie die Laminierungs-Phase des Fertigungsprozesses! Nach der Belichtung der Innenlagen durchlaufen die Leiterplatten die Registrierung und Laminierung. Folgen Sie uns in unsere Leiterplattenfabrik in China!

1 - VORBEREITUNG

Die Innenlagenpanels werden gewaschen, um die eventuell korrodierte Kupferoberfläche, sowie mögliche Fingerabdrücke, Trockenfilmreste, Karbonate- und Antischaumreste vom Trockenfilm zu entfernen.

2 - MIKROÄTZUNG

Das Mikroätzen ist eine Grundvoraussetzung für die Erzielung einer einheitlichen und homogenen Oberfläche für die nachfolgende Braun- oder Schwarzoxidbehandlung. Durch diesen Prozess wird die Dicke des Kupfers um ca. 0,2 bis 1 Mikrometer reduziert.

3 - SCHWARZES OXIDIERUNG

Die Behandlung mit braunem oder schwarzem Oxid wird eingesetzt, um eine rauere Oberfläche des Kupfers zu erzeugen. Dies ist notwendig um nachfolgend eine bessere Haftung für das Epoxidharz der Prepregs („Klebefolien“) zu erzielen. Man schließt mit diesem Vorgang mögliche Probleme wie zukünftige Delaminationen weitestgehend aus.

4 - INNENLAGEN PACKETIERUNG

Der Mitarbeiter stapelt nun Kupferfolien für die Außenlagen, sowie die einzelnen Innenlagen und Prepregs in ein Stiftsystem. Dies geschieht nach Vorgabe des notwendigen Lagenaufbaus, der durch den Arbeitsplan vorgegeben wird. Nachfolgend erfolgt das Verbinden durch ein Nietensystem, dass einen Versatz der einzelnen Lagen zueinander ausschließen soll. Der Nietvorgang dient weiterhin dazu, die Registrierung zu vervollständigen und die Innenlagen mit den Prepregs fest zu verbinden. Die Packetierung verstärkt hierbei die Lagegenauigkeit der einzelnen Lagen zueinander und stellt sicher, dass sie sich während des Laminiervorgangs die einzelnen Lagen nicht verschieben können.

5 - BESTÜCKUNG DES PRESSPAKETES

Nach Packetierung der einzelnen Multilayer-Platine erfolgt nun die Zusammenstellung des Presspaketes für den Verpressvorgang. Hierzu werden die einzelnen Lagenpakete mit jeweils dazwischenliegenden rostfreien Edelstahlplatten getapelt. Bis zu maximal 4 Einzelplatinen können als komplettes Verpresspaket in die entsprechende Presskammer eingeführt werden.

6 - VERPRESSUNG

Der komplett packetierte Lagenaufbau wird nun unter Druck und hohen Temperaturen in der Multilayerpresse verpresst. Der Druck in der Presse beträgt bis zu 180 Tonnen pro Quadratmeter und der eigentliche Verpressungs-Prozess dauert bis zu 2 Stunden. Nachdem der komplette Lagenaufbau dem hohen Druck und der hohen Temperatur ausgesetzt worden ist, verbinden sich die Kupferfolien (Aussenlagen), die Innenlagen und Prepregs („Klebefolien“) zu einer einzigen Platine. Ein nachfolgender Abkühlvorgang in einer Kaltpresse soll zukünftige Delaminationen der komplett verpressten Platine entgegenwirken. Nach Beendigung des Kühlvorgangs werden die einzelnen Platinen aus dem Presspaket vereinzelt.

7 - LOCHREGISTRIERUNG

Die nun brandneuen verpressten Platinen werden mit Hilfe eines Röntgengeräts untersucht (Versatz!) und nachfolgend mit Registrierungslöchern versehen. Anschließend werden sie entgratet, abgeschrägt und an den Ecken abgerundet.

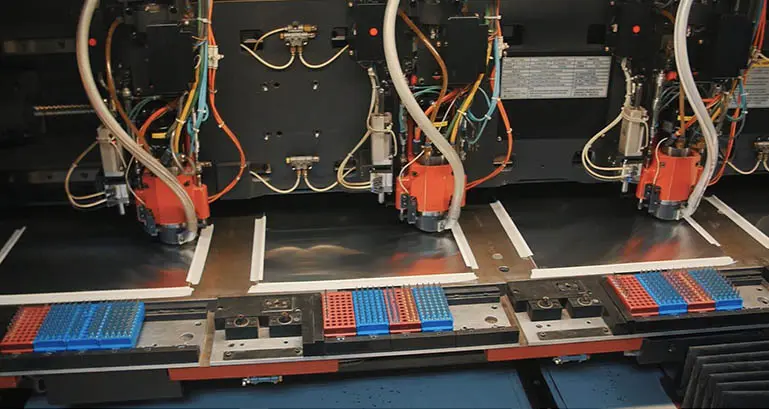

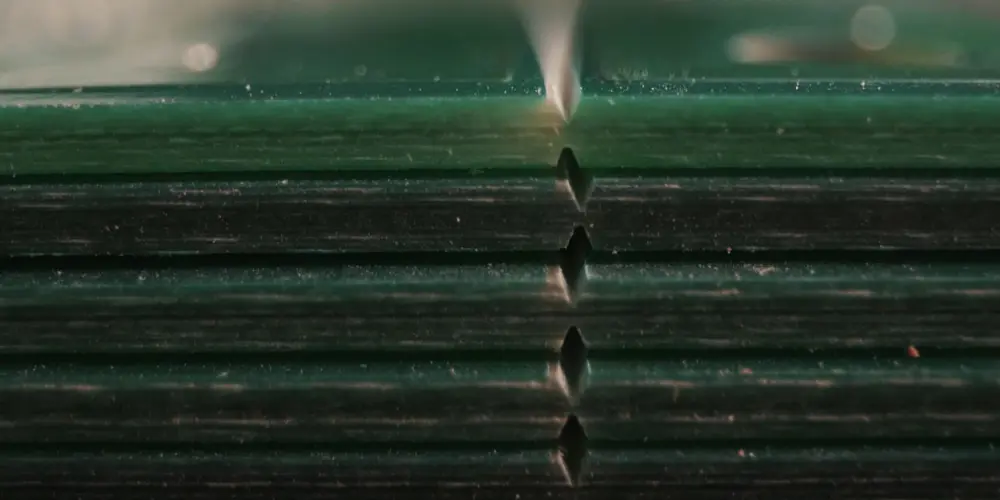

Bohren

Wie anspruchsvoll ist der Bohrvorgang?

Die fünfte Folge unserer Leiterplatten-Reise konzentriert sich auf einen der wichtigsten Fertigungs- Prozesse in unserer Webserie: dem Bohren! Es ist nicht nur einer der beeindruckendsten Prozessein der Leitrerplattenfertigung, sondern auch der Prozess, der nicht mehr rückgängig gemacht werden kann. Deshalb ist es wichtig, dass dieser Schritt sehr sorgfältig ausgeführt wird, denn schon ein kleiner Fehler kann zu einem kompletten Verlust führen. Entdecken Sie die verschiedenen Stufen dieses Prozesses (mechanisches oder Laserbohren, Mindestdurchmesser und Bohrkontrollen). Folgen Sie unseren beiden Experten der ICAPE Gruppe in einer unserer Partnerfabriken in China.

1 - VORBEREITUNG

Für eine hohe Genauigkeit des Bohrvorgangs zu gewährleisten, werden spezielle Materialien wie Aluminium, Holz oder Melamin am oberen und unteren Ende der Stapelung verwendet. Sie reduzieren die Gratbildung der einzelnen Bohrungen und minimieren die Temperatur-Erhöhung beim eigentlichen Bohrvorgang.

2 - WERKZEUGE KONTROLLE

Bei den eingesetzten Bohrern handelt es sich grundsätzlich um Hartmetallbohrer. Der Bohrer muss perfekt geformt und eine scharfe Bohrgeometrie aufweisen. Die eingesetzten Hochgeschwindigkeits-Bohrmaschinen haben eine vorher bestimmte Bohrstandzeit pro Bohrer und wechseln den Bohrer automatisch nach Erreichen der vorgegebenen maximalen Bohrerstandzeit. Für High-Tech-Leiterplatten werden grundsätzlich nur neue Bohrer verwendet. Für Standardleiterplatten können die Bohrer bis zu 3 Mal nachgeschärft werden, bevor sie wieder in den Materialkreislauf zurückfließen.

3 - MECHANISCHES BOHREN

Je nach Serie bearbeitet die Bohrmaschine bei High-Tech-Produkten nur eine Platte nach der anderen. Üblicherweise können unsere Hochgeschwindigkeits-Bohrmaschinen, je nach Ausführung, mit 1 bis 6 Bohrköpfen bohren. In Abhängigkeit der technischen Anforderung (Dicke, min Bohrdurchmesser u.a.) der Platinen können dann pro Bohrkopf bis zu 4 Platinen gleichzeitig gebohrt werden. In den 1990er Jahren haben wir einen Mindestdurchmesser von 400 Mikrometern gebohrt. Heute können wir mit einem Minimum von 150 Mikrometern bohren.

4 - BOHRKONTROLLEN

Um die visuelle Kontrolle zu erleichtern, werden an der Kante jedes Zuschnitts, außerhalb der eigentlichen Platine, Löcher in allen eingesetzten Größen gebohrt und nach dem Bohrvorgang überprüft. Die Platten werden außerdem automatisch mit einer Lochprüfmaschine kontrolliert. Für die interne Kontrolle durchlaufen die Leiterplatten das Röntgengerät, das die gesamte Positionierung in Bezug auf die Innenlagen bei Multilayerschicht überprüft.

5 - LASERBOHREN

Die Laserbohrmaschine kann Durchgangsbohrungen zwischen 50 und 150 Mikrometern erzeugen. Die aktuellen Werkzeuge basieren auf zwei Haupttypen von Lasern: UV- oder CO2-Laser, und manchmal auch beide, je nach notwendigem Prozess. Hier gibt es kein Ober- oder Untermaterial, so dass wir immer nur eine Platte auf einmal bohren /lasern können. Der Laser stopt automatisch, wenn er auf das Kupfer der N-1-Schicht trifft. Es gibt zwei Hauptkontrollen, um sicherzustellen, dass die Bohrlöcher den gewünschten Abmessungen entsprechen und die notwendige Sauberkeit eingehalten wird.

Chemisches und stromloses Kupfer

Wie bringt man Kupfer auf eine Leiterplatte auf?

Die chemische Abscheidung von Kupfer, auch stromloses Kupfer genannt, schafft die elektrische Verbindung zwischen den Kupferaußenlagen und den eingebrachten Bohrungen. Bei Multilayer-Platinen erfolgt zusätzlich eine Anbindung der Innenlagen.

1 - STANDARDREINIGUNG

Vor der Abscheidung des chemischen Kupfers muss die Kupferoberfläche der Leiterplatte sauber sein. Beim Standardverfahren werden in den ersten Bädern alle Rückstände von der Oberfäche und den Bohrungen entfernt. Danach erfolgt eine weitere Reinigung der kompletten Platine.

2 - PLASMA-REINIGUNG

Für High-Tech-Leiterplatten ist das Plasmaverfahren vorzuziehen: Das Verfahren hat die Möglichkeit, härtere Rückstände wie z.B. Polyimide zu entfernen. Dieses optionale Verfahren bietet eine hervorragende Rauheit und Benetzbarkeit der Kupferoberfläche für die weitere chemische Abscheidung von Kupfer.

3 - PALLADIUM-BESCHICHTUNG

An den Bohrungswandungen kann man nach dem Bohrvorgang kein Kupfer abscheiden. Hierzu ist es notwendig die Bohrungswandungen entsprechend vorzubereiten. Es gibt verschiedene chemische Behandlungen, um leitfähige Wandungen der Bohrlöcher zu erhalten. Je nach der Technologie der Leiterplatte, können wir Palladium, Graphit, oder Polymer verwenden. Die Leiterplatten werden üblicherweise in ein Palladiumbad getaucht, das auch als Aktivierungsbad bezeichnet wird. Nach Abscheidung einer dünnen Palladiumschicht kann nachfolgend das notwendige Kupfer in den Bohrungen und auf den Kupferoberflächen abgeschieden werden.

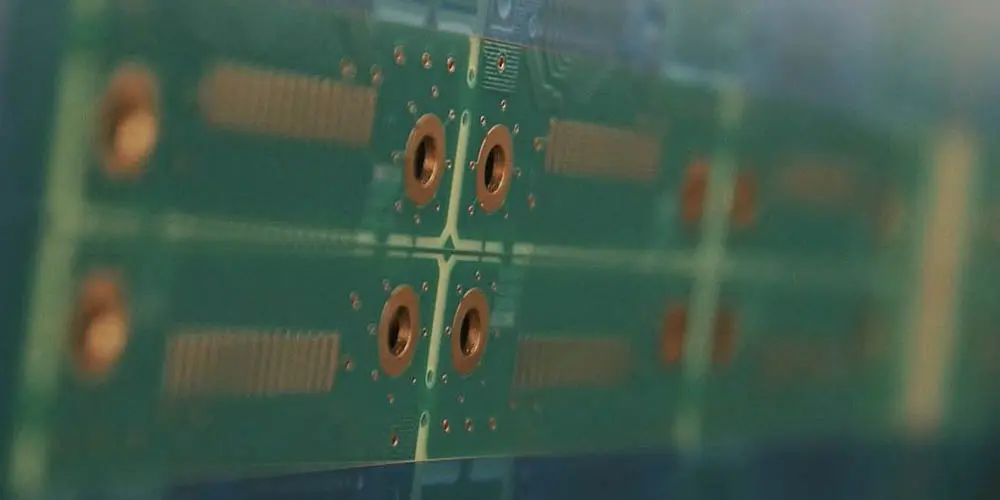

4 - KUPFERBESCHICHTUNG

Die Platten werden nach der Palladiumbeschichtung ständig durch das Bad bewegt, um mögliche Luftblasen, die sich in den Löchern gebildet haben, zu entfernen. Die Palladiumschicht wirkt chemisch, so dass nachfolgend eine 1 bis 3 Mikrometer dicke Abscheidung von chemischem Kupfer auf die gesamte Oberfläche der Platine und den gebohrten Löcher aufgetragen werden kann.

5 - KONTROLLEN

Die Kontrolle erfolgt am Ende dieses Prozesses. Dabei wird vor allem ein Gegenlichttest durchgeführt, um die Porosität und Beschichtung des Kupfers zu überprüfen.

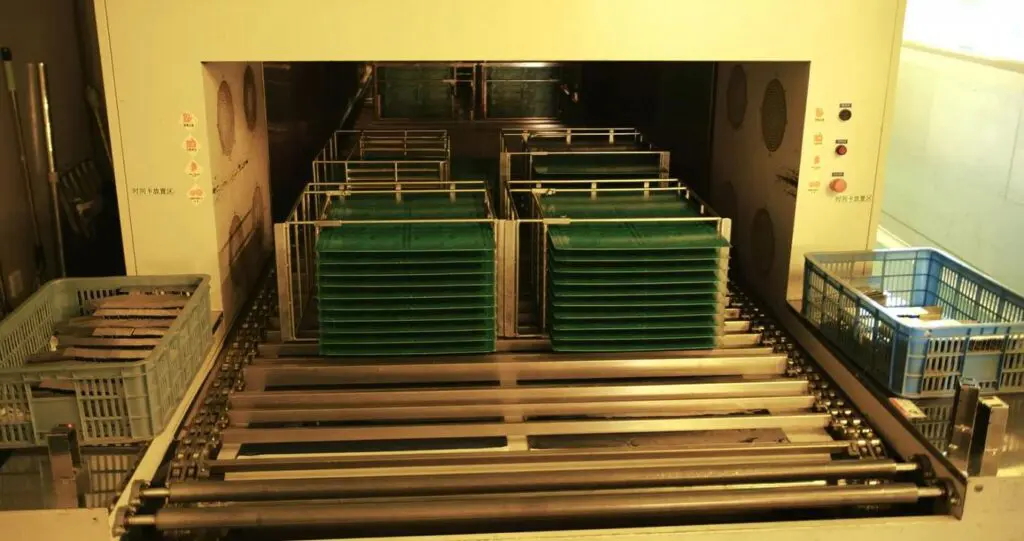

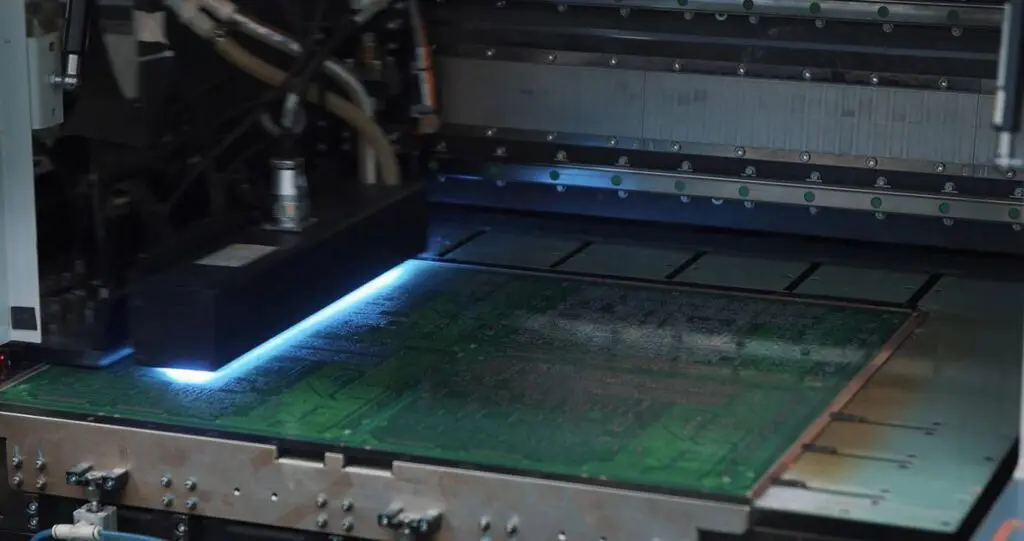

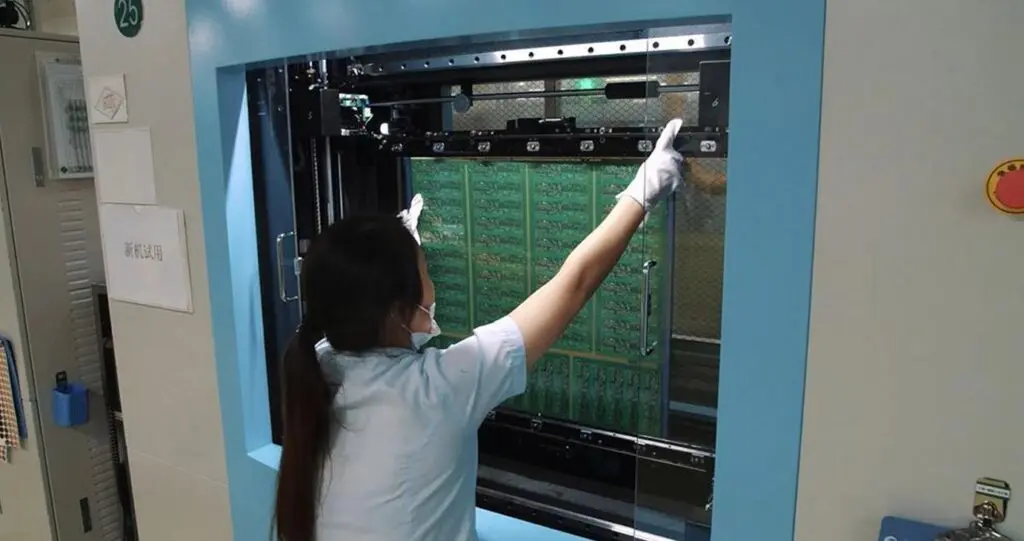

Außenlagen Belichtung

Wie erstellt man ein perfektes Bild der äußeren Schicht?

Die Belichtung der Außenlagen ähnelt der Belichtung der Innenlagen bei Multilayer-Leiterplatten. Sie ist jedoch mit den Bohrungen und der Oberflächenrauhigkeit etwas komplexer. Schauen wir uns diesen aufwendigen Schritt der Leiterplattenfertigung an!

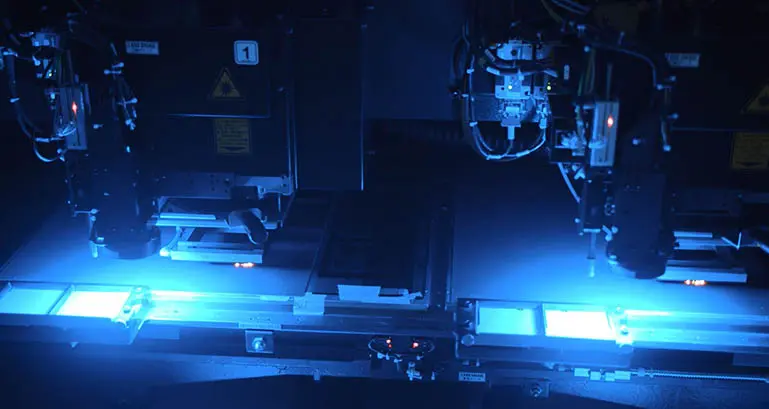

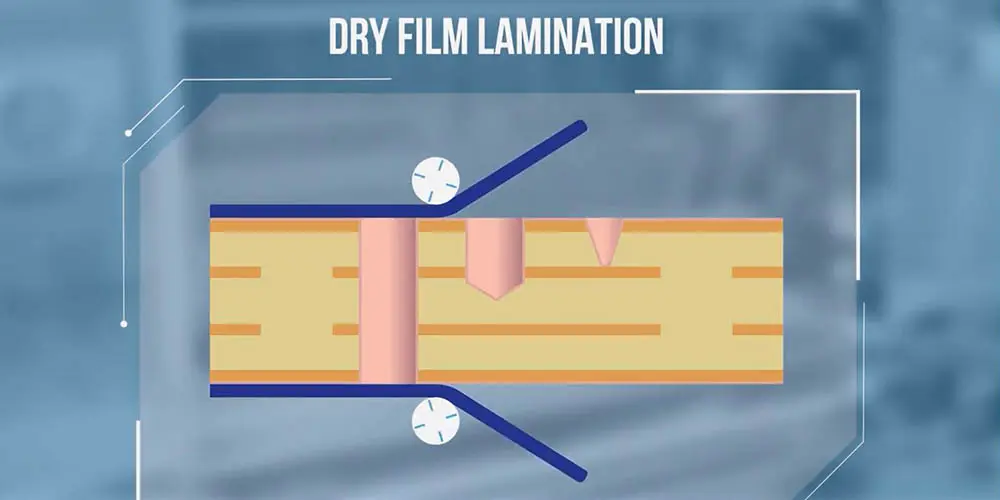

1 - VORBEREITUNG UND LAMINIERUNG

Die Oberfläche wird vorbereitet: Leiterplatten, die dünner als 500 Mikrometer sind, werden einem chemischen Reinigungsprozess unterzogen, während dickere Leiterplatten einem mechanischen Reinigungsprozess mit Schleifbürsten unterzogen werden. Die Platten werden erhitzt, damit der Fotolackfilm für den Belichtungsvorgang besser haftet. Dann werden die Leiterplatten mit einem UV-empfindlichen Fotolaminat auf beiden Seiten beschichtet.

2 - REGISTRIERUNG UND UV-BELICHTUNG

Bei der halbautomatischen UV-Belichtung wird die Druckvorlage nochmals überprüft, bevor sie in die UV-Belichtungsstation eingelegt wird. Mit 2 oder 4 CCD-Kameras erfolgt die Registrierung optisch zwischen den vorhandenen Bohrlöchern Sobald die Platine die Qualitätskriterien erfüllt, wird ein Vakuum angelegt und es erfolgt eine UV-Belichtung. Diese Belichtung kann anschließend zwischen 1 und 20 Sekunden liegen in der eine Polymerisierung des Fotolacks erfolgt. Als Ergebnis haben wir ein komplettes Leiterbild auf der Platine.

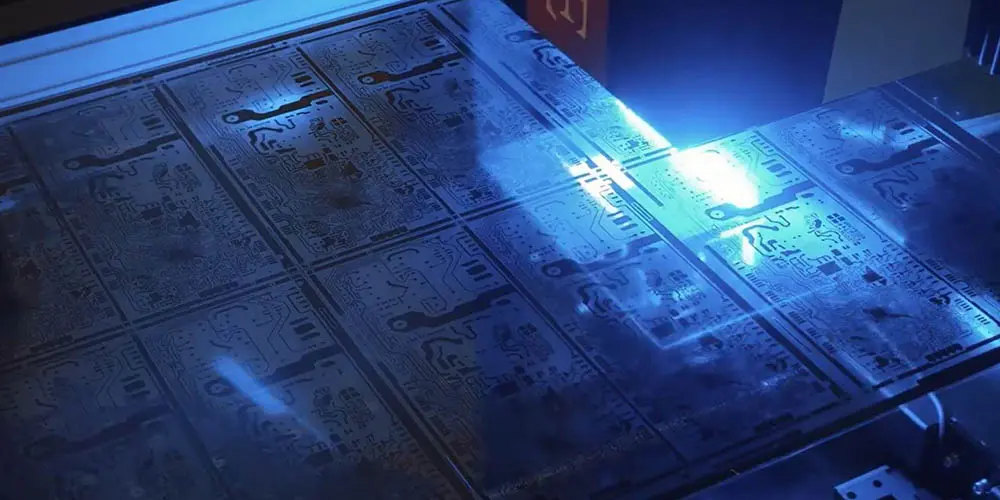

3 - REGISTRIERUNG UND LASER-BESTRAHLUNG

Für hochwertige Produkte und Materialien mit hoher Dichte wird Laser Direct Imaging (LDI) eingesetzt. Diese Anlage arbeitet vollautomatisch, so dass das Laden, die Registrierung mit 4 CCD-Kameras und die Übertragung der Schichtabbildung in Sekundenschnelle erdigt wird. LDI ist auch ein wichtiger Faktor, wenn es um enge Toleranzen und enge Registrierungen geht. Übliche Anwendungsfelder liegen hier bei 50 Mikrometer oder weniger.

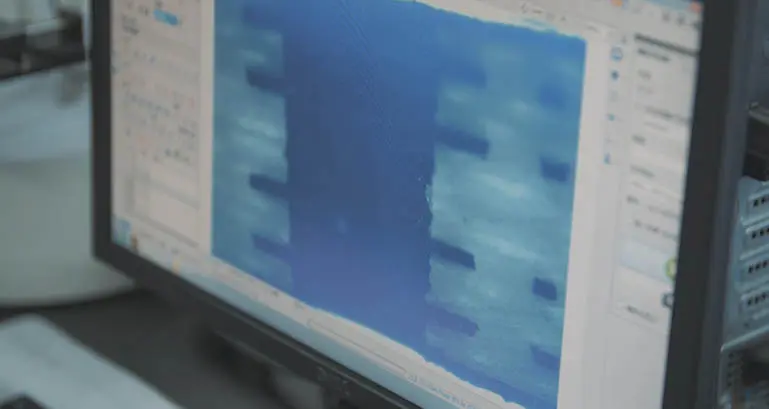

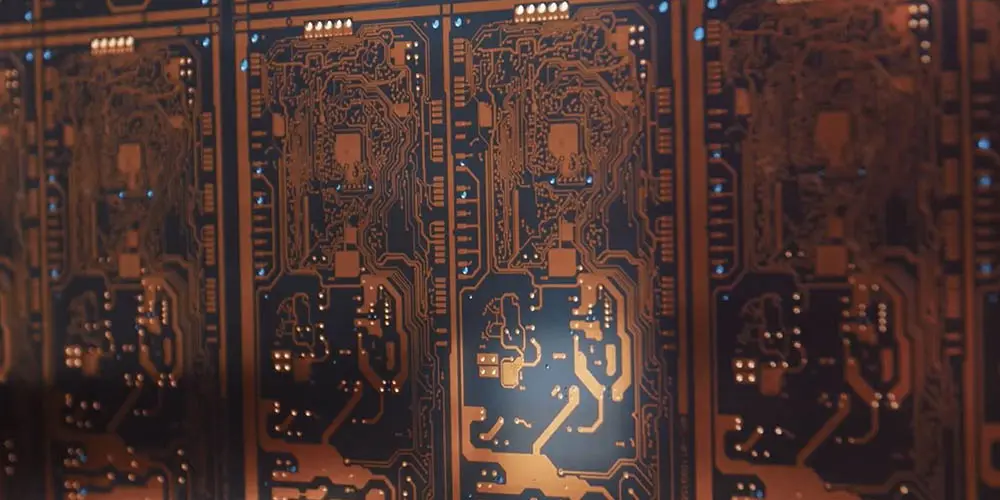

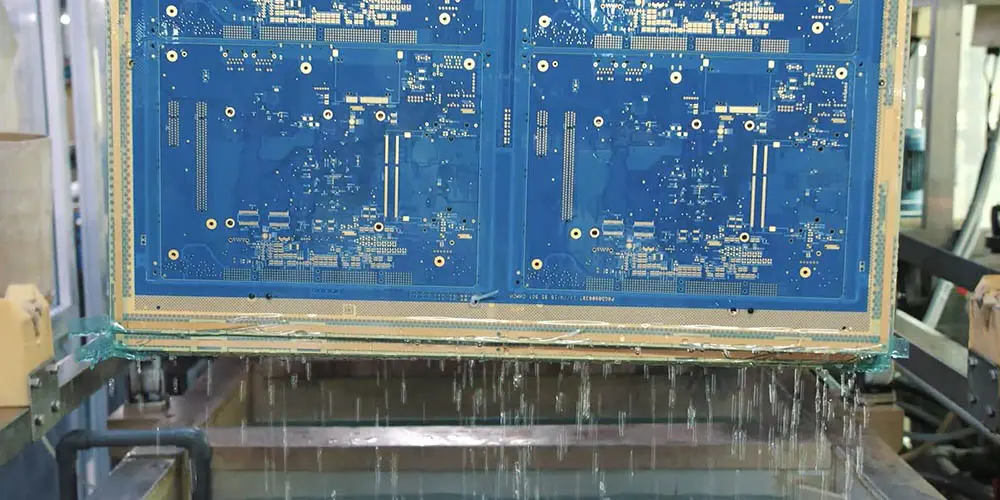

4 - ENTWICKLUNG

Sobald die Belichtung abgeschlossen ist, wird eine Schutzfolie auf dem Trockenfilm entfernt. Die Bereiche, die nicht mit UV-Licht oder Laser bestrahlt wurden, sind nicht gehärtet und werden im Natriumbad abgelöst und weggespült. Die Leiterpatten haben nun eine schöne blaue Farbe erhalten. Das Leiterbild ist nun gedruckt und bereit für die Aufnahme von elektrolytischem (galvanischem) Kupfer.

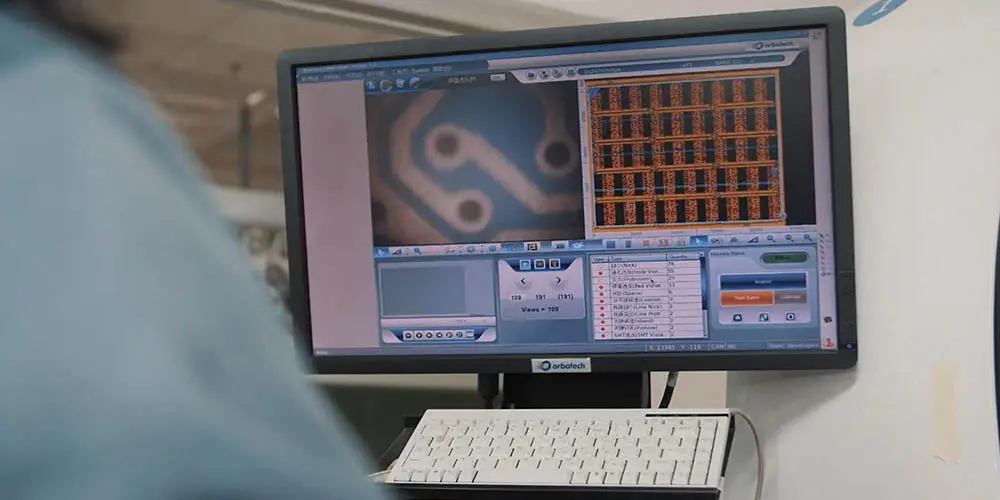

5 - AUTOMATISCHE OPTISCHE INSPEKTION (AOI)

Die Automatische Optische Inspektion (AOI) untersucht das belichtete Leiterbild mit den vorhandenen GERBER-Daten und stellt ggfs. Abweichungen bei Belichtungsprozess fest. Wie bei den Innenlagen von Multilayer-Platinen dient das Originaldesign aus der GERBER-Datei als Vorlage für die optische Kamera. Stellt das AOI-System Unregelmäßigkeiten (Unterbrechungen, Kurzschlüsse, Staubpartikel o.ä.) fest, muss der Mitarbeiter im Belichtungsbereich entscheiden, ob die Belichtung noch positiv modifiziert werden kann. Nur wenn danach eine völlige Mängelfreiheit festgestellt wird, kann die Platine wieder in den weiteren Fertigungsprozess gehen.

Elektrolytische (galvanische) Kupferabscheidung

Was ist elektrolytische Kupferabscheidung?

Kupfer kann elektrolytisch (galvanische) auf der Leiterplatte mit zwei Verfahren abgeschieden werden: Platten- und Musterverfahren.

1 - PLATTENBESCHICHTUNG

Das Kupfer wird elektrolytisch (galvanisch) auf der gesamten Oberfläche sowie in den Bohrungen/Löchern abgeschieden, um die Ebenheit und Verteilung zu verbessern. Bei der elektrolytischen Kupferabscheidung entsteht Elektrolyse, d. h. ein Stromfluss durch eine Flüssigkeit, der chemische Veränderungen bewirkt. Nach mehreren Bädern von jeweils 3 Minuten Dauer wird eine Elektrolyse erzeugt, wobei das Kupfer im Bad wie eine Anode und die Leiterplatten wie eine Kathode wirken.

2 - KONTROLLE

Das Kupfer ist jetzt dicker und zuverlässiger mit etwa 10 bis 13 Mikrometern Kupfer. Der nächste Schritt für diese Leiterplatten wird die Außenschicht-Bebilderung sein.

3 - MUSTERBESCHICHTUNG – KUPFERABSCHEIDUNG

Das Kupfer wird elektrolytisch abgeschieden, aber in viel größeren Mengen. Um eine gute Verbindung und eine gute Leitfähigkeit zwischen den Löchern herzustellen, benötigen die Leiterplatten nach IPC-Norm mindestens 20 bis 25 Mikrometer Kupfer innerhalb der Wandlöcher. Das Kupfer, das als Anode fungiert, wird in einem 60-minütigen Bad auf den Leiterplatten abgeschieden.

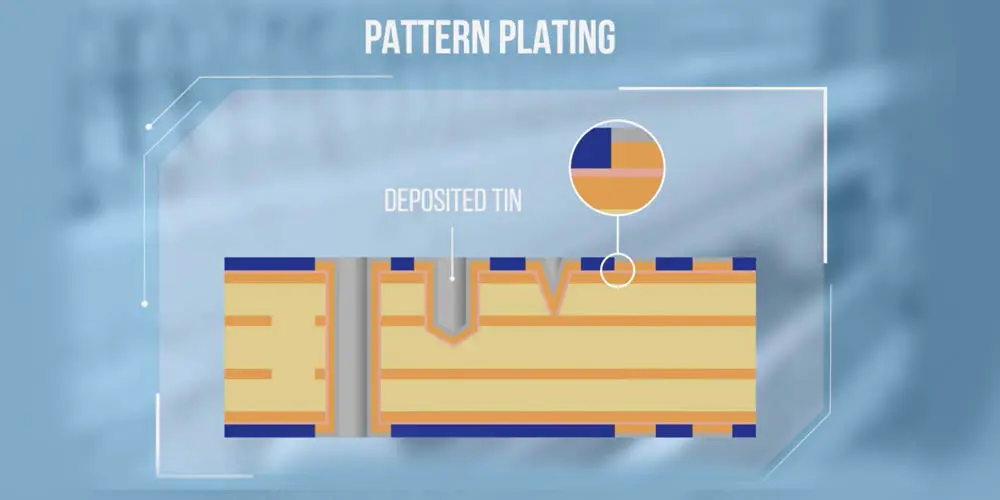

4 - MUSTERBESCHICHTUNG – ZINNABSCHEIDUNG

Nach einem Spülbad werden die Leiterplatten in das elektrolytische Zinn getaucht, das das gesamte Kupfer mit einer Schicht von 1 bis 3 Mikrometern bedeckt. Das Zinn ist wichtig, um das Kupfer während des Ätzvorgangs zu schützen.

5 - KONTROLLE

Sobald sie vollständig bedeckt sind, werden sie mit einer zerstörungsfreien Methode getestet, um die Dicke der Schicht zu überprüfen.

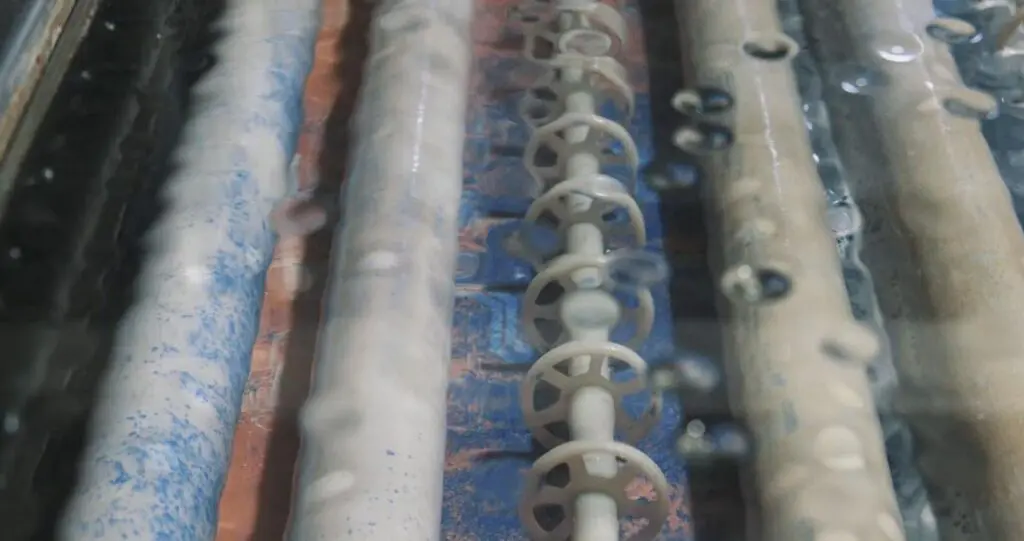

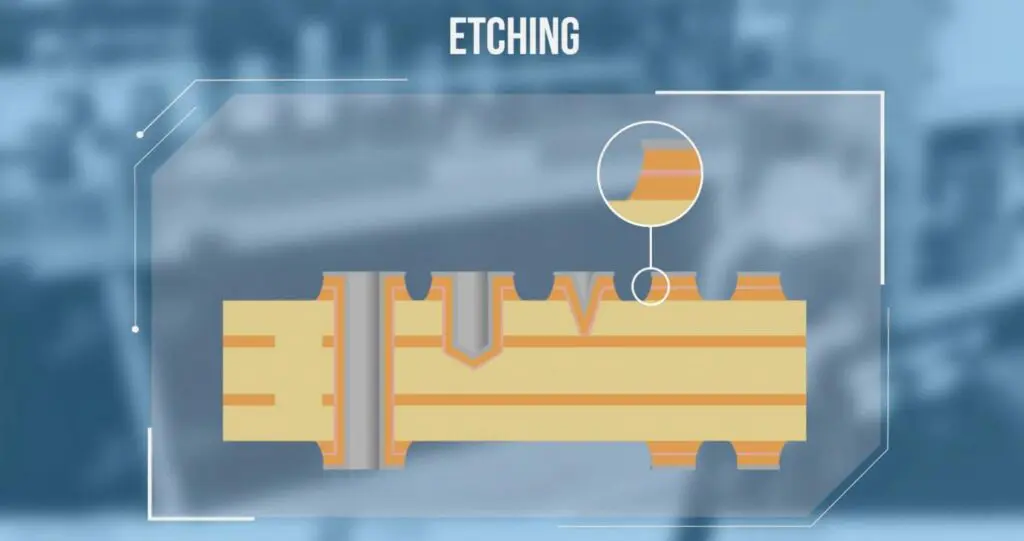

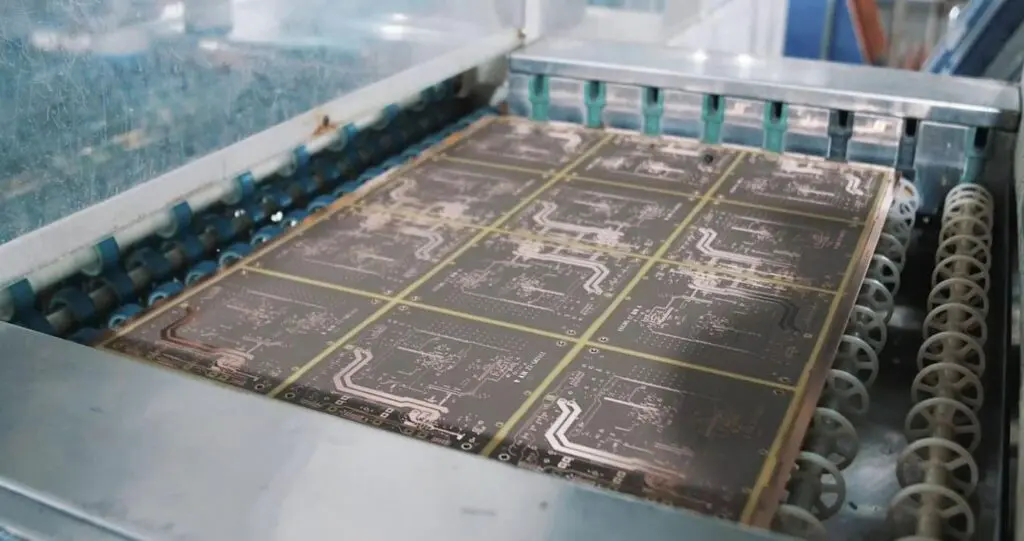

Ätzvorgang

Was ist Ätzen?

Das Ätzen ist ein komplexer chemischer Prozess, bei dem das unerwünschte Kupfer und Zinn auf den Leiterplatten entfernt wird.

1 - VORBEREITUNG

Der erste Schritt beginnt mit dem Trockenfilm. Alle Rückstände werden aufgelöst und der Film wird abgezogen, so dass das unerwünschte Kupfer freigelegt ist.

2 - ÄTZEN

Der Schritt des Ätzens beginnt in einem Bad mit einer chemischen Lösung. Die Herausforderung besteht darin, eine Über- oder Unterätzung zu vermeiden, die das Erzielen einer planen Oberfläche verhindern würde. Bei der Innenlage wird das freiliegende Kupfer weggeätzt und definiert das Muster. Hier schützt das Zinn das Kupfer und die Löcher.

3 - ZINNENTFERNUNG

Das Zinn wird durch einen chemischen Prozess entfernt und abgezogen. Die leitenden Leiterbahnen und Bohrungen, sprich das eigentliche Leiterbild, ist nun ordnungsgemäß hergestellt.

4 - KONTROLLE

Es wird ein Labortest durchgeführt, um die Über- und /oder Unterätzung zu überprüfen und um sicherzustellen, dass alle unerwünschten Kupferschichten entfernt worden sind.

5 - AUTOMATISCHE OPTISCHE INSPEKTION (AOI)

Die Automatische Optische Inspektion (AOI) wird direkt nach dem Ätzen durchgeführt und mit den Daten verglichen, um eventuelle Unstimmigkeiten aufzuzeigen und die Mängelfreiheit zu garantieren. In einigen Fällen kann ein Kurzschluss oder eine elektrische Unregelmäßigkeit an Leiterbahnen repariert werden.

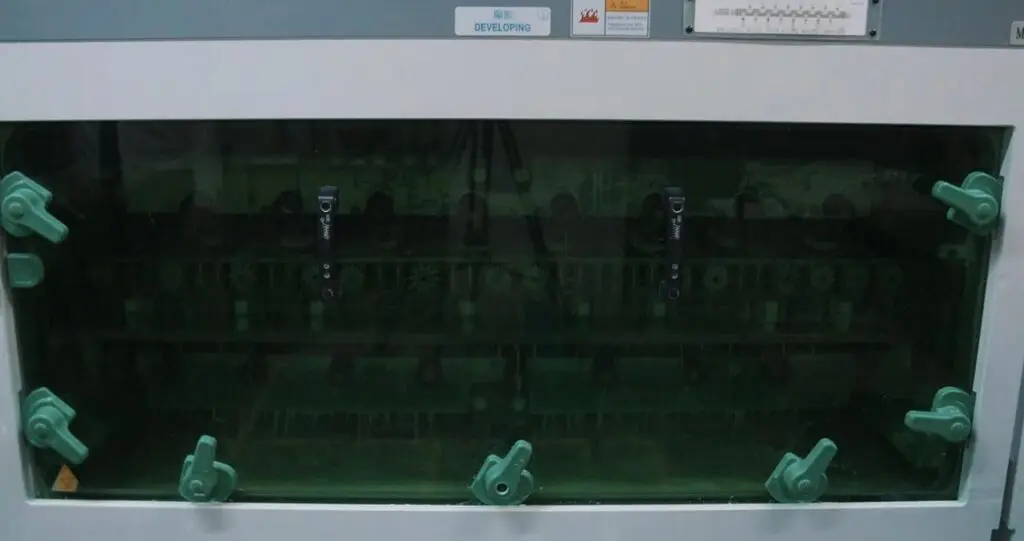

Lötstopmaske

Warum benötigt PCB Lötmasken?

Die Lötstopmaske hat zwei Funktionen: Zum Einen soll sie die Oxidation des Kupfers verhindern und zum anderen eine perfekte Isolierung zwischen zwei Kupferbahnen während des Bestückungsprozesses gewährleisten. Es gibt verschiedene Arten von Lötstopmasken für Leiterplatten, wie z. B. Epoxy Liquid, Liquid Photoimageable (LPI) oder Dry Film. Lassen Sie uns eintauchen!

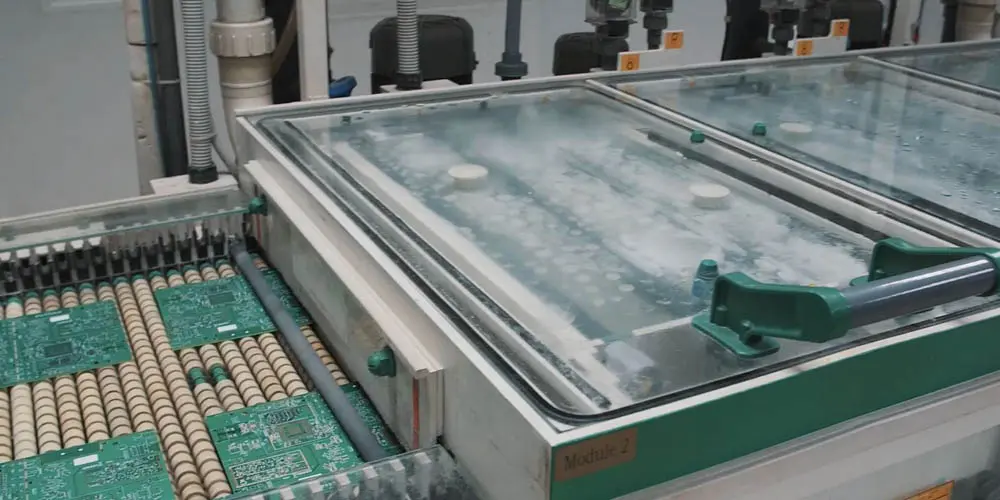

1 - BESCHICHTUNG

Es gibt verschiedene Möglichkeiten, die Lötstopmaske auf eine Leiterplatte aufzubringen: Vorhang, Siebdruck oder Elektrospray-Abscheidung nach IPC-Normen. Vor dem Auftragen der Lötstopmaske müssen die Leiterplatten in einem Reinraum mit Überdruck mechanisch oder chemisch gereinigt werden.

2 - VORBEHANDLUNG

Sobald die Platte vollständig mit Stoplack bedeckt ist, muss sie vorgehärtet werden. Dieser Schritt ist unerlässlich und entfernt das gesamte Lösungsmittel aus der Stoplackfarbe. Ohne diesen Schritt kann die Registrierung nicht richtig durchgeführt werden.

3 – REGISTRIERUNG/BESTRAHLUNG

Für die Lötstopmasken kann die Belichtung mit der Registrierung über 8 CCD-Kameras und der Druckvorlage durchgeführt werden. Die Leiterplatten werden einige Sekunden lang mit LED-Licht bestrahlt, um die Lötstopmaske an den Stellen zu härten, an denen die Druckvorlage klar ist. Die Belichtung kann auch durch LDI (Laser Direct Imaging) erfolgen. In diesem Fall sind keine Druckvorlagen erforderlich, da die Belichtunganlage die ausgewählten Stellen direkt mit Lichtstrahlen bestrahlt und die gewünschte Stelle härtet.

4 - ENTWICKLUNG

Die durch die Bestrahlung nicht geschützten und nicht gehärteten Bereiche auf der Leiterplatte werden weggewaschen. Hier in unserem Beispiel wird die Lötstopmaske um das mechanische Befestigungsloch entfernt.

5 - KONTROLLE UND AUSHÄRTUNG

Nach der Entwicklungsphase werden alle Leiterplatten auf Fehler kontrolliert. Bei dieser Inspektion wird geprüft, ob das Auftragen fehlerfrei erfolgt ist. Fehler im Lack können jetzt noch repariert werden. Nach positiver Nacharbeit werden alle fehlerfreien Platinen eine Stunde lang einer hohen Temperatur ausgesetzt, um den Lötstopmaskenlack auszuhärten.

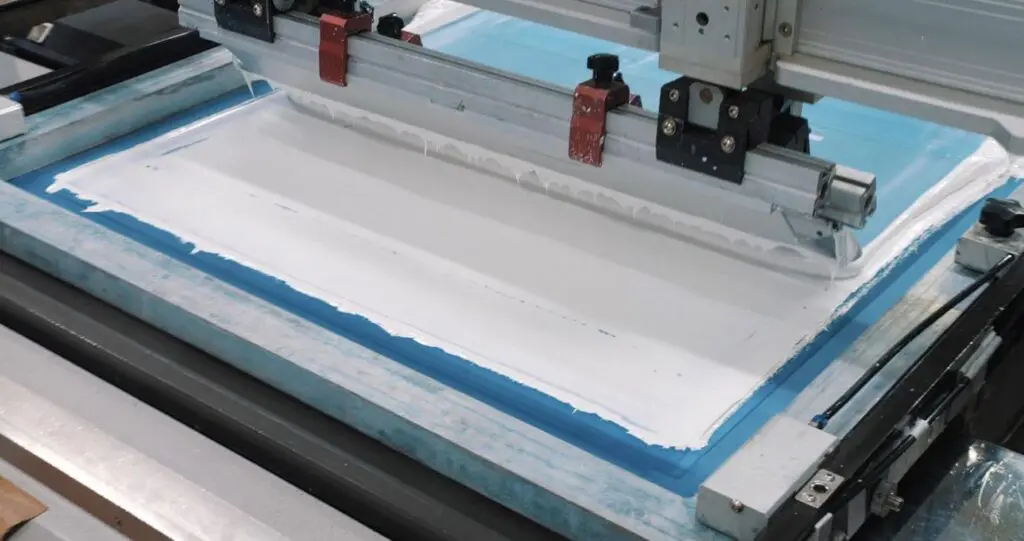

Legendendruck auf Leiterplatten

Ist der Legenden-Druck auf einer Leiterplatte wichtig?

Beim Beschriftungsdruck werden alle wichtigen Informationen auf die Platine gedruckt, z. B. Herstellerkennzeichen, Firmen-IDs und Warnhinweise. Bei diesem Prozess werden hauptsächlich zwei Methoden verwendet: Siebdruck, auch als Silkscreen bekannt, und DLP für Direct Legend Printing mit einem Tintenstrahldrucker. Es sieht einfach aus, aber wie jeder Schritt des PCB-Herstellungsprozesses erfordert es Präzision.

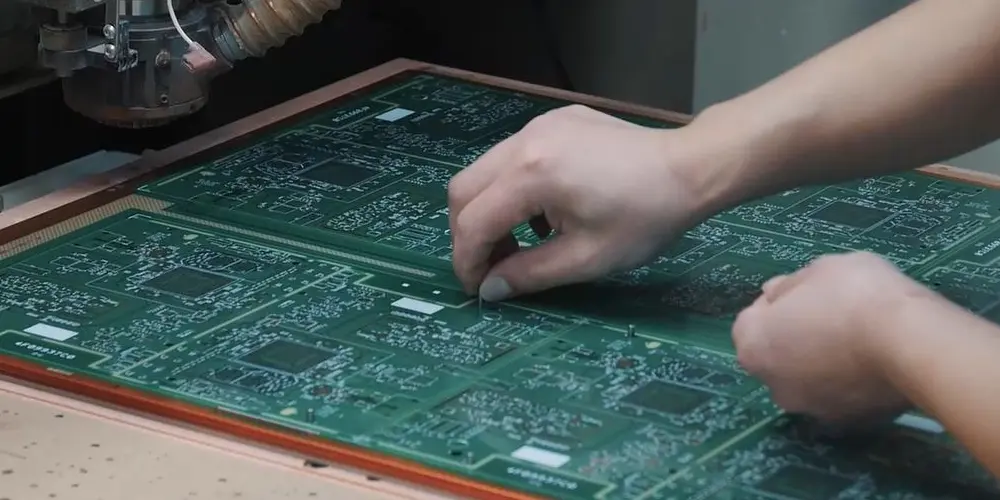

1 - SIEBDRUCK

Wie bei den meisten Phasen der Leiterplattenherstellung ist die Druckvorlage aus der GERBER-Datei für den Druck des Beschriftungsmusters von wesentlicher Bedeutung. Die erste Methode ist der Siebdruck, auch bekannt als Serigraphie. Ob manuell oder automatisch, beide erfordern Polyester-Siebe, die über Aluminiumrahmen gespannt sind. Sowohl die Aluminiumrahmen als auch die Platte sind registriert, um eine korrekte Ausrichtung zu gewährleisten, um Drucktinte auf dem Kupfermuster zu vermeiden und sicherzustellen, dass der Lötprozess nicht beeinträchtigt wird. Die Tinte wird durch die Schablone auf das Laminat gedrückt.

2 - KONTROLLE

Nachdem die Leiterplatte mit den richtigen Informationen im Siebdruckverfahren bedruckt wurde, führt der Bediener eine Sichtprüfung durch. Im Falle eines Defekts wird der Bediener das Problem bewerten oder die Platine aus dem Produktionsprozess entfernen.

3 - HÄRTEN

Wenn das Ergebnis des Siebdrucks gut ist, werden die Platten gehärtet, um die Tinte zu härten.

4 - TINTENSTRAHLUNG

Der zweite Prozess zum Aufbringen des Beschriftungstextes funktioniert wie ein herkömmlicher Tintenstrahldrucker und wird als DLP oder Direct Legend Printing bezeichnet. Die Registrierung erfolgt automatisch durch die Maschine. Der Tintenstrahldrucker sprüht Tintentropfen auf das Panel, um das Bild zu erzeugen. Diese Tintentropfen werden direkt durch UV-Licht ausgehärtet.

5 - KONTROLLE

Der Bediener führt auch eine Sichtkontrolle durch, um sicherzustellen, dass die Legende korrekt gedruckt ist. Trotz modernerer Ausrüstung ist DLP nur für Prototypen und kleine Mengen vorzuziehen, während der Siebdruck viel schneller ist und für die Massenproduktion verwendet wird.

Oberflächenveredelung

Welche Oberflächen sind verfügbar?

Das Oberflächenfinish ist eine Beschichtung zwischen einem Bauteil und einer unbestückten Leiterplatte. Sie wird vor allem aus zwei Gründen eingesetzt: Sicherstellung der Lötbarkeit während der Bestückungsphase und Schutz des Kupfers vor Oxidation.

1 - OSP

OSP steht für „Organic Solderability Preservative“. Es handelt sich um ein Oberflächenfinish auf Wasserbasis. Es ist umweltfreundlich und reinigt die Leiterplatten, bevor sie in die Bäder kommen, was zu einer ausgezeichneten glatten Oberfläche führt. Dieses schnelle Verfahren erfordert nicht viele Anlagen, was es zu einem kostengünstigen Oberflächenfinish macht. OSP hat eine kurze Haltbarkeit 8üblicherweise < 6 Monate) und kann bei der Handhabung empfindlich sein. Daher wird das Fräsen vor dem Oberflächenfinish durchgeführt. Zusammenfassend lässt sich sagen, dass das Oberflächenfinish OSP umweltfreundlich ist, eine ebene Oberfläche bietet und eine kostengünstige Lösung darstellt, die reaktiviert werden kann. Es gibt aber auch Nachteile, wie z. B. die kurze Haltbarkeit, die Empfindlichkeit bei der Handhabung und dass dieses Finish bei der Endmontage Kupfer freilegen kann.

2 - BLEIFREIES HASL (Hot-air-solder-leveling)

Bleifreies HASL ist die Abkürzung für „Hot Air Solder Leveling“. Es war bis vor ein paar Jahren eine der beliebtesten Oberflächen. Auch wenn diese Oberfläche robust ist, ist der niedrige Preis auch mit ihren Einschränkungen verbunden. Bei dieser Anwendung wird die gesamte Platte einer Mikroätzung unterzogen, um die Leiterplatte zu reinigen. Danach erhält sie dann eine Flussmittelbeschichtung, damit das Oberflächenfinish besser an ihr haftet. Danach wird die Leiterplatte in flüssiges Lötzinn getaucht und mit Hilfe von zwei Luftmessern, die heiße Druckluft über die Oberfläche der Leiterplatten blasen, wieder entfernt. Die bleifreie Lösung ist ein unbestreitbarer Vorteil für die hochzuverlässigen Produkte. Aber bei immer mehr HDI-Leiterplatten führt dieses Verfahren zu unebenen Oberflächen und ist für Fine-Pitch-Komponenten nicht geeignet. Zusammenfassend lässt sich sagen, dass das bleifreie HASL-Oberflächenfinish eine weithin verfügbare Technologie ist, eine kostengünstige Lösung mit guter Haltbarkeit. Es gibt aber auch Nachteile, wie z. B. die ungleichmäßige Oberfläche, die sich nicht für Fine-Pitch-Komponenten eignet und die thermische Belastung der Leiterplatten durch das Verfahren.

3 - ENIG (Chemisch Nickel/Gold)

ENIG steht für „Electroless Nickel Immersion Gold“. Bei diesem Verfahren müssen die Konturen der Schaltung mit Klebeband abgedeckt werden, um eine übermäßige Abscheidung von Gold zu vermeiden (Kosten!). ENIG ein teures Finish-Verfahren ist. Die Platte wird in mehrere Bäder getaucht. Zunächst wird eine Schicht von 3-6 Mikrometern Nickel galvanisch abgeschieden, um die Haftung zu erhöhen. Anschließend wird eine mindestens 0,05 Mikrometer dicke Goldschicht auf der Platine aufgebracht. Eine Tauchlackierung sorgt für eine hervorragende Ebenheit und die Verwendung von Gold für eine gute Lötbarkeit. Zusammenfassend lässt sich sagen, dass die ENIG-Oberfläche ideal für die Verklebung ist, eine starke Lötbarkeit aufweist, eine ebene Oberfläche bietet und eine gute Haltbarkeit garantiert. Es gibt auch Nachteile, vor allem die Tatsache, dass diese Oberfläche ein komplexer Prozess ist und keine kostengünstige Lösung darstellt.

4 - HARTVERGOLDUNG

Bei der Hartvergoldung wird die gesamte Platte mit Klebeband abgedeckt. Nur der Teil, der mit einem Oberflächenfinish versehen werden muss, wird entfernt. Im Gegensatz zu ENIG kann die Kupferdicke in diesem Fall durch Steuerung der Dauer des Beschichtungszyklus (da galvanische Abscheidung) variiert werden. Das Nickel wird zuerst galvanisch abgeschieden, dann wird das Gold je nach Kundenwunsch abgeschieden. Die Goldschicht bietet eine ausgezeichnete Haltbarkeit, ist aber auch eine der teuersten Optionen für das Oberflächenfinish. Zusammenfassend lässt sich sagen, dass die Oberflächenbeschichtung durch Hartvergoldung mechanische Eigenschaften (z.B. für Stecker), eine ausgezeichnete Haltbarkeit und eine sehr plane Oberfläche bietet. Es gibt aber auch Nachteile wie hohe Kosten, schlechte Lötbarkeit und ein aufwendiges Fertigungsverfahren.

5 - TAUCHVERZINNUNG

Die Tauchverzinnung ist eine metallische Oberflächenbeschichtung. Die Leiterplatten werden in mehrere chemische Bäder getaucht, um die beste Haftung für das Zinn zu erzielen. Das Eintauchen sorgt für perfekte Ebenheit und das Zinn schützt das darunter liegende Kupfer am besten. Dies ist eine kostengünstige Option, aber die starke Affinität zwischen Zinn und Kupfer kann zu Zinn-Whiskering führen. Tauchverzinnung ist weit verbreitet, bietet eine ebene Oberfläche, ist eine kostengünstige Lösung, hat eine gute Lagerfähigkeit und ist teilweise nachbearbeitbar. Es gibt aber auch Nachteile wie die begrenzte Möglichkeit der Nacharbeit, die empfindliche Handhabung und die Möglichkeit von Zinn-Whiskering. Die ICAPE Gruppe strebt speziell für ein High-Tech-Veredelungsprodukt eine Partnerschaft mit in Deutschland ansässigen Herstellern an, um die Tauchverzinnung zu realisieren, die den Erwartungen speziell der deutschen Automobilindustrie entspricht.

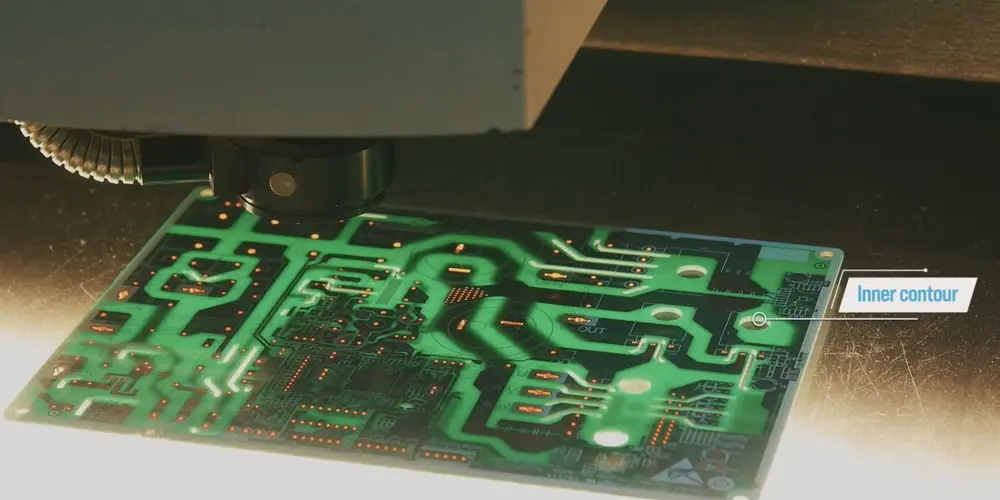

Fräsen

Was ist Fräsen?

Der Zweck des Fräsens, auch Profilieren genannt, besteht darin, jede Leiterplatte aus dem Produktionspanel herauszuschneiden. Denn auch wenn sich alle Leiterplatten auf demselben Produktionspanel befinden, müssen sie nicht unbedingt alle zu demselben Kunden gehören.

1 - VORBEREITUNG

Der Mitarbeiter der Fräserei stapelt bis zu 4 Platinen, etwa vergleichbar mit der Packetierung vor dem Bohrvorgang. In diesem Fall wird für das Fräsen eine Fräsmaschine mit einer unterschiedlichen Anzahl von Fräsköpfen eingesetzt. Möglich sind 1, 2, 4 oder 6 Fräsköpfe.

2 - FRÄSEN

Während dieses Prozesses werden die Innen- und Außenkonturen der Leiterplatte erstellt. Gleichzeitig werden die Leiterplatten mit dem kombinierten Fräs-/Saugkopf gereinigt, um sicherzustellen, dass beim eigentlichen Fräsvorgang möglichst wenig Staub zurückbleibt. Am Ende des Zyklus nimmt der Mitarbeiter alle Teile vom Frästisch und vereinzelt die Zuschnitte durch nachfolgendes Enstiten des Fertigungspanels. Nach Kundenwunsch ist es jedoch auch möglich, die fertig bearbeiteten Einzelplatinen mit entsprechenden Stegen im Produktionspanel zu belassen, ohne das die Einzelplatine vereinzelt wird. Dies ist besonders bei kleinen Platinenabmaßen sinnvoll, bei dem eine nachfolgende Nutzenbestückung beim Kunden stattfindet.

3 - KONTROLLE

Der Mitarbeiter der Fräserei überwacht die Abmessungen der gefrästen Einzelplatine mit einer optischen Kamera, um sicherzustellen, dass die Innen- und Außenkonturen korrekt gefräst wurden. Er stellt sicher, dass die Einzelplatine die gewünschten Fräsmaße aufweist.

4 - V-NUT-FRÄSEN

Parallel zum eigentlichen Fräsvorgang ist es auch möglich, die Platinen mit einer sog. V-Nut zu bearbeiten Die Fertigungsnutzen werden hierzu von v-förmigen Fräsern beidseitig eingefräst um sie nach dem Bestückungsprozes zu vereinzeln

5 - KONTROLLE

Nach Fertigstellung werden Kontrollen mit einem V-Schnitt-Tester durchgeführt, um die Tiefe des V-Nut-Schnitts gemäß der vorgegebenen Produktionsdaten zu gewhrleisten.

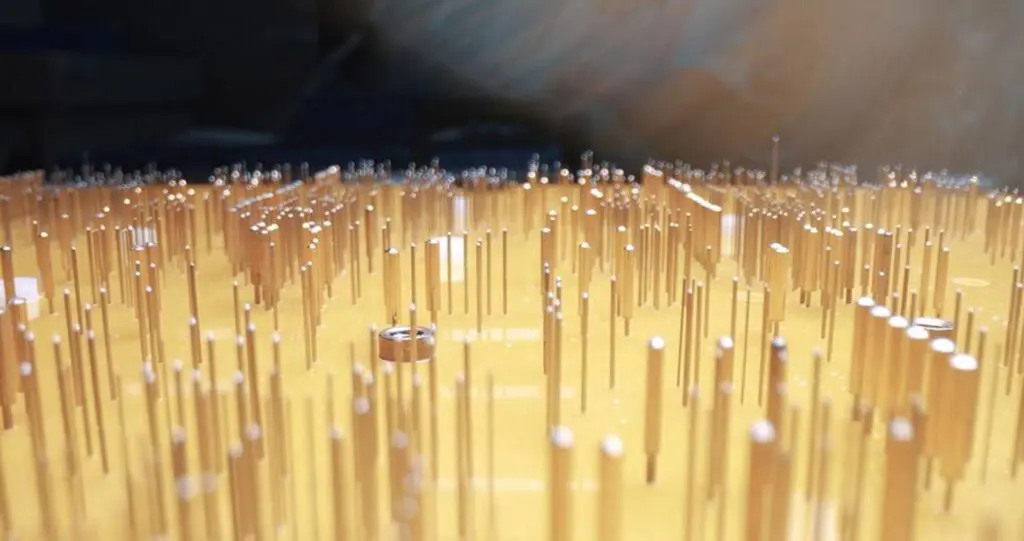

Elektrische Tests

Wie kontrolliert man Unterbrechungen und Kurzschlüsse auf einer Leiterplatte?

Diese Tests werden durchgeführt, um sicherzustellen, dass es keine Kurzschlüsse und Unterbrechungen auf den Leiterplatten vorhanden sind. Es gibt zwei Arten von Geräten mit unterschiedlichen Vorteilen und Nachteilen: die „Flying Probe“ und das „Bed Of Nails“.

1 - FLYING PROBE

Zuerst werden die GERBER-Daten von der Testanlage eingelesen. Nach Einlegen der zu prüfenden Platine erfolgt ein Abtasten des Leiterbildes mit 4, 6 oder 8 Test-Köpfen, die an jeder Seite der Testeinheit verteilt sind. Ihre Arbeit: Sie senden eine elektrische Ladung an Bereiche innerhalb des Leiterbildes und tasten einzelnen Pads kontinuierlich ab. Hier werden nun Vergleichsmessungen durchgeführt, die überprüfen können, ob die Platine fehlerfrei ist, oder ob eventuell Kurzschluss oder Unterbrechung vorhanden sind. Die geprüften Platinen werden nach „Gut“ oder „Schlecht“ selektiert. Die fehlerbehafteten werden eine eventuell möglichen Nacharbeit zugeführt.

2 - VORTEILE UND NACHTEILE

Das Flying Probe Tester ist kostengünstig und wird meist für den Prototypenbau und für Kleinserien verwendet. Es eignet sich auch für speziell für HDI-Leiterplatten. Der Hauptnachteil beim Flying Probe Testen ist, dass die Leiterplatten jedes Mal manuell gewechselt werden müssen, was den Arbeitsablauf erheblich verlängert (Kosten!). Somit ist ein Testen mit dem Flying Probe Tester für große und Großserien wirtschaftlich nicht sinnvoll.

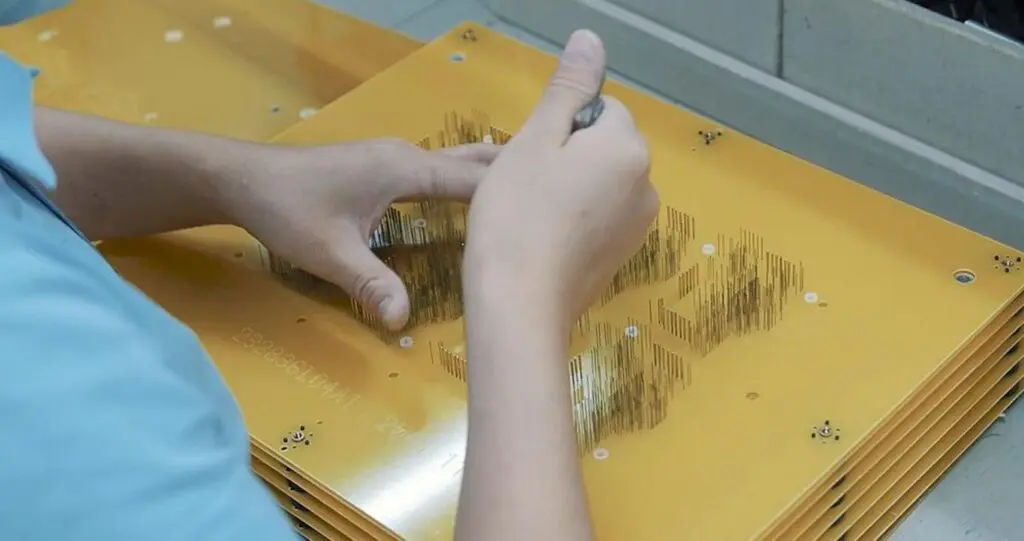

3 - BED OF NAILS

Der Universalgittertest, auch „Bed Of Nails“ genannt, erfordert eine festverdrahtete Testvorrichtung. Die Testvorrichtung wird auf der Grundlage der GERBER-Datei entworfen und ist daher für jede Leiterplatte anders. Der Bediener muss zahlreiche Stifte unterschiedlicher Größe anbringen, um den gesamten Testbereich abzudecken. Die Vorbereitung ist extrem aufwendig und mühsam! Die Löcher werden auf die Testpunkte der Leiterplatte ausgerichtet und alle Testpunkte werden gleichzeitig geprüft. Der eigentliche Testvorgang ist erheblich schneller und zuverlässiger.

4 - VORTEILE UND NACHTEILE

Was die Flying Probe betrifft, so hat das Bed Of Nails seine Vor- und Nachteile. Dieser elektrische Test ist aufgrund seiner Verarbeitungsgeschwindigkeit zwischen den einzelnen Leiterplatten perfekt für die Massenproduktion geeignet. Allerdings sollten die teuren Werkzeuge, die aufwendige Vorbereitung und die begrenzte Leiterbilddichte berücksichtigt werden. Die Testung mit dem Bed Of Nails ist wirtschaftlich nur für Großserien sinnvoll durchführbar.

5 - TESTS ABGESCHLOSSEN

Nun, da der elektrische Test abgeschlossen ist, sind wir sicher, dass die Schaltung korrekt ist. Als nächstes steht die Endkontrolle an.

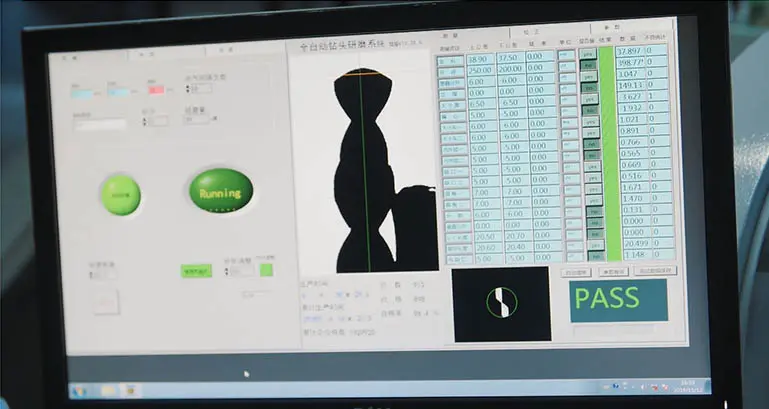

Endkontrolle

Wie wichtig sind PCB-Endkontrollen?

Dies ist ein letzter entscheidender Schritt im Fertigungsprozess. Der Fertigungsbetrieb kontrolliert hier die Leiterplatte, vom funktionalen bis hin zum ästhetischen Aspekt. Und sie prüfen alles im Vergleich zu den Anforderungen von ICAPE und natürlich auch zu den IPC-Normen. Außerdem haben wir einen ICAPE Kontrolleur vor Ort, der alles während des Prozesses sowie vor dem Verpacken und Versenden kontrolliert.

1 - AUTOMATISCHE INSPEKTION (AVI)

Jede Leiterplatte durchläuft die automatische visuelle Inspektionsmaschine (AVI). Diese Anlage prüft die Leiterplatten schneller als das menschliche Auge und stellt Unstimmigkeiten im Vergleich zur GERBER-Datei fest. Anschließend werden die Leiterplatten auf den Automatic Hole Checker gelegt, um festzustellen, ob einzelne Löcher unregelmäßige Größen haben.

2 - LIEFERANTENINSPEKTION

Alle Leiterplatten werden von aufmerksamen Inspektoren visuell geprüft, um jede Spezifikation zu kontrollieren. Die von unseren Partnerfabriken durchgeführten Bewertungen werden von internen Inspektoren der ICAPE Gruppe überwacht, die ständig in diesen Fabriken anwesend sind.

3 - PQC- UND QA-TEAMS

Unsere Quality Control Teams (QC) und unsere Quality Assurance Teams (QA) gehen zu unseren Partnerfabriken, um die Endkontrollen selbst durchzuführen. Quality Assurance ist prozessorientiert und verhindert Fehler, indem sie die Prozesse für die Verwaltung und Erstellung der lieferbaren Leiterplatten sichert. Quality Control ist produktorientiert und stellt sicher, dass das Endergebnis den Erwartungen entspricht.

4 - ICAPE LABOR

Unser Labor ist in der Lage, zahlreiche Tests durchzuführen, wie z. B. die Analyse von Mikroschnitten, die Kontrolle der Kupferabscheidung auf der Oberfläche der Bohrung, die Überprüfung der Rückstände ionischer Verunreinigungen, die Kontrolle der Oberflächenbeschichtung, der Rauheit, die Kontrolle der Leiterplattenimpendanz und der Signalintegrität. Alterungstests und Thermoschock können ebenfalls an der Leiterplatte durchgeführt werden, um ihre Zuverlässigkeit unter rauen Bedingungen zu überprüfen.

5 - VERPACKUNG

Nach Abschluss der Inspektion werden die Leiterplatten in entionisiertem Wasser gewaschen, um Staub und Verunreinigungen zu entfernen, die möglicherweise auf der Leiterplatte verblieben sind. Dann werden die Leiterplatten sorgfältig in eine Vakuumverpackung verpackt. Sie werden mit einem Versandetikett versehen und sind dann versandfertig. Die Leiterplatten können je nach gewünschter Transportart verschickt werden, sei es DDP, DAP, per Flugzeug, per Bahn oder per Schiff.