Schichtstoff

Leiterplatten-Reise 4:

Schichtstoff

Die Leiterplatten-Reise geht weiter in der vierten Episode unserer Videoserie. Kommen Sie an Bord und entdecken Sie die Schichtstoff-Phase des Fertigungsprozesses von Leiterplatten! Nach der Bebilderung der Innenschicht durchlaufen die Leiterplatten die Registrierung und Laminierung. Folgen Sie uns in unsere HDI-Fabrik in China!

1 – VORBEREITUNG

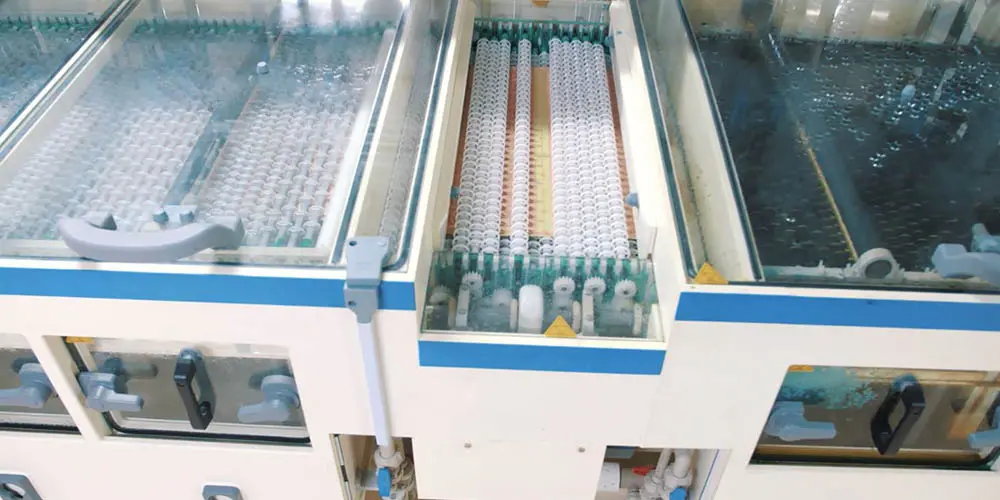

Die Platten werden gewaschen, um die korrodierte Kupferoberfläche sowie mögliche Fingerabdrücke, Trockenfilmreste, Karbonat- und Antischaumreste vom Trockenfilmstrippen zu entfernen.

2 – MIKROÄTZUNG

Das Mikroätzen ist eine Grundvoraussetzung für die Erzielung einer homogenen und angemessenen Braun- oder Schwarzoxidbehandlung. Durch diesen Prozess wird die Dicke des Kupfers von 0,2 bis 1 Mikrometer reduziert.

3 – SCHWARZES OXID

Die Behandlung mit braunem oder schwarzem Oxid wird eingesetzt, um eine bessere Haftung für das Epoxidharz zu erzielen und Probleme wie Delamination zu vermeiden.

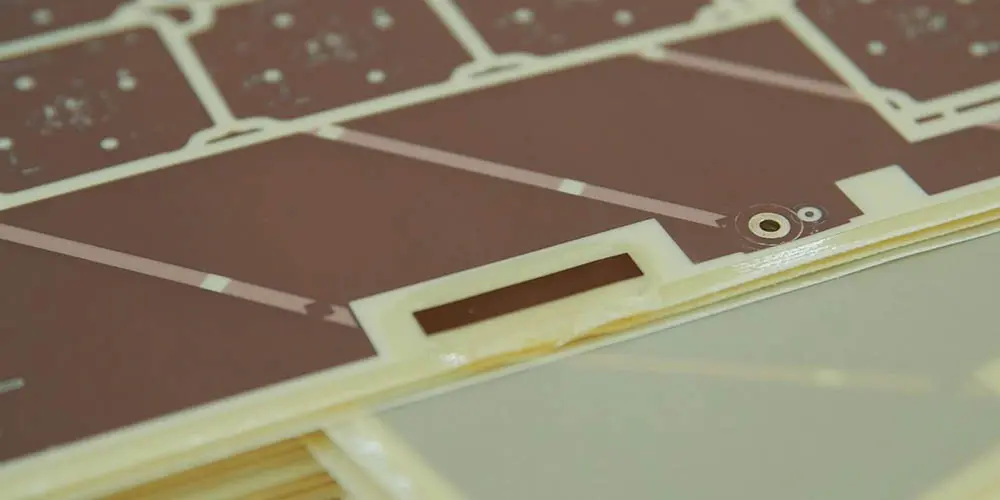

4 – INNENSCHICHT STAPELUNG

Der Bediener stapelt die Innenschicht und das Prepreg auf der Klebemaschine, damit die Stapelung zusammengeklebt werden kann. Nach dem Verkleben kommen die Nieten zum Einsatz. Der Nietvorgang dient dazu, die Registrierung zu vervollständigen und die Innenschicht und das Prepreg miteinander zu verbinden. Dadurch wird die Stapelung gestärkt und sichergestellt, dass sie sich während des Laminiervorgangs nicht verschiebt.

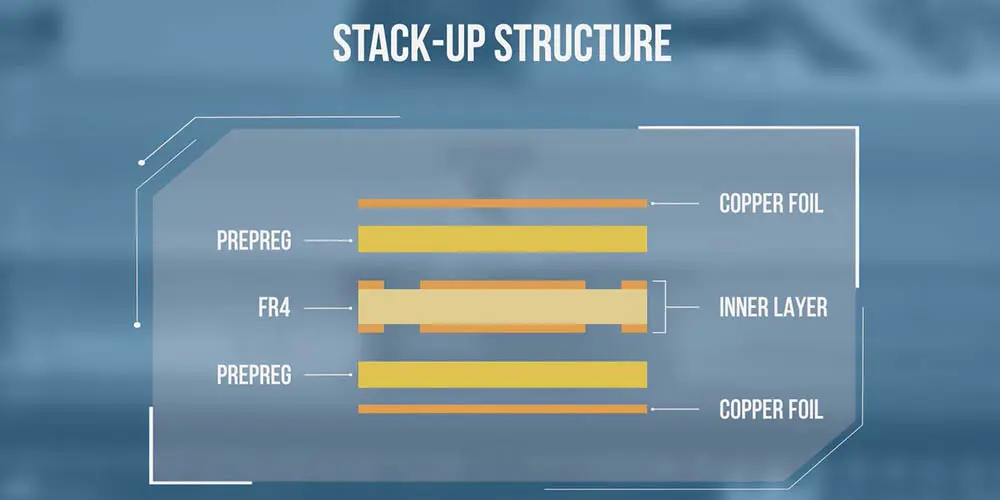

5 – STAPELUNG

Die Kupferfolie ist zwischen einem Edelstahl-Patch und einem Prepreg eingebettet. Der rostfreie Stahl bildet eine harte und ebene Oberfläche. Die Kupferfolie vervollständigt die Stapelung. Die Platte besteht nun oben und unten aus einer Kupferfolie und einem Prepreg, das die Innenschicht umgibt.

6 – LAMINIERUNG

Die Stapelung wird je nach den Datenblättern der Materialien unter extremen Temperaturen gelagert. Der Druck in der Laminiermaschine beträgt 180 Tonnen pro Quadratmeter und der Prozess dauert bis zu 2 Stunden. Nachdem die Schichten dem hohen Druck und der hohen Temperatur ausgesetzt worden sind, bilden sie eine einzige Platte, die dann in eine Kaltpresse gebracht wird. Später werden die Platten entformt.

7 – LOCHREGISTRIERUNG

Diese brandneuen Platten werden mit Hilfe eines Röntgengeräts mit den Registrierungslöchern versehen. Anschließend werden sie entgratet, abgeschrägt und an den Ecken abgerundet.