Acabado de superficies

Jornada 12 de la PCB:

Acabado de la superficie

El acabado de superficie es un revestimiento entre un componente y una PCB desnuda. Se utiliza principalmente por dos razones: Garantiza la soldabilidad durante la etapa de poblado y protege el cobre de la oxidación.

1 - OSP

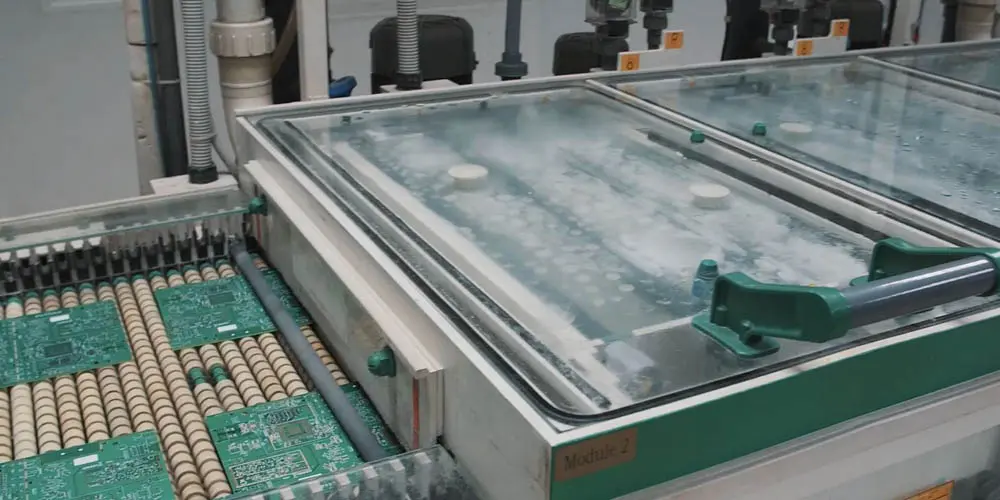

OSP son las siglas de Organic Solderability Preservative (conservante orgánico de soldabilidad). Es un acabado de superficie a base de agua, respetuoso con el medio ambiente. Luego, las placas se limpian antes de pasar por los baños, lo que proporciona una excelente superficie plana. Este rápido proceso no requiere mucho equipo, lo que lo convierte en un acabado de superficies rentable. El OSP tiene una vida útil corta y puede ser delicado al manipularlo. Por consiguiente, el proceso de enrutamiento se realiza antes de la aplicación del acabado superficial. En resumen, el acabado superficial OSP es respetuoso con el medio ambiente, proporciona una superficie plana, es una solución rentable que se puede reactivar. También hay inconvenientes, como la corta vida útil, puede ser sensible durante la manipulación y puede exponer el cobre durante el ensamblaje final.

2 - HASL SIN PLOMO

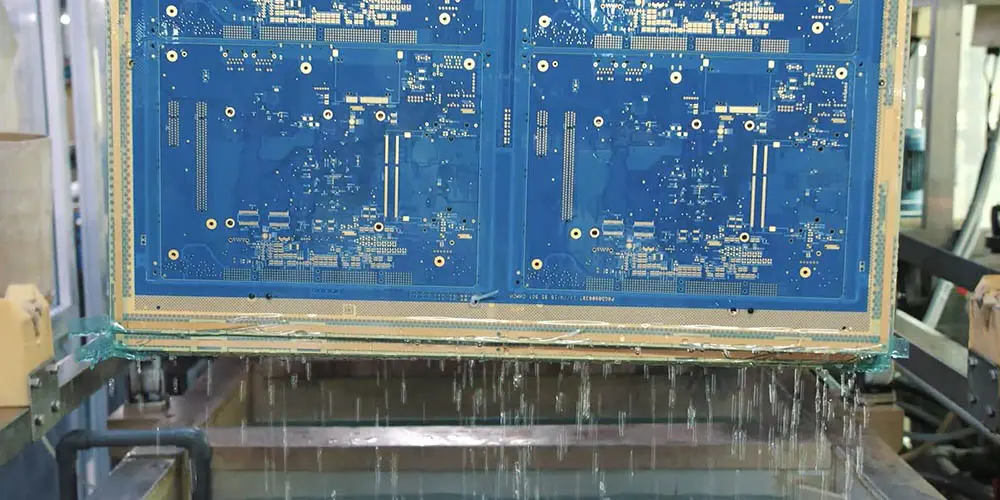

HASL sin plomo es la abreviatura de Hot Air Solder Leveling (Nivelación de soldadura por aire caliente), que fue uno de los acabados más populares hasta hace unos años. Aunque es resistente, su bajo precio también se debe sus limitaciones. Durante esta aplicación, todo el panel se somete a un micrograbado para limpiarlo y, a continuación, se le aplica una capa de fundente para facilitar la adherencia del acabado superficial. Posteriormente, la placa se sumerge en soldadura líquida de estaño y se retira utilizando dos cuchillas de aire que soplan aire comprimido caliente sobre la superficie de las placas. La solución sin plomo es una ventaja indiscutible para los productos de alta fiabilidad. Sin embargo, con cada vez más placas HDI, este proceso proporciona superficies irregulares y no es adecuado para componentes de paso fino. En resumen, el acabado superficial HASL sin plomo es una tecnología ampliamente disponible, una solución de bajo coste y buena durabilidad. También tiene inconvenientes, como la superficie, que puede ser irregular, no es adecuada para componentes de paso fino y el proceso puede suponer un estrés térmico para las placas.

3 - PENIG

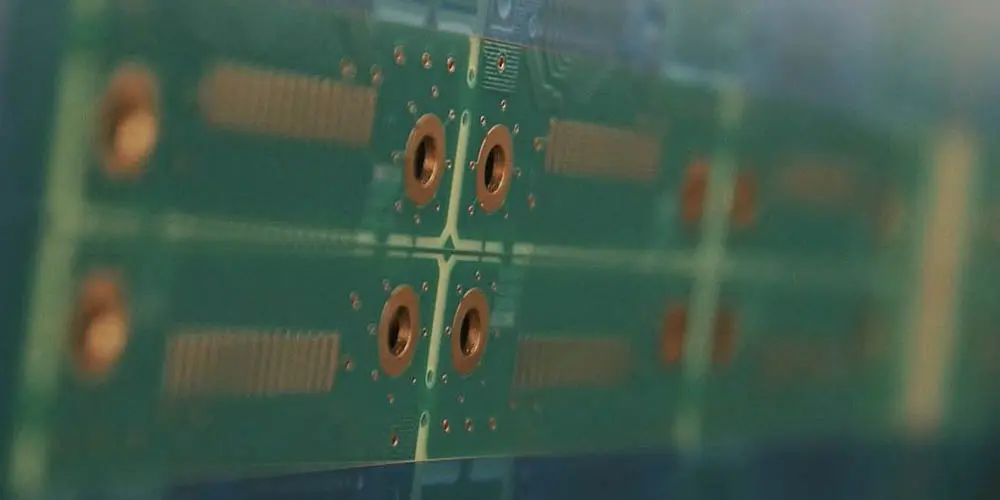

ENIG son las siglas de Electroless Nickel Immersion Gold (níquel químico por inmersión en oro). Este proceso requiere que la cinta cubra los contornos del circuito para evitar la deposición excesiva de oro y porque la ENIG es un proceso costoso de acabado. El panel se sumerge en varios baños, primero se electrodeposita una capa de 3-6 micrómetros de níquel para aumentar la adherencia. A continuación, también se electrodeposita en el panel un mínimo de 0,05 micrómetros de oro. Un acabado por inmersión proporciona una excelente planitud y el uso de oro proporciona gran soldabilidad. En resumen, la superficie ENIG es ideal para pegar, tiene una gran soldabilidad, proporciona una superficie plana y tiene una buena vida útil. También tiene inconvenientes, principalmente, el hecho de que esta superficie es un proceso complejo y que no es una solución rentable.

4 - CHAPADO EN ORO DURO

Para el chapado en oro duro, se cubre todo el panel con cinta adhesiva. Se retira únicamente la parte que requiere la aplicación de un acabado de superficie. A diferencia de la ENIG, en este caso el grosor del cobre puede variar controlando la duración del ciclo de metalizado. El níquel se electrodeposita en primer lugar y, a continuación, se deposita el oro según lo que desee del cliente. El grosor del oro proporciona una excelente vida útil, pero también una de las opciones de acabado de superficies más costosas. En resumen, el acabado de superficie de chapado en oro duro tiene propiedades mecánicas, una excelente vida útil y proporciona una superficie plana. También tiene inconvenientes, como el elevado coste, la mala soldabilidad y la complejidad del proceso.

5 - ESTAÑADO POR INMERSIÓN

El estañado por inmersión es un depósito de acabado metálico.

Las placas se sumergen en varios baños químicos para crear la mejor adherencia para el estaño. La inmersión proporcionará una planitud perfecta y el estaño protegerá mejor el cobre debajo. Es una opción rentable, pero la fuerte afinidad entre el estaño y el cobre puede dar lugar a la formación de burbujas de estaño.

El acabado superficial de estaño por inmersión está ampliamente disponible, proporciona una superficie plana, es una solución rentable, tiene una buena vida útil y re puede reprocesar.

También tiene desventajas, como que el reprocesamiento es limitado, la manipulación puede ser delicada y existe la posibilidad de que el estaño se desgaste.

ICAPE Group exige específicamente un producto de acabado de alta tecnología en su asociación con fábricas con sede en Alemania a fin de realizar el estañado por inmersión que se adapte a las expectativas del sector de la automoción alemana.