Perforación

Jornada 5 de la PCB:

Perforación

El quinto episodio de nuestra Jornada de la PCB se centra en uno de los procesos más espectaculares de nuestra serie web: ¡la perforación! No solo es el proceso más impresionante, ¡sino que también es irreversible! De hecho, es importante que este paso se realice con mucho cuidado, ya que incluso un pequeño error puede provocar grandes pérdidas. Descubra las diferentes etapas de este proceso (perforación mecánica o láser, diámetro mínimo o incluso controles) siguiendo a nuestros dos expertos de ICAPE Group en una de nuestras fábricas asociadas en China.

1 - PREPARACIÓN

Para mejorar la precisión y la gestión térmica, se utilizan materiales específicos como el aluminio, la madera o la melamina en la parte superior e inferior del apilado.

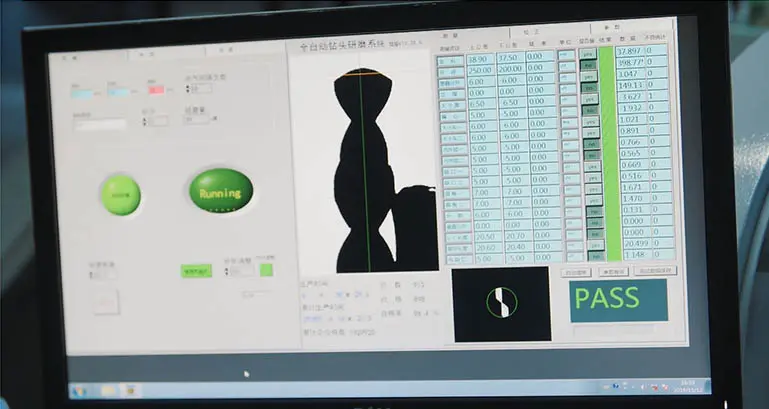

2 - CONTROL HERRAMIENTAS

La broca debe tener una forma perfecta y cumplir las normas relativas al número de agujeros que puede realizar la misma herramienta. Para las PCB de alta tecnología, solo se utilizan herramientas nuevas. Para las PCB estándares, las brocas se afilan hasta 3 veces antes de ser cambiadas.

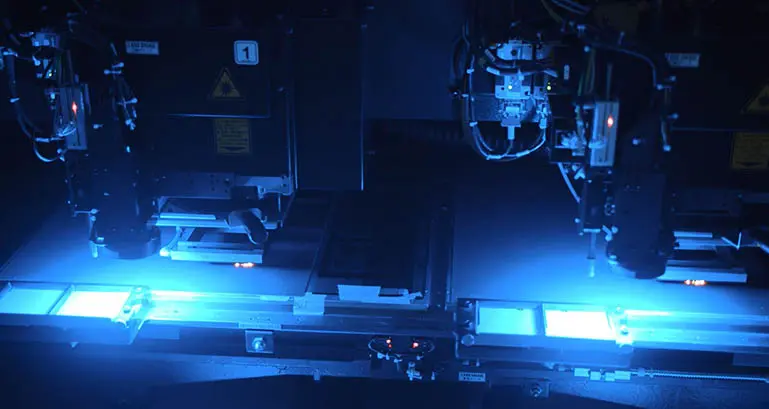

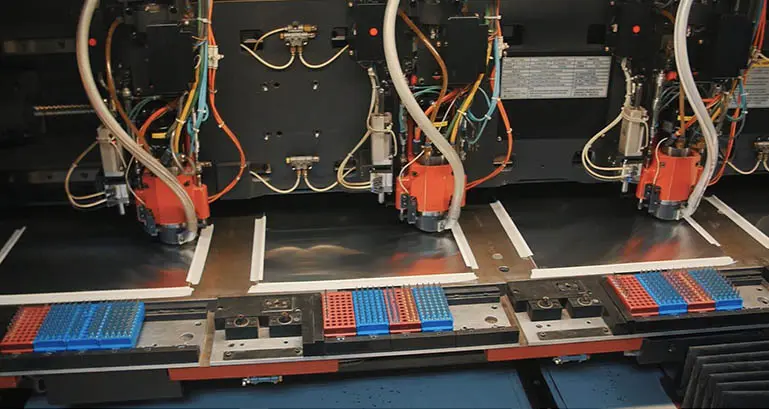

3 - PERFORACIÓN MECÁNICA

Según la serie, para los productos de alta tecnología, la perforadora trabaja en un panel a la vez. Sin embargo, es posible instalar hasta 4 paneles al mismo tiempo, también en función del grosor, con 1 a 6 cabezales de perforación. En los años noventa, solíamos perforar un diámetro mínimo de 400 micrómetros. Actualmente, podemos perforar un mínimo de 150 micrómetros.

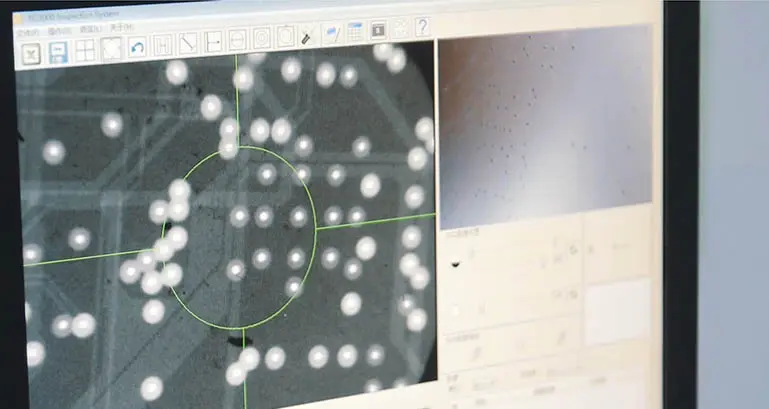

4 - CONTROLES

Para facilitar el control visual, en el borde de cada placa se perforan todos los agujeros de distintos tamaños y se inspeccionan después de la etapa de perforación. Los paneles también se controlan automáticamente con una máquina de verificación de agujeros. Para el control interno, las placas pasan por la máquina de rayos X, que comprueba todo el posicionamiento en relación con la capa interna.

5 - PERFORACIÓN LÁSER

La perforadora láser puede generar orificios para vías de entre 50 y 150 micrómetros. Las herramientas actuales se basan en dos tipos principales de láser: Láser UV o CO2 y, a veces, ambos en función del proceso. Aquí, no hay material superior ni inferior, por lo que solo podemos perforar un panel cada vez y el láser se detiene cuando choca con el cobre de la capa N-1. Hay dos controles principales para garantizar que los agujeros cumplen las dimensiones solicitadas y para comprobar la limpieza.