Guía completa de materias primas para PCB

Conocer las materias primas utilizadas en la fabricación de placas de circuito impreso es crucial para optimizar el rendimiento, la fiabilidad y la rentabilidad. En esta completa guía, nos adentramos en las distintas materias primas utilizadas en la fabricación de placas de circuito impreso, abordando cuestiones clave para proporcionar información valiosa.

¿Qué son las materias primas para PCB?

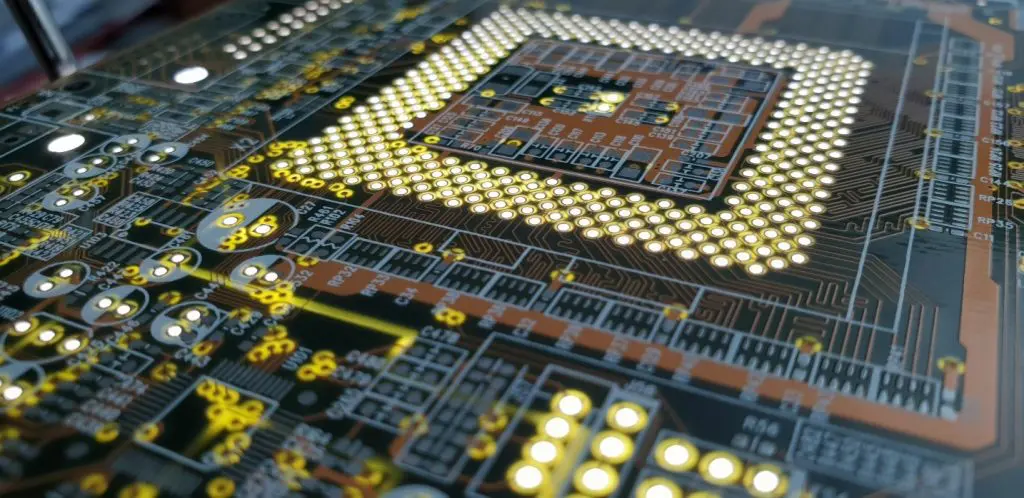

Las materias primas de las PCB consisten en sustratos orgánicos e inorgánicos y la capa o capas conductoras de cobre.

Los sustratos orgánicos consisten en núcleos de papel impregnados con resinas fenólicas o capas de tela de vidrio tejida o no tejida impregnadas con resinas epoxi, poliimida, éster de cianato o BT.

Entre los sustratos no orgánicos figuran la cerámica, el aluminio y el cobre-invar-cobre.

La selección del material orgánico depende de los atributos físicos requeridos por la aplicación de la placa de circuito impreso, como la temperatura de funcionamiento, la frecuencia o la resistencia mecánica.

El uso de materiales no orgánicos se debe principalmente a la necesidad de una disipación eficaz del calor.

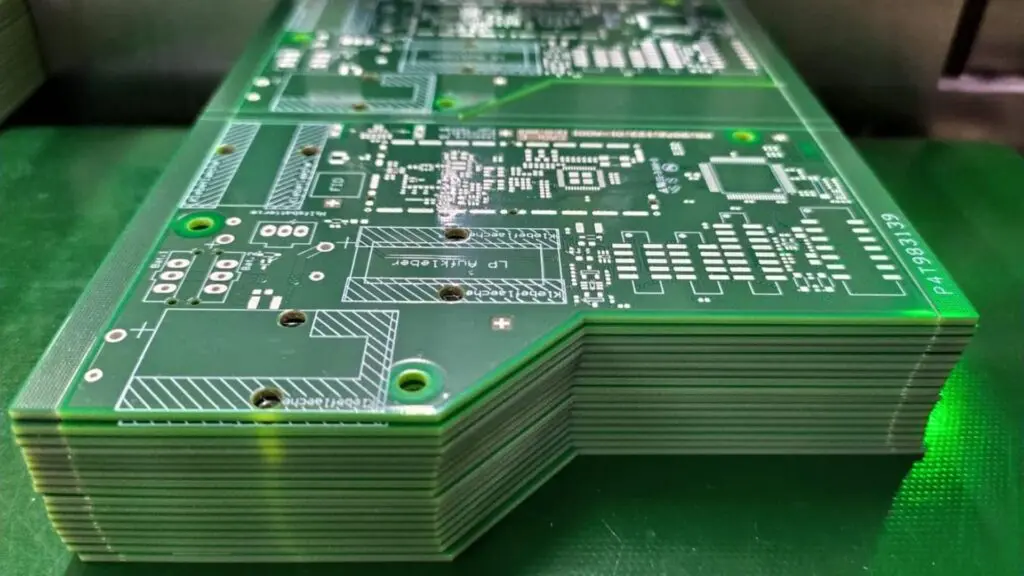

Tipos de materias primas para PCB

Sustratos:

Los sustratos forman la base a la que se une el cobre. Esta estructura sirve de soporte para los componentes. Entre los materiales de sustrato habituales se incluyen FR-4, CEM-1, CEM-3, hidrocarburos rellenos de cerámica, PTFE, resinas epoxi modificadas, BT (bismaleimida triazina), aluminio, cerámica y materiales flexibles.

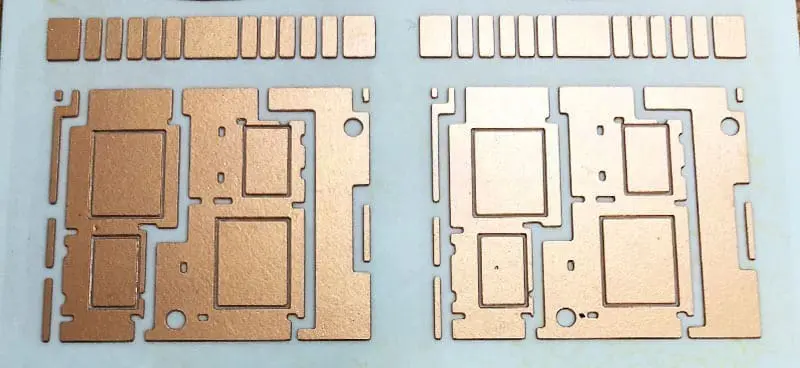

Materiales conductores

Se utilizan materiales conductores para crear los trazados, las almohadillas y las vías del circuito en la superficie de la placa de circuito impreso. El cobre es el material conductor más utilizado por su excelente conductividad eléctrica y su asequibilidad. Otros materiales conductores son la plata y el oro para pcbs cerámicos.

Materias primas para aplicaciones específicas

Aplicaciones de alta frecuencia:

Para aplicaciones de alta frecuencia, materiales especializados como las resinas epoxi modificadas o los hidrocarburos rellenos de cerámica ofrecen un rendimiento eléctrico superior, baja pérdida dieléctrica y estabilidad térmica.

Aplicaciones de RF/Microondas:

Para aplicaciones de RF/microondas, los hidrocarburos con relleno cerámico y los PTFE con relleno cerámico pueden cumplir los requisitos de rendimiento necesarios.

Gestión térmica:

En aplicaciones que requieren una disipación eficaz del calor, se prefieren los sustratos metálicos aislados (IMS), como los de aluminio, por su excelente conductividad térmica. Las placas de circuito impreso cerámicas también se utilizan para aplicaciones de alta temperatura en las que la gestión térmica es fundamental.

Flexibilidad y limitaciones de espacio:

El material flexible de las placas de circuito impreso, como la poliimida, es ideal para aplicaciones que requieren flexibilidad y en las que las limitaciones de espacio son importantes, como los dispositivos portátiles y los implantes médicos.

Aplicaciones, ventajas e inconvenientes:

Las placas de circuito impreso (PCB) son componentes integrales de los dispositivos electrónicos, ya que proporcionan soporte mecánico y conexiones eléctricas para diversos componentes electrónicos. La elección del material de las placas de circuito impreso depende de factores como los requisitos de la aplicación, consideraciones de coste y especificaciones de rendimiento. He aquí algunos tipos comunes de materiales para PCB, junto con sus aplicaciones, ventajas y desventajas:

FR-4:

Aplicación: El FR-4 es el material para placas de circuito impreso más utilizado, apto para una amplia gama de aplicaciones, como electrónica de consumo, electrónica de automoción, controles industriales, usos militares, aviónica, dispositivos médicos, etc.

Ventajas:

Excelentes propiedades de aislamiento eléctrico

Buena resistencia mecánica y estabilidad dimensional

Coste asequible

Amplia disponibilidad

Desventajas:

Conductividad térmica limitada

No apto para punzonado

CEM-1:

Aplicación: El CEM-1 se utiliza habitualmente en aparatos electrónicos de consumo y electrodomésticos de bajo coste.

Ventajas:

Bajo coste

Buenas características de punzonado

Desventajas:

No apto para placas de circuito impreso de doble cara con orificios chapados

CEM-3:

Aplicación: El CEM-3 se utiliza habitualmente en electrónica de consumo y electrodomésticos.

Ventajas:

El CEM-3 puede utilizarse como alternativa económica al FR4 cuando no se requieran mayores prestaciones

Tiene una ventaja respecto al CEM-1 y es que los agujeros pueden chaparse por completo

Apto para punzonado

Desventajas:

No tan disponible como el FR4

FR-4 con sistemas de resina epoxi modificada:

Aplicación: Estos materiales se utilizan habitualmente en aplicaciones de alto rendimiento, como los diseños de interconexión de alta densidad (HDI), la industria aeroespacial y las telecomunicaciones.

Ventajas:

Buen rendimiento eléctrico a frecuencias más altas

Valores de pérdida dieléctrica inferiores a los del FR4 convencional

Mejor estabilidad térmica respecto a FR4

Desventajas:

Mayor coste que el FR-4 estándar

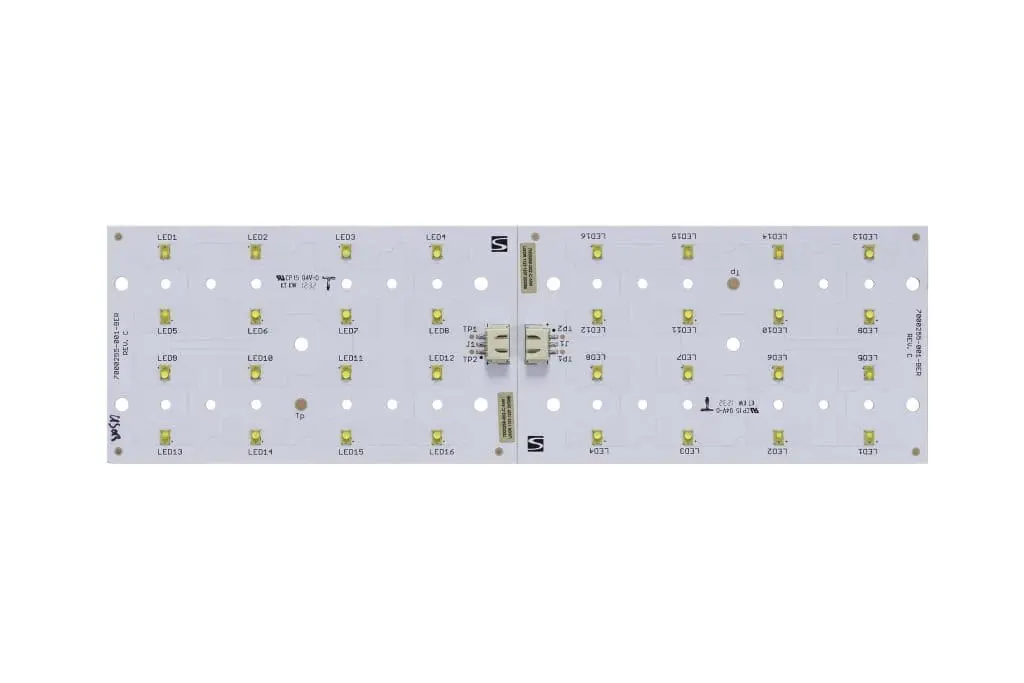

PCB de IMS:

Aplicación: Las placas de circuito impreso de IMS (sustrato metálico aislado), como las de aluminio, se utilizan en aplicaciones que requieren una disipación eficaz del calor, como la iluminación LED, las fuentes de alimentación y la electrónica del automóvil.

Ventajas:

Excelente conductividad térmica

Ligereza

Buena estabilidad dimensional

Precio relativamente bajo

Desventajas:

Difícil de mecanizar

Complicado hacer más de una capa

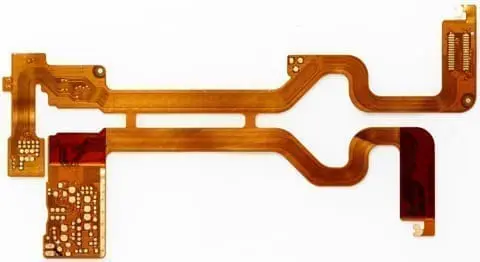

Placas de circuito impreso flexibles (Flex PCB):

Aplicación: Las placas de circuito impreso flexibles se utilizan en aplicaciones que requieren flexibilidad o en las que las limitaciones de espacio son importantes, como los dispositivos portátiles, los dispositivos médicos y la electrónica del automóvil.

Ventajas:

Flexibilidad y plegabilidad

Tamaño y peso reducidos

El uso de PCB flexibles en combinación con PCB rígidas crea interconexiones de placas más fiables que el cableado de pcb rígidas

Desventajas:

Mayor coste que las PCB rígidas

Resistencia mecánica limitada en comparación con las PCB rígidas

Placas de circuito impreso cerámicas:

Aplicación: Las placas de circuito impreso cerámicas se utilizan en aplicaciones de alta temperatura y alta potencia, como la electrónica de alta potencia, los paquetes de LED y los sensores.

Ventajas:

Excelente conductividad térmica

Resistencia a altas temperaturas

Excelente estabilidad dimensional

Desventajas:

Mayor coste que el FR-4 estándar

Su naturaleza quebradiza puede requerir una manipulación cuidadosa durante el montaje

Sólo unos pocos proveedores pueden fabricar multicapas cerámicas debido a los requisitos del proceso y a las temperaturas extremas

Difícil de mecanizar

Hidrocarburos rellenos de cerámica/PTFE:

Aplicación: Estos materiales se utilizan habitualmente en aplicaciones de alta frecuencia y alto rendimiento, como los circuitos de RF/microondas, la industria aeroespacial y las telecomunicaciones.

Ventajas:

Excelente rendimiento eléctrico a altas frecuencias

Baja pérdida dieléctrica

Buena estabilidad térmica

Desventajas:

Mayor coste que el FR-4 estándar

Disponibilidad limitada de formulaciones específicas

Conclusión:

Para optimizar el rendimiento, la fiabilidad y la rentabilidad de los dispositivos electrónicos, es esencial conocer la diversidad de materias primas utilizadas en la fabricación de placas de circuito impreso. Al seleccionar los materiales adecuados en función de los requisitos específicos de la aplicación, el cliente puede esperar un rendimiento óptimo de la pcb en su entorno de trabajo.

Preguntas frecuentes sobre materias primas para PCB:

¿Qué son las materias primas de los PCB?

Las materias primas para PCB, que incluyen el sustrato y el material conductor, son los componentes fundamentales utilizados en la fabricación de placas de circuito impreso.

¿Qué tipos de sustratos se utilizan habitualmente en la fabricación de placas de circuito impreso?

Entre los materiales de sustrato habituales se incluyen FR-4, CEM-1, CEM-3, hidrocarburos rellenos de cerámica, PTFE, epoxis modificadas, aluminio, cerámica y materiales flexibles. Cada sustrato tiene propiedades únicas adecuadas para distintas aplicaciones.

¿Qué materiales conductores se utilizan para crear trazas de circuitos en las placas de circuito impreso?

El cobre es el material conductor más utilizado por su excelente conductividad eléctrica y su asequibilidad. Otras opciones son la plata y el oro para las pcb cerámicos.

¿Cuáles son las ventajas de utilizar hidrocarburos rellenos de cerámica o materiales de PTFE rellenos de cerámica en la fabricación de PCB?

Estos materiales ofrecen un rendimiento eléctrico superior, baja pérdida dieléctrica y estabilidad térmica, lo que los hace ideales para frecuencias de microondas y ondas milimétricas y aplicaciones de RF.

¿Por qué se prefieren las placas de circuito impreso de aluminio para la gestión térmica?

Las placas de circuito impreso con base de aluminio ofrecen una excelente conductividad térmica, lo que las hace idóneas para aplicaciones que requieren una disipación eficaz del calor, como la iluminación LED y la electrónica de potencia.

¿Cuáles son las ventajas de los materiales flexibles para placas de circuito impreso y en qué aplicaciones se utilizan habitualmente?

Los materiales flexibles para placas de circuito impreso, como la poliimida, ofrecen flexibilidad y un tamaño y peso reducidos, lo que los hace ideales para dispositivos portátiles, implantes médicos y electrónica del automóvil.

¿En qué se diferencian las placas de circuito impreso cerámicas de otros materiales de sustrato y cuáles son sus ventajas?

Las placas de circuito impreso cerámicas ofrecen una excelente conductividad térmica, resistencia a altas temperaturas y estabilidad dimensional, lo que las hace idóneas para aplicaciones de alta temperatura y alta potencia, como la electrónica de alta potencia y los paquetes de LED.

¿Cuáles son las consideraciones clave a la hora de seleccionar materias primas de PCB para una aplicación específica?

Entre los factores que hay que tener en cuenta están el rendimiento eléctrico, los requisitos de gestión térmica, la resistencia mecánica, las consideraciones económicas y los factores medioambientales.

¿Cómo puedo garantizar la calidad y fiabilidad de las materias primas para PCB?

Las medidas de garantía de calidad, como ensayos de materiales, cualificación de proveedores y cumplimiento de las normas del sector (por ejemplo, normas IPC), son esenciales para garantizar la calidad y fiabilidad de las materias primas para PCB.