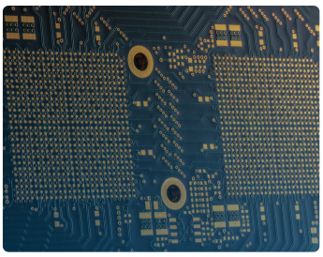

PCB HDI

Más pequeña, más rápida, más densa

Las placas de circuito impreso de interconexión de alta densidad (HDI) utilizan microvías y trazas y espacios más reducidos para proporcionar una mayor densidad de señal y una integridad de señal superior. Permiten la interconexión de paquetes de bajo paso y una densidad de población de componentes mucho mayor.

Ventajas del producto

La HDI mejora el factor de salida y reduce la longitud del recorrido de la señal. HDI elimina los stubs de las vías, reduce las reflexiones de las señales y mejora así la calidad de la señal.

Mejor integridad de la señal

La HDI ayuda a colocar los componentes más cerca unos de otros, lo que reduce la longitud de la ruta de la señal. HDI elimina los stubs de las vías, reduce las reflexiones de las señales y mejora así la calidad de la señal.

Alta fiabilidad

Las microvías perforadas por láser tienen menos posibilidades de errores de fabricación y defectos de interconexión durante la producción de PCB en comparación con las vías PTH convencionales (agujeros pasantes chapados). Asimismo, las microvías se ven menos afectadas por el CET (coeficiente de expansión térmica) durante el proceso de montaje.

Rentable

Aunque el precio por metro cuadrado de las placas de circuito impreso HDI es más elevado, la integridad superior de la señal, la mayor fiabilidad y el ahorro de espacio, peso y capas convierten a las placas de circuito impreso HDI en una solución de calidad con una buena relación coste-eficacia.

¿Qué es PCB HDI?

Definición

HDI – Interconexión de alta densidad. Existen muchas definiciones diferentes de la tecnología de HDI. Todas las placas HDI tienen en común el uso de menor espacio y trazas y microvías para crear una mayor densidad de cableado que una PCB convencional.

Especificaciones

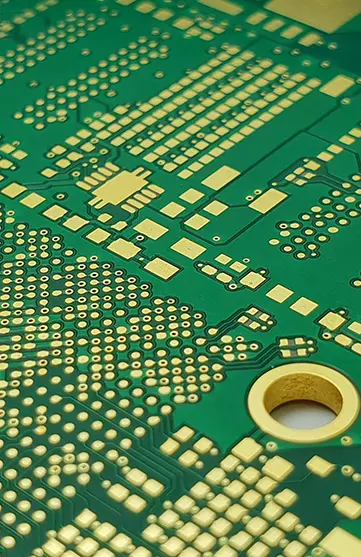

Línea y espacio: Las placas de circuito impreso HDI suelen tener menores anchuras de traza y espacio, de hasta 0,002, 0,003 o 0,004 pulgadas (50, 75, 100 micras). La mayoría de los fabricantes utilizan líneas de imagen directa por láser (LDI) y líneas de revelado, grabado y eliminación (DES) para grabar patrones finos.

Vías: Las microvías perforadas por láser y las vías enterradas se utilizan para aumentar el número de interconexiones necesarias para la densidad de los componentes BGA modernos de bajo paso.

Número de capas: La menor distancia entre capas que se utiliza en la mayoría de las placas de circuito impreso HDI ayuda a reducir el grosor de esta y el peso del producto final.

Material de la PCB: Generalmente, recomendamos utilizar una Tg media o alta material para PCB HDI. Muchas aplicaciones con impedancias de traza controladas requieren materiales especiales de alta velocidad con bajo factor de disipación (Df) y baja constante dieléctrica relativa (εr Dk)

Acabado de la superficie: Para el montaje de una PCB HDI, se requiere una superficie plana para soldar con buena soldabilidad. Los acabados más utilizados son OSP ENIG, ENEPIG e Inmersión Sn.

¿Necesita PCB HDI?

La HDI es una necesidad cuando lo requiere el paso de los componentes o lo exige el tamaño de la placa. Cuando se diseñan correctamente, las placas de circuito impreso HDI son más pequeñas, más finas y pesan menos (tendencia a la reducción del tamaño de las placas). La HDI tiene un sinfín de construcciones y variables que afectan a la densidad. Para entender cómo contribuyen a la densidad las vías ciegas, las vías de salto, las vías escalonadas, las vías apiladas y las vías enterradas, hay que hacer una «prueba de enrutamiento» y jugar con todas estos apilados y construcciones diferentes. Con la medición de las métricas (pulgadas/pulgada cuadrada y pines/pulgada cuadrada), puede elaborar una tabla que relacione estas medidas de densidad con la construcción correspondiente.

Las técnicas de diseño de placas de circuito impreso HDI se utilizan cuando se plantea la necesidad de montar una densidad extrema de componentes en una placa de tamaño limitado. La densidad de componentes determina el número de conexiones por pulgada cuadrada de la placa. Si las conexiones de todas las piezas y puntos de prueba divididas por el tamaño de la placa son inferiores a 120 — 130 pines por pulgada cuadrada, no hay necesidad de utilizar la HDI, a menos que el uso de BGA densos específicos requiera la HDI para facilitar todas las conexiones. La tecnología HDI ha revolucionado la industria electrónica y se utiliza en la mayoría de los dispositivos electrónicos que conoce. Para muchos sectores, la demanda de circuitos impresos con tecnología HDI parece prometedora.

Características técnicas

HDI

| Característica HDI | Especificación técnica HDI del Grupo ICAPE |

|---|---|

| Número de capas | Hasta 24 capas estándar. Avanzado 36 capas. |

| Características tecnológicas | PCB de interconexión de alta densidad con agujeros ciegos láser. POFV, hasta 4 laminaciones secuenciales (N+4). Avanzada N+6, ELIC 14 capas (X-Via). |

| Materiales | Materia prima FR4 con especificaciones de alto TG, bajo CTE, libre de halógenos, Hi-Speed y bajas pérdidas. |

| Espesor del cobre base | 1/3 Oz a 2 Oz |

| Pista y separación mínimas | 0,075mm / 0,075mm, Avanzado 0,075mm / 0,05mm |

| Acabados superficiales disponibles | OSP, ENIG, ENEPIG, Oro blando, Dedos de oro, Estaño de inmersión, Plata de inmersión. OSP / ENIG slectivo avanzado |

| Perforación láser mínima | 0,10mm. Avanzado 0,05mm |

| Taladro mecánico mínimo | 0,125mm. Avanzado 0,1mm |

| Espesor de PCB | 0,40mm - 3,2mm, Avanzado 5mm. |

| Dimensiones máximas | 525x680mm. Avanzado: 980x360mm. |

Más información sobre la HDI

Seminarios web bajo demanda - HDI

Si se ha perdido un seminario web, ahora ofrecemos una variedad de seminarios web bajo demanda, disponibles a petición.

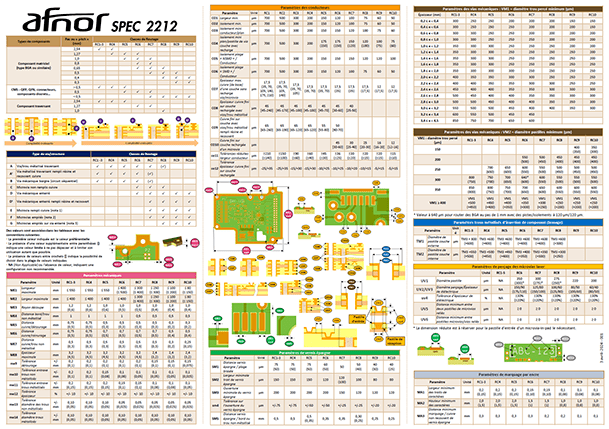

Guía de diseño AFNOR

AFNOR SPEC 2212 es una especificación de referencia diseñada para satisfacer la creciente demanda de soluciones robustas, duraderas y de vanguardia en el diseño de placas de circuito impreso.

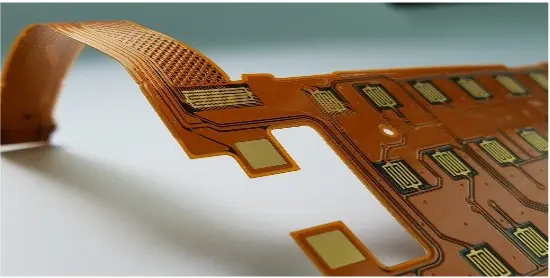

Tecnologías

Conozca las distintas tecnologías del sector de las PCB y encuentre la que más se adapte a sus necesidades.

¿Alguna consulta?

Un equipo ICAPE Group está cerca de usted y de su empresa. En todo el mundo, nuestras unidades de negocio cuentan con expertos nativos disponibles para responder a todas sus consultas.

¡Contacte con nosotros hoy mismo!