Densité des circuits imprimés -

Optimisez la densité efficacement dans vos designs

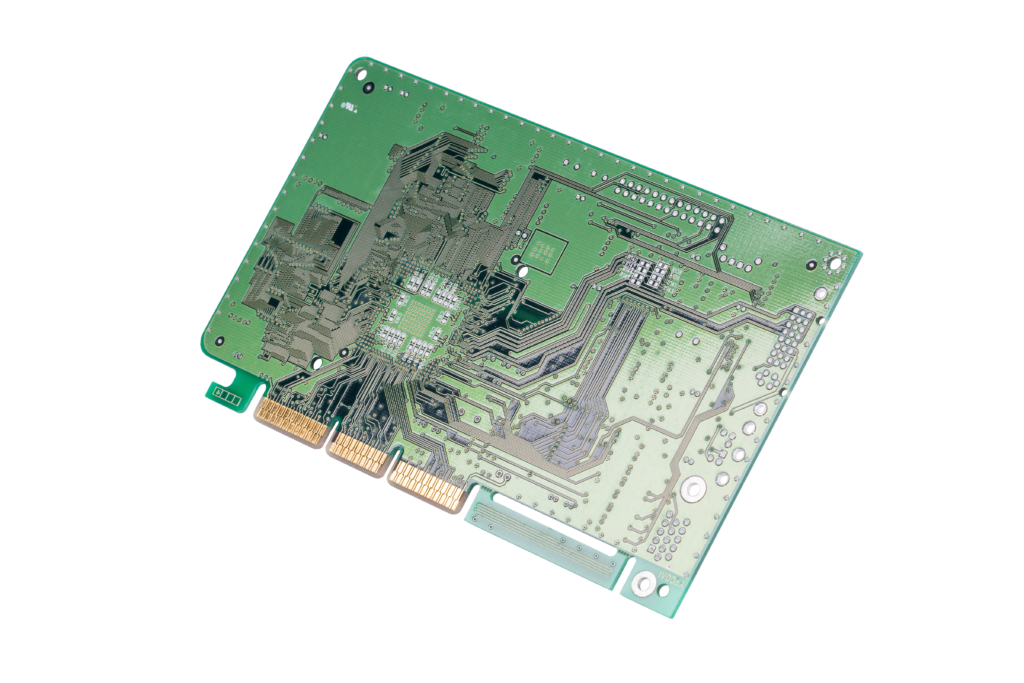

La densité des circuits imprimés désigne le rapport entre les traces, les trous et les pastilles sur une unité de surface (mm², pouce², etc.). Lorsque les traces sont peu nombreuses, la densité reste facile à gérer. Cependant, les exigences modernes, portées par l’évolution des technologies des composants, imposent des solutions toujours plus innovantes. Chaque jour, les clients et les fabricants recherchent des designs de circuits imprimés plus compacts et plus complexes pour répondre à ces besoins. Une densité accrue entraîne une complexité croissante du circuit imprimé, exigeant des approches avancées et une expertise approfondie pour garantir des performances optimales.

Les défis de la production

Avec les progrès et la miniaturisation de l’électronique, la demande de circuits imprimés HDI a considérablement progressé, mais l’augmentation de la densité sur un circuit imprimé est un défi, de la conception à la production. Les espaces entre les traces peuvent aller jusqu’à 65 µm. Les circuits imprimés HDI sont composés d’un minimum de 4 couches et d’un maximum de 24 couches, reliées entre elles par des trous et des vias, ce qui rend les règles de conception et les processus de production très complexes.

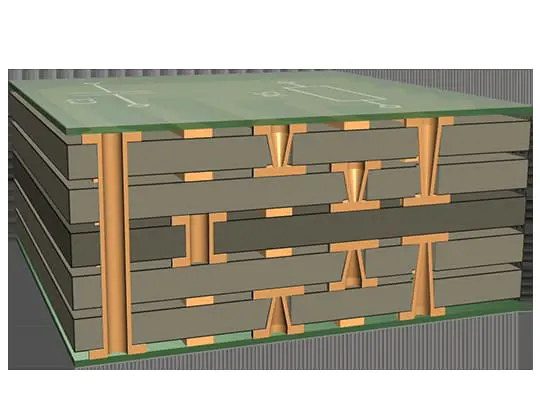

Si la conception est un défi pour les ingénieurs avec leurs logiciels, l’un des principaux problèmes pour la production est de garantir la fiabilité des trous métallisés. Le principal problème est lié aux vias, aux trous et au processus de placage. Pour assurer une bonne intégrité du placage des trous, le rapport des dimensions est limité à 1: 0,8 pour les vias aveugles, la valeur avancée étant de 1:1. Les pré-imprégnés standard contiennent également de la fibre de verre, qui est trop épaisse pour être percée au laser. Le verre contenu dans les pré-imprégnés modifie la direction du laser et crée une qualité médiocre ou une forme inadaptée des vias percés au laser.

Principales capacités

| HDI | Capacités |

|---|---|

| Nombre de couches MIN & MAX | 4-24L |

| Constructions HDI1+N+1, 2+N+2 | 3+N+3 et n'importe quelle couche |

| Matériaux FR4, ..., ETC. | Voir tableau |

| Poids du cuivre MIN & MAX | 0,5oz~6oz |

| Voie et espacement minimaux MM | 65/65μm |

| Épaisseur du PCB MIN & MAX | 0,4-2,8 mm |

| Dimension MAX | 0.457*508mm |

| Finitions de surface OSEP, ENIG, ETC. | HASL, HASL LF, ENIG, étain par immersion, OSP, argent par immersion, galvanoplastie or dur/or tendre, doigt d'or, OSP sélectif, ENEPIG |

| Foret mécanique MIN | 0,15 mm |

| Foret laser MIN | 0,076 mm |

Améliorer la conception et la fiabilité des circuits imprimés HDI

Des questions ?

Vous trouverez toujours une équipe d’ICAPE Group à proximité de vous et de votre entreprise. Partout dans le monde, nos unités commerciales sont dotées d’experts locaux, à votre disposition pour répondre à toutes vos questions. Contactez-nous dès aujourd’hui !