ICAPE Group fournit à l'industrie ferroviaire des circuits imprimés IMS (substrats métalliques isolés)/MC (âme métallique) et en matériau FR4 bénéficiant d'une certification feu/fumée.

ICAPE Group est l’une des sociétés commerciales les plus importantes et les plus prospères dans le domaine de la fabrication de circuits imprimés et de pièces techniques connexes. Le groupe offre une gamme complète de services technologiques à des clients de divers secteurs à travers le monde, dont l’industrie ferroviaire, par le biais de ses trois solutions commerciales : IQTS (ICAPE Quick Turn Service, ou livraison express de circuits imprimés), HMLV (High Mix Low Volume, ou petits et moyens volumes en délais standard) et la production de masse.

Référence : CREPIM : expert en matériaux et essais de résistance au feu – www.crepim.com

Bien consolidé par sa récente introduction en Bourse en juillet 2022, ICAPE Group est prêt à poursuivre son évolution positive et à fournir une assurance qualité, un service commercial et à la clientèle, ainsi qu’une assistance technique de premier ordre à ses clients dans le monde entier.

En quoi consiste la norme européenne EN 45545 ?

Adoptée en 2013, la norme européenne EN 45545 (Exigences pour les matériaux et composants) est obligatoire en Europe pour tous les types de matériaux utilisés dans l’industrie ferroviaire, afin de garantir le niveau le plus élevé de sécurité pour protéger les passagers et le personnel ferroviaire contre les incidents liés à des incendies à bord. La deuxième partie de la norme, EN 45545-2, définit des exigences plus strictes concernant le comportement à la fumée et au feu des matériaux et des composants. Le paragraphe « R25 » de la norme EN 45545-2 spécifie les méthodes d’essai, les conditions d’essai et les exigences de performances en matière de réaction au feu pour les cartes de circuits imprimés.

Quelles sont les définitions des tests permettant d’obtenir la certification feu/fumée selon la norme EN 45545-2 R25 ?

Il existe deux conditions d’essai pour les matériaux de base des circuits imprimés, dont le masque de soudure, et le revêtement conforme après l’assemblage :

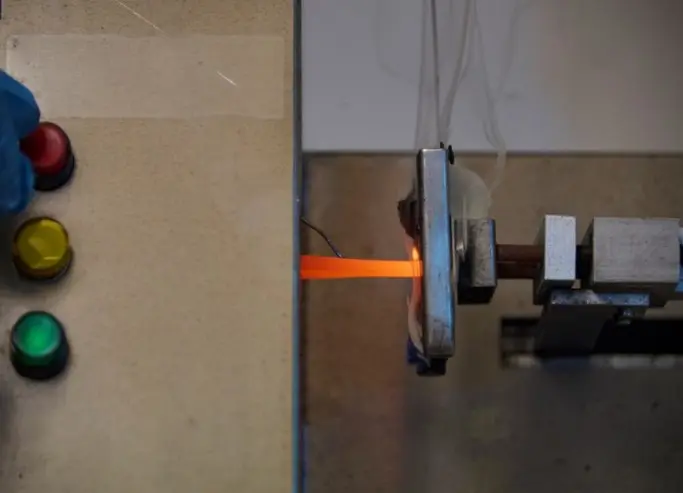

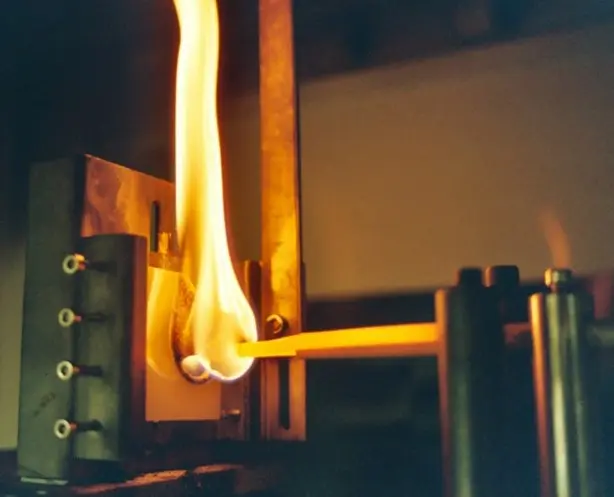

Essai au fil incandescent : essai d’allumabilité dédié à la mesure du temps d’allumage et de la persistance de la flamme – NF EN 60695-2-10/11/12.

Le test simule une surtension électrique ou électronique sur le circuit imprimé. Un fil incandescent applique une chaleur locale à une température pouvant atteindre 960 °C sur quelques millimètres carrés du sujet du test pendant 30 secondes. Des paramètres tels que la durée de la combustion, la persistance de la flamme et la présence de gouttes sont évalués et mesurés après le retrait du fil incandescent.

La température du fil peut varier entre la température ambiante et 960 °C, ce qui permet de déterminer des paramètres comme l’indice d’inflammabilité au fil incandescent (GWFI) ou la température d’allumage au fil incandescent (GWIT) ou de valider le comportement à une température donnée (750 °C, 850 °C, etc.).

Essai de fumée selon la norme ISO 5659-2

Principe de la mesure de la fumée : l’objectif de l’essai de fumée de la norme ISO 5659-2 est d’exposer un matériau à des conditions thermiques spécifiées de pyrolyse et de combustion dans le cadre d’un processus continu. La variation de la densité optique de la fumée produite lorsque celle-ci est dispersée dans un volume d’air fixe est enregistrée pendant toute la durée de l’essai. La courbe de la densité de la fumée en fonction du temps est utilisée pour calculer les chiffres spécifiques de la densité optique, qui peuvent être utilisés pour déterminer les valeurs VOF4, Ds4min ou Dsmax pour la fonction spécifique du produit. L’essai est effectué dans une chambre d’un volume de 0,5 m3. L’échantillon est placé dans un petit support métallique avec un seul côté du circuit imprimé exposé, puisqu’il s’agit uniquement d’un test de surface. Le récipient est ensuite placé à l’intérieur de la chambre, sous un cône chauffant, en position horizontale. Le niveau d’irradiance du cône chauffant est réglé sur l’un des niveaux suivants, selon la fonction spécifique du produit :

• 25 kW/m2 en l’absence de flamme pilote ;

• 25 kW/m2 en présence d’une flamme pilote ;

• 50 kW/m2 en l’absence de flamme pilote.

Technologie et matériaux couverts par les certifications EN 45545-2 d’ICAPE Group. La norme EN 45545-2 définit trois niveaux de risques : HL1, HL2 et HL3 ; HL1 étant l’exigence la moins élevée et HL3 la plus élevée. Les certifications d’ICAPE en vertu de la norme EN 45545-2 sont toutes conformes au niveau le plus élevé, HL3.

Les certifications d’ICAPE Group selon la norme EN 45545-2 couvrent une large gamme de technologies et de matériaux.

– Toutes les technologies s’appuient sur le matériau de base FR4 avec une température de transition vitreuse de 130, de 150 ou de 170, une épaisseur de 0,4 à 6,8 mm et un masque de soudure vert.

– Les circuits imprimés IMS (substrat métallique isolé) et MC (âme métallique) avec une conductivité thermique de 3,0 W/m*K et un masque de soudure noir ou blanc.

– Les revêtements conformes AVR-80 – ICAPE Group a également étendu son service aux clients pour inclure la certification des revêtements conformes AVR-80, un revêtement acrylique transparent et flexible, destiné à la protection des circuits électroniques après assemblage.

Les projets et demandes futurs non couverts par les certifications susmentionnées peuvent être certifiés sur demande. Pour plus d’informations sur la certification feu/fumée, veuillez contacter le Service technique d’ICAPE Group à l’adresse suivante : [email protected]