CIRCUITS IMPRIMÉS MANUFACTURING

Processus

Tous les processus de fabrication dévoilés étape par étape. Suivez les équipes d’ICAPE Group à l’intérieur de nos usines de circuits imprimés pour en savoir plus sur les secrets de leur fabrication.

Quelles sont les différentes étapes de la fabrication des circuits imprimés ?

Dans le monde complexe de l’électronique, les circuits imprimés sont au cœur de l’innovation. Ces composants compacts mais puissants constituent le pilier des appareils électroniques, permettant un flux continu de signaux électriques. Vous êtes-vous déjà interrogé(e) sur le parcours fascinant des circuits imprimés, depuis leur création jusqu’à leur intégration ? L’article suivant plonge dans l’ensemble du processus de fabrication des circuits imprimés, dévoilant chaque étape de manière précise et claire. Depuis la phase initiale de conception jusqu’aux processus complexes de gravure et d’assemblage, nous allons vous guider à travers le réseau complexe de techniques et de technologies qui transforment les matières premières en circuits imprimés fonctionnels. Que vous soyez des ingénieurs expérimentés, des amateurs curieux ou simplement des personnes intriguées par la magie qui se cache derrière vos gadgets électroniques, rejoignez-nous pour ce voyage dans l’univers passionnant de la fabrication des circuits imprimés. Préparez-vous à assister à l’alchimie qui transforme le cuivre, la fibre de verre et les soudures en circuits perfectionnés qui alimentent les appareils sur lesquels nous comptons au quotidien.

Ingénierie de pré-production

Comment conçoit-on un circuit imprimé ?

Tout commence avec le Service d’ingénierie. Celui-ci reçoit le fichier GERBER, le vérifie et le compare à la commande, aux normes de l’IPC et aux capacités des fournisseurs.

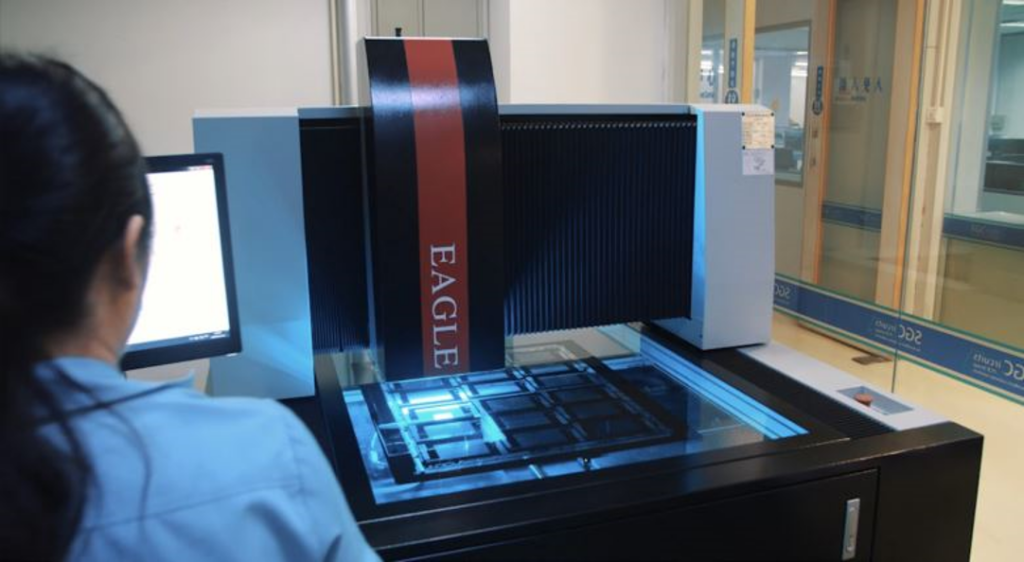

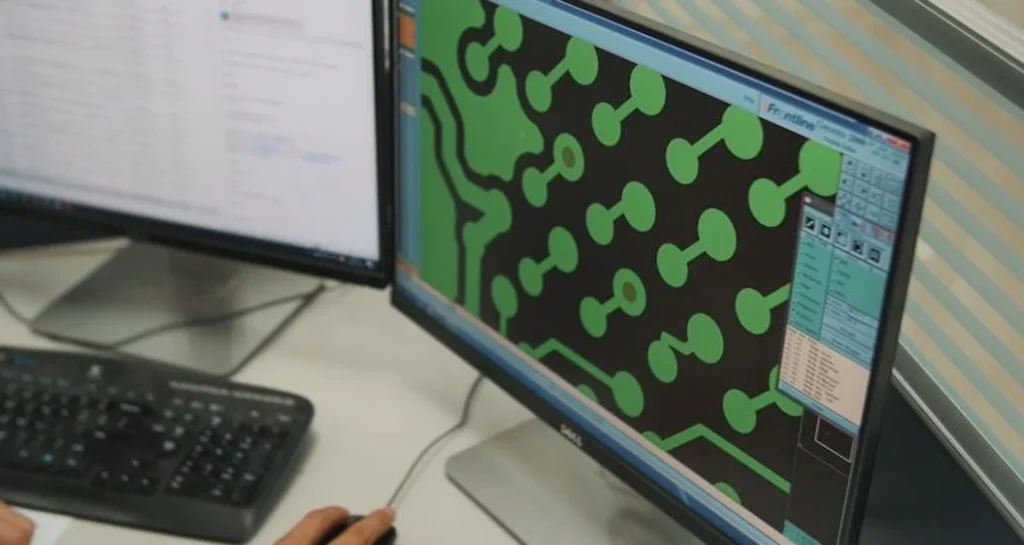

1 - Vérification du fichier Gerber

Les ingénieurs d’ICAPE Group procèdent à un examen de la conception pour la fabrication (DFM), vérifient les données, les couches de cuivre, le dessin technique, les spécifications, ainsi que les lignes et l’espace entre les pistes. Une fois que cela est fait, nous créons si nécessaire un fichier appelé « Questions techniques ».

2 - Examen de la DFM

Ce fichier est envoyé au client afin de proposer une solution ou une amélioration possible, comme différentes méthodes de panélisation, le type de masque de soudure, la conception, le matériau de base, la marque ou les spécifications et même d’autres technologies, afin que le projet soit réalisable et rentable dans les usines partenaires sélectionnées conformément aux normes de l’IPC.

3- Examen de la DFM par le partenaire

Notre usine partenaire entre en scène, reçoit les données, procède à un deuxième examen de la conception pour la fabrication (DFM) et commence à combiner les modèles de circuits sur le panneau de production.

4 - Impression de la maquette

Chaque couche du circuit imprimé est vérifiée et transférée sur la machine d’impression. Nous disposons d’une maquette pour chaque couche : interne, externe, masque de soudure, impression de marquage, ainsi que des couches spéciales comme les vias, les masques pelables, le carbone, etc. Toutes ces maquettes peuvent être utilisées pour des milliers de panneaux.

Matériaux de base

Comment sélectionne-t-on et prépare-t-on les matériaux de base ?

Découvrez comment les panneaux sont stockés et préparés avant de passer aux étapes suivantes du processus de fabrication !

1 - STOCKAGE

Tous les fabricants de circuits imprimés ne produisent pas les matières premières de base, comme les pré-imprégnés ou les feuilles de cuivre. Toutes les matières premières sont fournies conformément aux exigences techniques d’ICAPE Group. Les matériaux sont stockés par type, par épaisseur totale, par épaisseur de cuivre et par marque.

2 - PRÉPARATION DES COMMANDES

En fonction de la commande, l’usine sélectionne les matériaux requis dans la zone de stockage. Les panneaux sont déballés et préparés pour le processus.

3 - CONTRÔLES

Le contrôle de chaque lot est un point essentiel. Le cuivre et les épaisseurs totales sont soigneusement contrôlés à l’aide d’outils de grande précision, afin de veiller à ce qu’ils respectent les besoins des clients, en fonction de la technologie à créer.

4 - DÉCOUPE

Le panneau doit être découpé à la taille de production. À l’heure actuelle, la finition des bords et la géométrie des panneaux sont très importantes pour l’enregistrement des dispositifs à couplage de charge et les équipements de manutention.

5 - FINITION DES ANGLES

La plupart des entreprises ont arrondi les angles des panneaux, afin de réduire les problèmes de rayures et de faciliter la manipulation lors des étapes suivantes du processus de fabrication.

Inner Layer

The inner layer

The inner layer imaging is a very technical step of the process which happens in a clean and yellow room. Why ? Because the dry film is UV sensitive and to avoid any shorts and opens on the inner layer, a level between 3000 and 4000 dust particles per cubic meters must be reached.

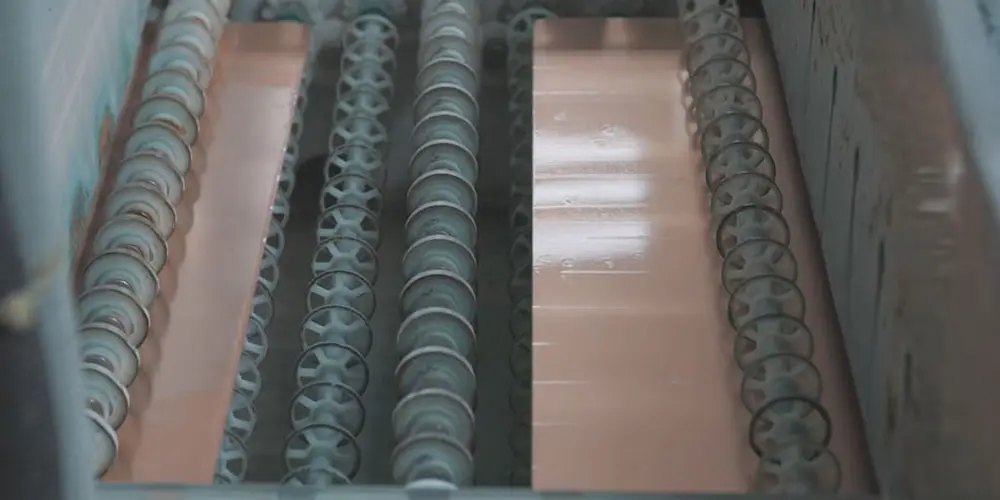

1 - CLEANING

The cleanroom uses overpressure to protect and remove any dust coming from outside of the cleanroom. Before entering the cleanroom, the panels are cleaned. Depending on the thickness of the inner layers, the processes are different. For layers thinner than 500 micrometers, the chemical process is used. For thicker layers, the mechanical process is preferred.

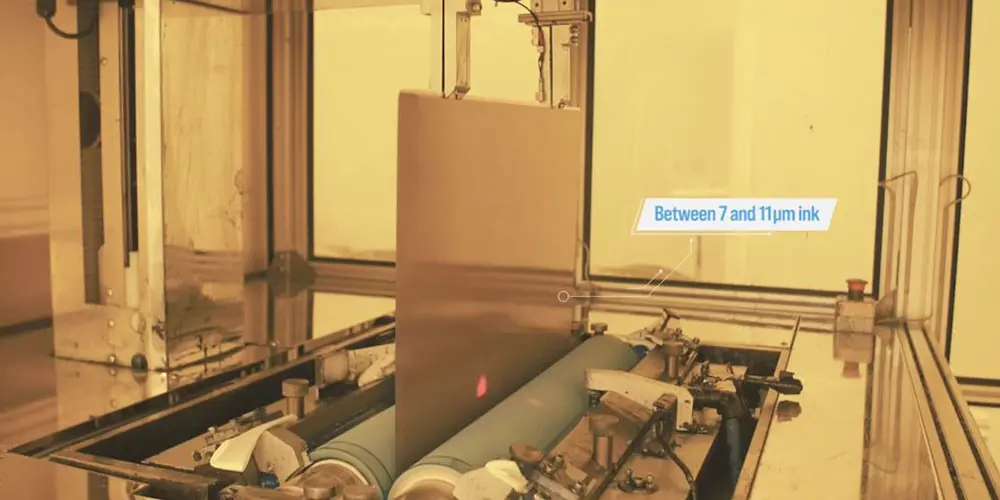

2 - ENDUCTION

When panels arrive in the cleanroom, they are heated, then the photoresist film or the ink ( beteween 7 and 11 µm) is automatically applied onto the panel.

3 - REGISTRATION AND INSOLATION

The boards are registered at +/- 15 to 30 micrometers with 2 or 4 CCD Cameras. A vacuum is created, then a blast of UV light is applied with an average of 1 to 20 seconds depending on the process: this is the insolation. The boards are polymerized and ready to be developed.

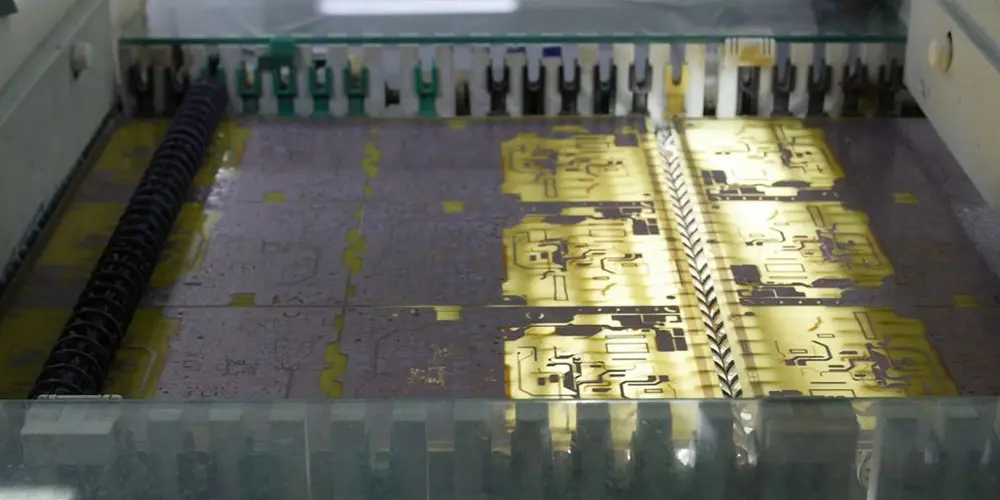

4 - DEVELOPING AND ETCHING

For the development phase, the board is washed with an alkaline solution which removes the photoresist left unhardened. From there, we can see the inner layer image for the first time. Etching is the critical step in layer imaging. The unprotected copper is removed and defines the pattern. After stripping the ink, the photoresist film is now completely removed.

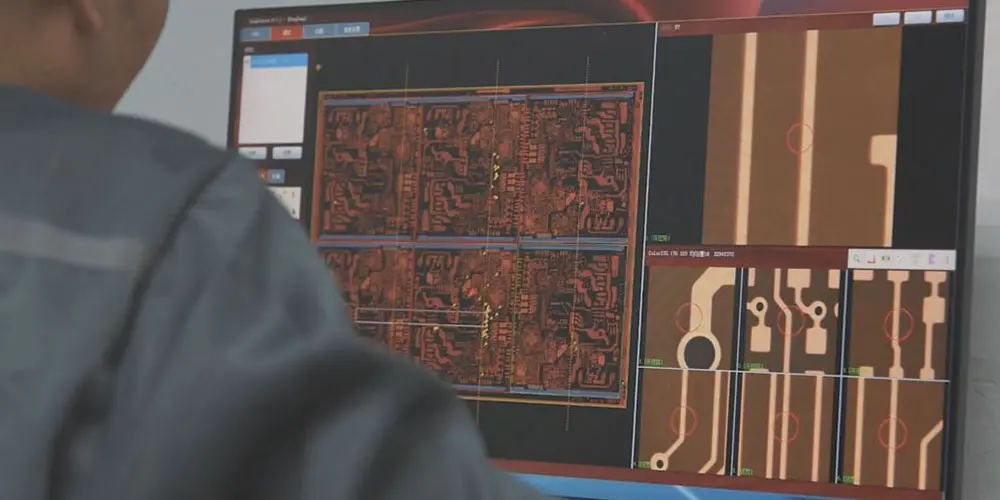

5 - AUTOMATIC OPTICAL INSPECTION (AOI)

After the Multilayer lamination, it is impossible to correct errors occurring on the inner layers. The Automatic Optical Inspection will confirm a total absence of defects. The original design from the GERBER file serves as a model. If the machine detects any inconsistencies, a technician will assess the problem.

Stratification

En quoi consiste la stratification des circuits imprimés ?

Rejoignez-nous pour découvrir l’étape de la stratification dans le cadre du processus de fabrication des circuits imprimés ! Après l’imagerie de la couche interne, les étapes suivantes pour les cartes sont le positionnement et la stratification. Suivez-nous dans notre usine de circuits d’interconnexion à haute densité en Chine !

1 - PRÉPARATION

Les panneaux sont lavés pour éliminer la surface corrodée du cuivre ainsi que les éventuelles traces de doigts, les résidus de film sec, les résidus de carbonate et d’agent anti-mousse provenant du décapage du film sec.

2 - MICRO-GRAVURE

La micro-gravure est une condition essentielle pour obtenir un traitement à l’oxyde brun ou noir homogène et adéquat. Le processus permet de réduire l’épaisseur du cuivre de 0,2 à 1 micromètre.

3 - OXYDE NOIR

Le traitement à l’oxyde brun ou noir est utilisé pour améliorer l’adhérence de la résine époxy et éviter tout problème, comme le délaminage.

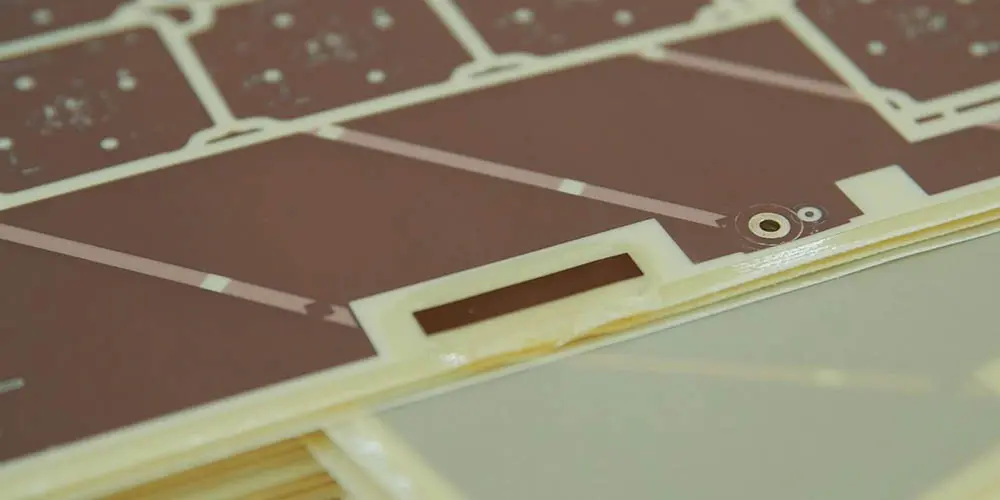

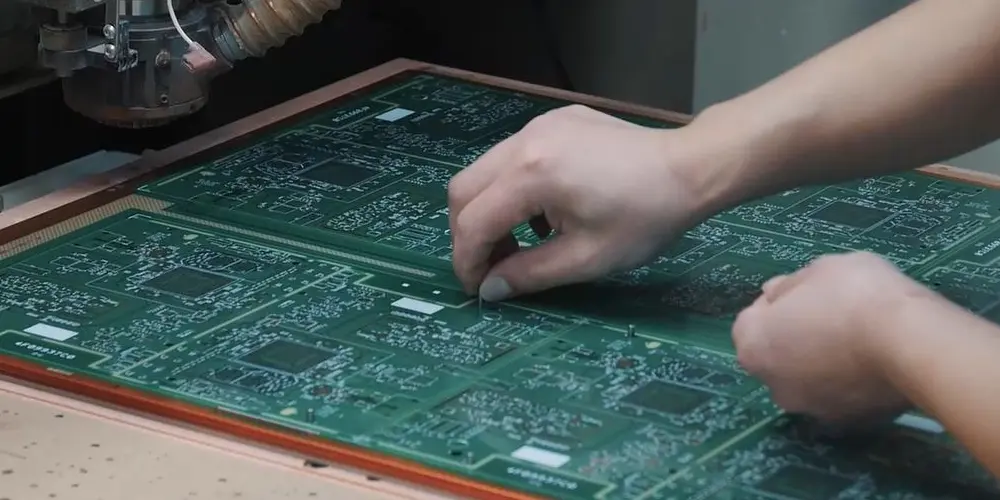

4 - EMPILAGE DE LA COUCHE INTERNE

L’opérateur/trice empile la couche interne et le pré-imprégné sur l’encolleuse, ce qui permet de coller l’ensemble. Après le collage, nous avons recours à des rivets. Le processus de rivetage vient compléter le positionnement et renforcer l’ensemble formé par la couche interne et le pré-imprégné. Cela solidifie l’empilage et garantit que celui-ci ne bougera pas au cours du processus de stratification.

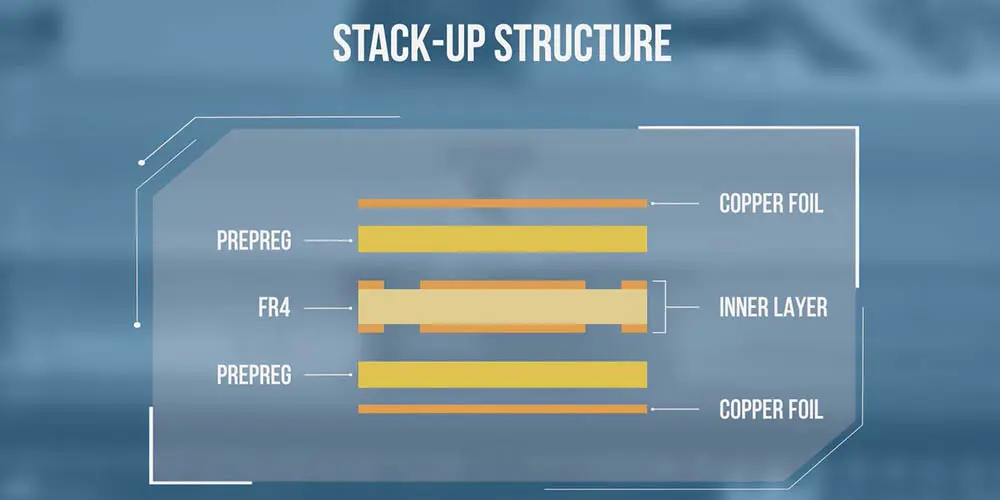

5 - EMPILAGE

La feuille de cuivre est enserrée entre une pièce en acier inoxydable et un pré-imprégné. Cet acier inoxydable crée une surface dure et plane. La feuille de cuivre complète l’empilage. Le panneau est désormais composé en haut et en bas d’une feuille de cuivre et d’un pré-imprégné entourant la couche interne.

6 - STRATIFICATION

L’empilage est placé à des températures extrêmes, en fonction des fiches techniques des matériaux. La pression à l’intérieur de la machine de stratification est de 180 tonnes par mètre carré et le processus peut durer jusqu’à 2 heures. Après avoir été exposées à une pression et à une température élevées, les couches forment une seule carte, qui est ensuite pressée à froid. Les panneaux seront démoulés ultérieurement.

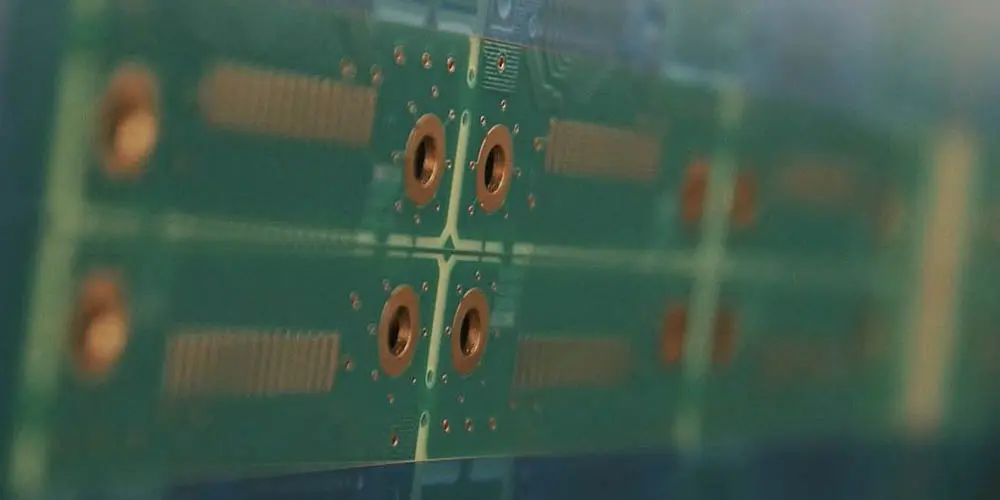

7 - POSITIONNEMENT DES TROUS

Ces cartes neuves seront préparées avec les trous de positionnement à l’aide d’une machine à rayons X. Elles seront ensuite ébavurées, chanfreinées et arrondies aux angles.

Perçage

Quel est le niveau de complexité du processus de perçage ?

Le cinquième épisode consacré au parcours de nos circuits imprimés correspond à l’un des processus les plus spectaculaires de notre série Web : le perçage ! Il s’agit non seulement du processus le plus impressionnant, mais aussi du plus irréversible ! En effet, cette étape doit être mise en œuvre avec le plus grand soin, car même une petite erreur peut entraîner des pertes importantes. Découvrez les différentes étapes de ce processus (perçage mécanique ou au laser, diamètre minimum ou encore contrôles) en suivant nos deux experts d’ICAPE Group dans l’une de nos usines partenaires en Chine.

1 - PRÉPARATION

Pour un meilleur niveau de précision et de gestion thermique, des matériaux spécifiques sont utilisés, tels que l’aluminium, le bois ou la mélamine, en haut et en bas de l’empilage.

2 - CONTRÔLES DES OUTILS

Le foret doit être parfaitement formé et respecter les règles relatives au nombre de trous pouvant être réalisés par un même outil. Pour les circuits imprimés de haute technologie, seuls des outils neufs sont utilisés. Pour les circuits imprimés standard, les forets sont affûtés jusqu’à 3 fois avant d’être remplacés.

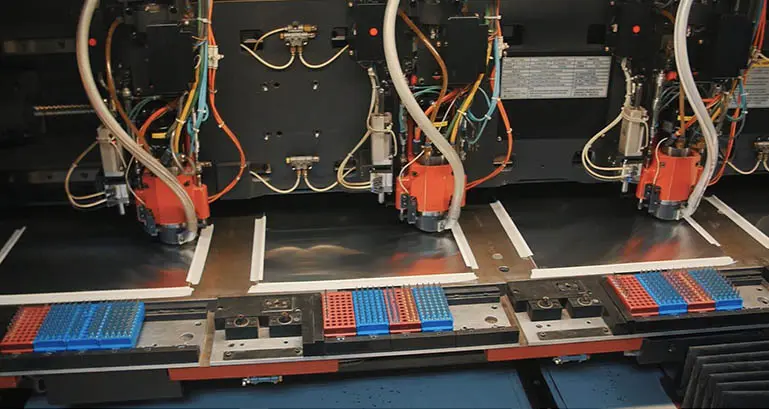

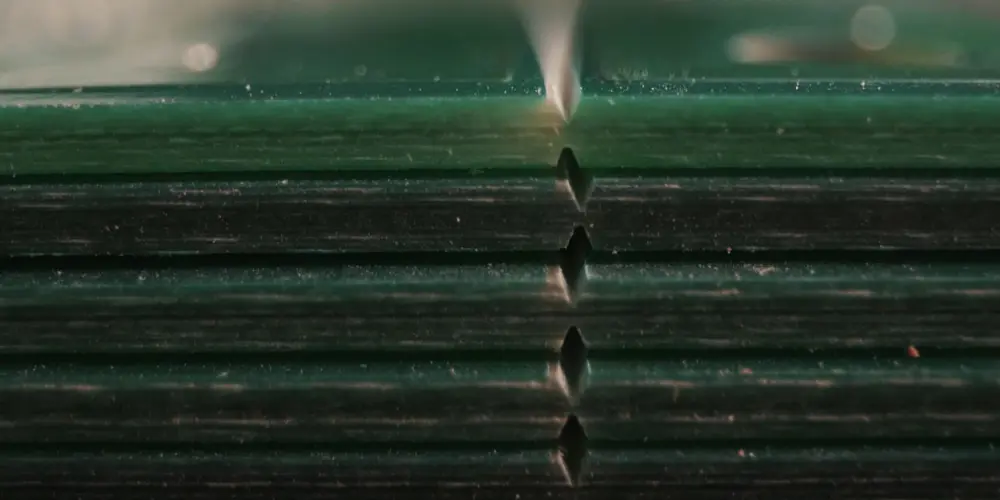

3 - PERÇAGE MÉCANIQUE

Selon les séries, la perceuse gère un panneau à la fois pour les produits de haute technologie. Cependant, il est également possible d’installer jusqu’à 4 panneaux en même temps, en fonction de l’épaisseur, avec 1 à 6 têtes de perçage. Dans les années 1990, nous avions l’habitude de percer un diamètre minimum de 400 micromètres. Aujourd’hui, nous pouvons percer un minimum de 150 micromètres.

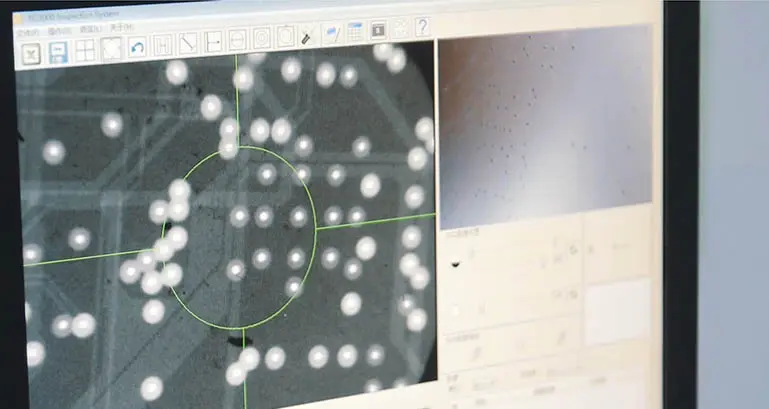

4 - CONTRÔLES

Pour faciliter le contrôle visuel, les différentes tailles de trous sont percées sur le bord de chaque carte et inspectées à la fin de l’étape de perçage. Les panneaux sont également contrôlés automatiquement à l’aide d’une machine de vérification des trous. Pour le contrôle interne, les cartes sont passées dans la machine à rayons X, qui vérifie l’ensemble du positionnement par rapport à la couche interne.

5 - PERÇAGE AU LASER

La machine de perçage au laser peut générer des vias de 50 à 150 micromètres. Les outils actuels s’appuient sur deux types principaux de laser : UV ou CO2, ou parfois les deux à la fois, selon le processus. Dans ce cas, il n’existe pas de matériau supérieur ou inférieur, nous ne pouvons donc percer qu’un panneau à la fois et le laser s’arrête lorsqu’il atteint le cuivre de la couche N-1. Deux contrôles principaux permettent de s’assurer que les trous de perçage respectent les dimensions requises et de vérifier la propreté.

Cuivre chimique et autocatalytique

Comment fait-on pour déposer du cuivre sur un circuit imprimé ?

Le dépôt chimique de cuivre, également appelé cuivre autocatalytique, crée la liaison électrique entre la couche interne et la couche externe.

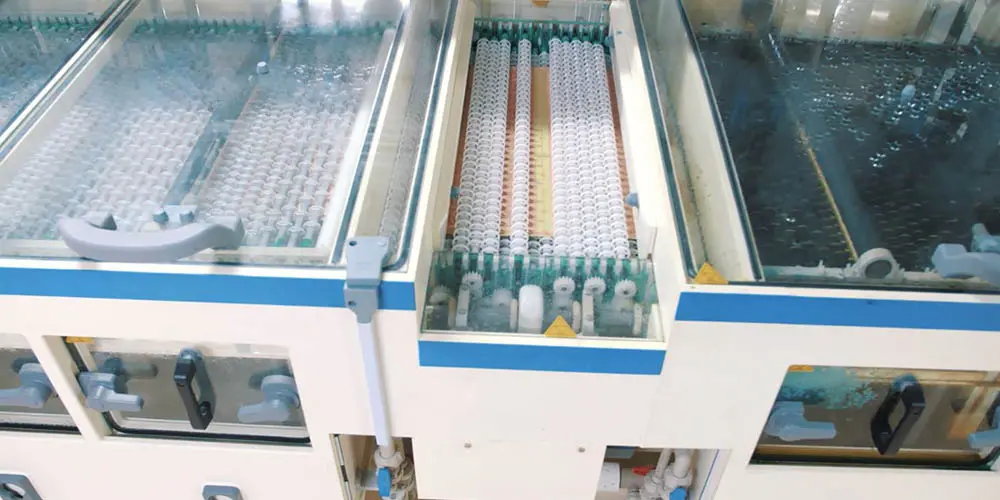

1 - NETTOYAGE STANDARD

Avant le dépôt du cuivre chimique, la carte doit être propre. Pour le processus standard, les premiers bains nettoient et éliminent tous les résidus du perçage.

2 - NETTOYAGE AU PLASMA

Pour les produits de haute technologie, un procédé au plasma est préférable : capable d’éliminer les résidus les plus durs, tels que les polyimides, le FR4 à température de transition vitreuse élevée, le Téflon et les matériaux micro-ondes RF. Ce procédé optionnel permet d’obtenir un excellent niveau de rugosité et de mouillabilité pour le dépôt chimique du cuivre.

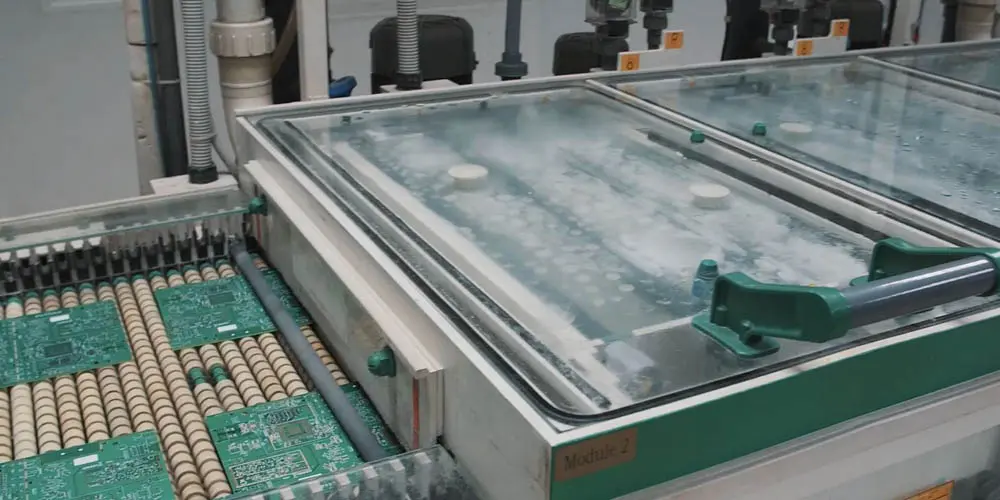

3 - PLACAGE AU PALLADIUM

Plusieurs traitements chimiques permettent d’obtenir des trous conducteurs : il est possible d’utiliser du cuivre, du palladium, du graphite, du polymère, en fonction de la technologie de circuit imprimé à créer. Les cartes sont immergées dans un bain de palladium, également appelé bain d’activation, afin de déposer une fine couche de palladium.

4 - PLACAGE AU CUIVRE

Constamment en mouvement, les panneaux passent à travers le bain afin d’éliminer les éventuelles bulles d’air qui se seraient formées à l’intérieur des trous. Le palladium produit une réaction chimique, de telle sorte qu’un dépôt de cuivre chimique de 1 à 3 micromètres est attiré sur toute la surface du panneau et sur les trous récemment percés.

5 - CONTRÔLES

Le contrôle est effectué à la fin de ce processus. Il s’agit principalement d’un test de rétroéclairage pour vérifier la porosité et le revêtement du cuivre.

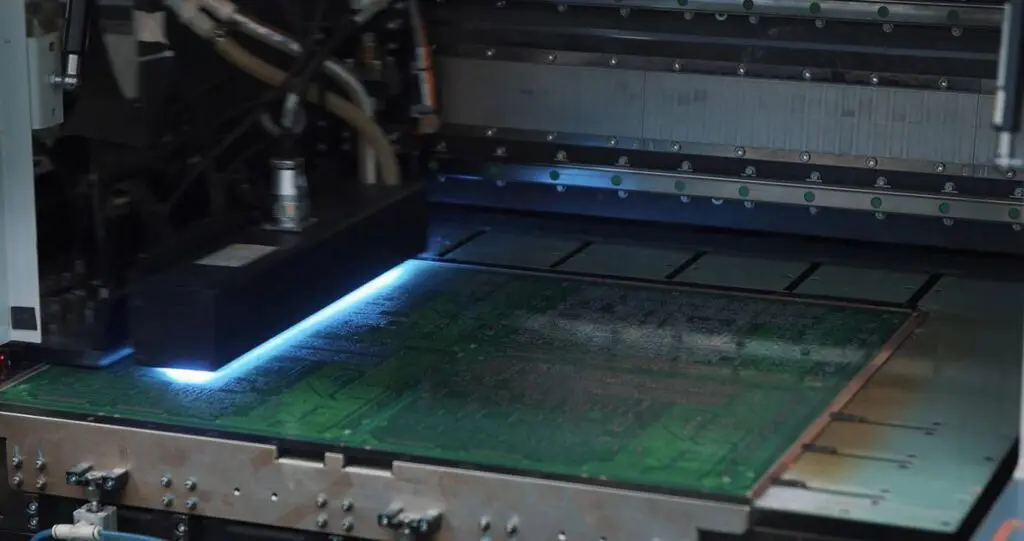

Imagerie de la couche externe

Comment fait-on pour créer une image de couche externe parfaite ?

L’imagerie de la couche externe est similaire à celle de la couche interne, mais elle est beaucoup plus complexe en raison des trous et de la rugosité de la surface. Voyons comment se déroule cette étape spectaculaire du processus de fabrication des circuits imprimés !

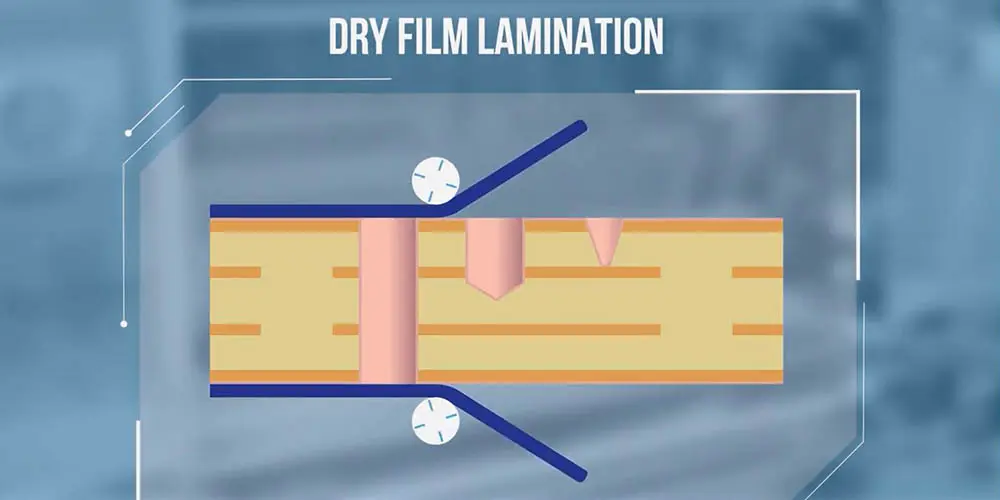

1 - PRÉPARATION ET STRATIFICATION

La surface est préparée : les cartes d’une épaisseur inférieure à 500 micromètres sont soumises à un processus de nettoyage chimique, tandis que les cartes plus épaisses font l’objet d’un processus de nettoyage mécanique à l’aide de brosses abrasives. Les cartes sont chauffées pour une meilleure adhérence du film photorésistant. Elles sont ensuite revêtues d’une stratification automatique sur les axes X et Y. Le bord est coupé directement par la machine.

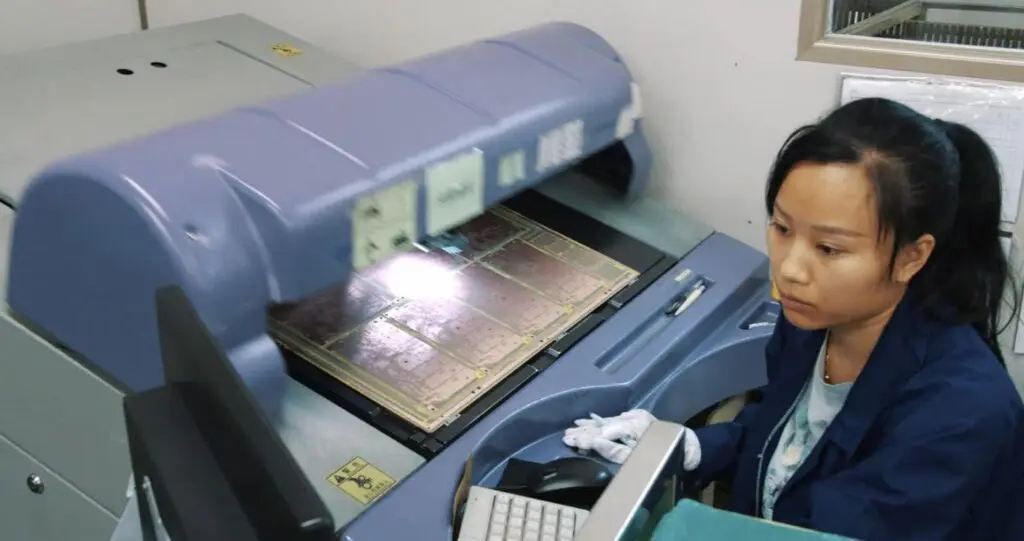

2 - POSITIONNEMENT ET INSOLATION UV

Pour l’insolation semi-automatique, la maquette est à nouveau contrôlée avant d’être introduite dans la machine. Le positionnement est effectué optiquement entre les trous et les cibles, à l’aide de 2 ou 4 caméras CCD. Une fois que le panneau répond aux critères de qualité, un vide est appliqué, puis la carte reçoit un jet de lumière UV pendant 1 à 20 secondes pour polymériser le film photorésistant, créant ainsi une image du tracé du circuit.

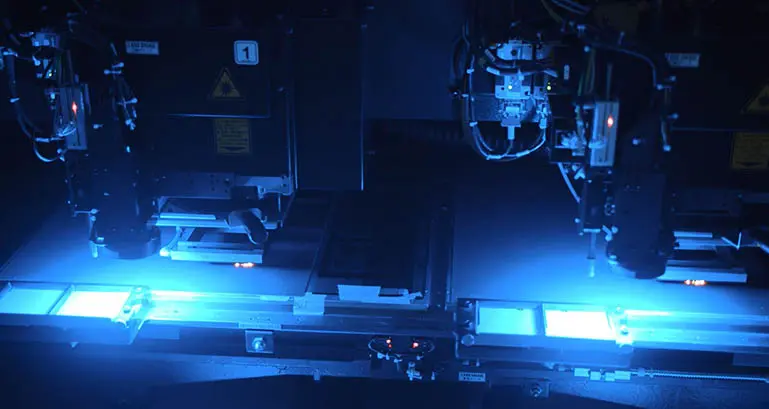

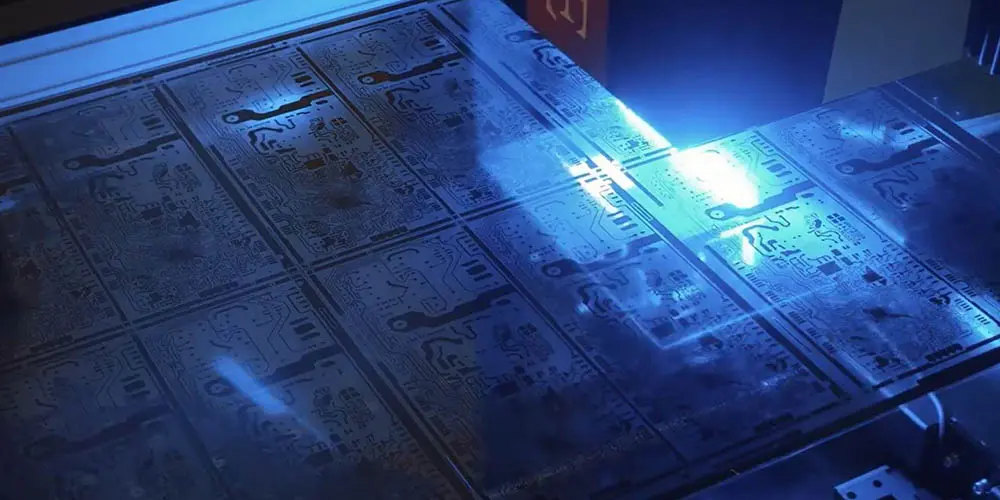

3 - POSITIONNEMENT ET INSOLATION LASER

L’imagerie directe au laser est utilisée pour les produits haut de gamme et les matériaux à haute densité. Cette machine est entièrement automatique, de sorte que le chargement, le positionnement avec 4 caméras CCD et le transfert de l’image de la couche se font en quelques secondes. L’imagerie directe au laser joue également un rôle important en cas de tolérances étroites et de positionnement serré (par exemple, 50 micromètres ou moins).

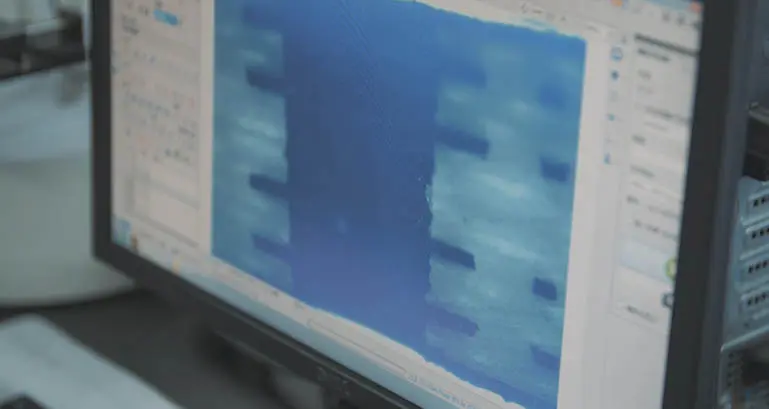

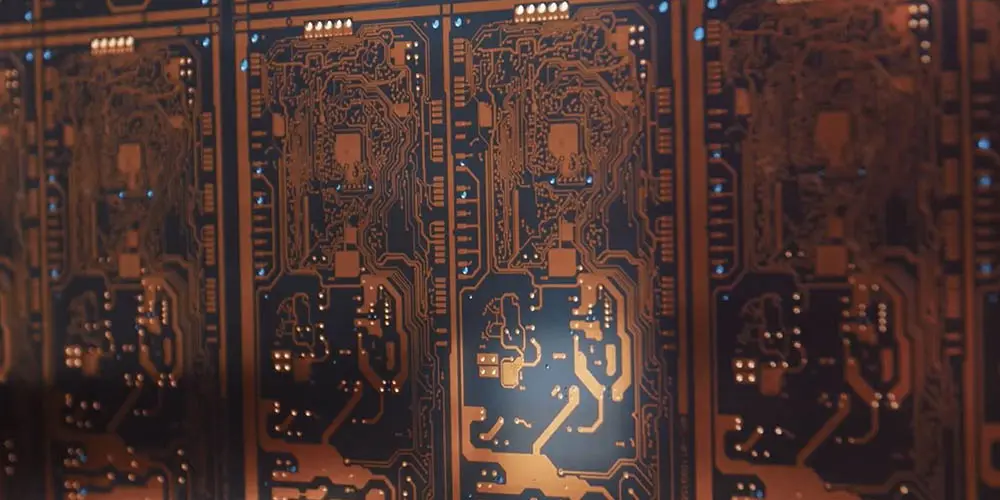

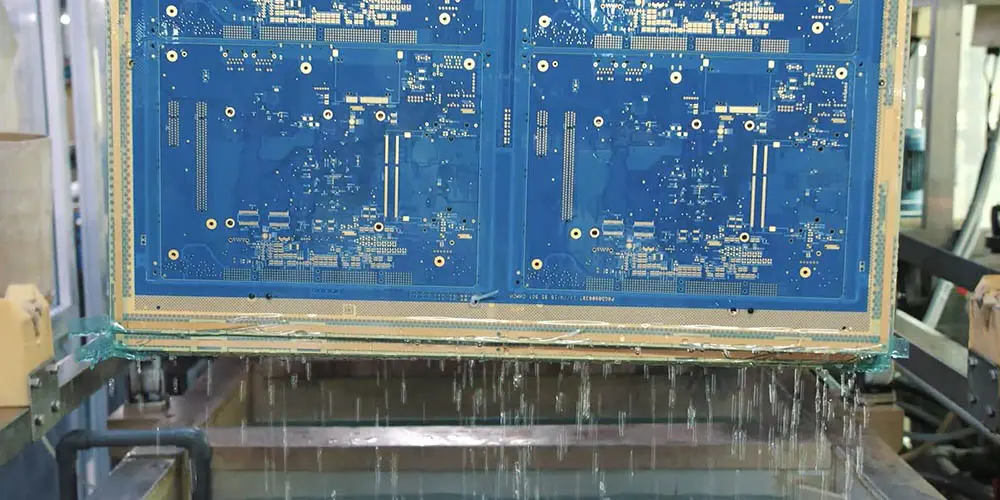

4 - DÉVELOPPEMENT

Une fois l’insolation terminée, la protection du film sec est retirée. Les zones non exposées à la lumière UV ou au laser ne sont pas durcies et vont être dissoutes dans le bain de sodium de développement, ce qui donne aux cartes cette magnifique couleur bleue. L’image de la couche externe est maintenant imprimée, prête à recevoir le cuivre électrolytique.

5 - INSPECTION OPTIQUE AUTOMATISÉE

L’inspection optique automatisée des couches externes confirme l’absence totale de défauts, qu’il s’agisse de courts-circuits ou de circuits ouverts. Comme pour la couche interne, le dessin original du fichier GERBER sert de modèle pour la caméra optique. Si la machine détecte une incohérence, un(e) technicien(ne) évalue le problème.

Cuivre électrolytique

En quoi consiste le dépôt de cuivre électrolytique ?

Le cuivre peut être déposé par électrolyse sur la carte selon deux processus : le cuivrage total ou sélectif.

1 - CUIVRAGE TOTAL

Le cuivre est déposé par électrolyse sur toute la surface, ainsi qu’à l’intérieur des trous, pour améliorer la planéité et la répartition. Le cuivre électrolytique crée une électrolyse, c’est-à-dire un flux de courant électrique à travers un liquide, qui provoque des changements chimiques. Après plusieurs bains de 3 minutes chacun, l’électrolyse se produit, le cuivre dans le bain agit comme une anode et les cartes comme une cathode.

2 - CONTRÔLES

Le cuivre est désormais plus épais et plus fiable, avec environ 10 à 13 micromètres de cuivre. L’étape suivante pour ces cartes sera l’imagerie de la couche externe.

3 - CUIVRAGE SÉLECTIF - DÉPÔT DE CUIVRE

Le cuivre est déposé par électrolyse, mais en quantité beaucoup plus importante. Pour créer une bonne connexion et une bonne conductivité entre les trous, les cartes ont besoin d’au moins 20 à 25 micromètres de cuivre à l’intérieur des parois des trous, conformément aux normes de l’IPC. Faisant office d’anode, le cuivre est déposé sur les cartes au cours d’un bain de 60 minutes.

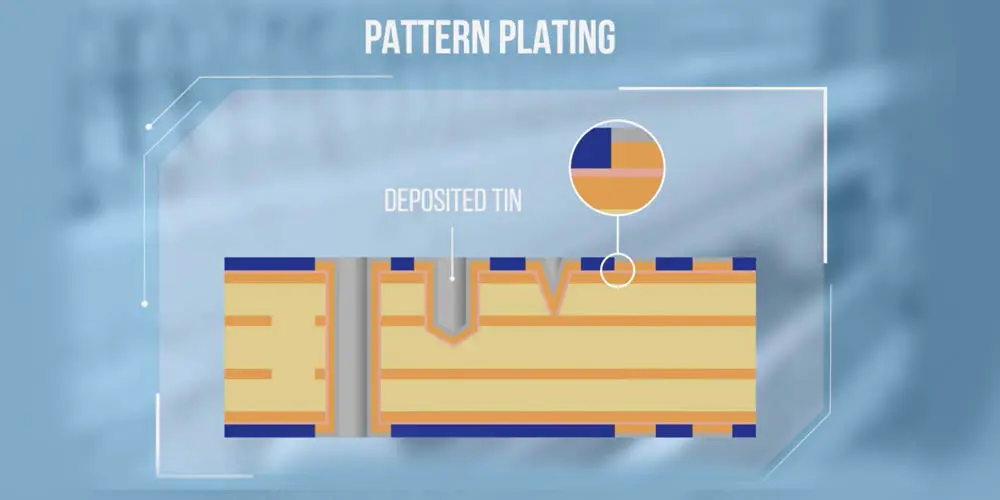

4 - CUIVRAGE SÉLECTIF - DÉPÔT D'ÉTAIN

Après un bain de rinçage, les cartes sont immergées dans de l’étain électrolytique, qui recouvre tout le cuivre avec une couche d’environ 1 à 3 micromètres. L’étain est essentiel pour protéger le cuivre pendant le processus de gravure.

5 - CONTRÔLES

Une fois que les cartes sont complètement recouvertes, elles font l’objet de tests avec une méthode non destructive pour vérifier l’épaisseur de la couche.

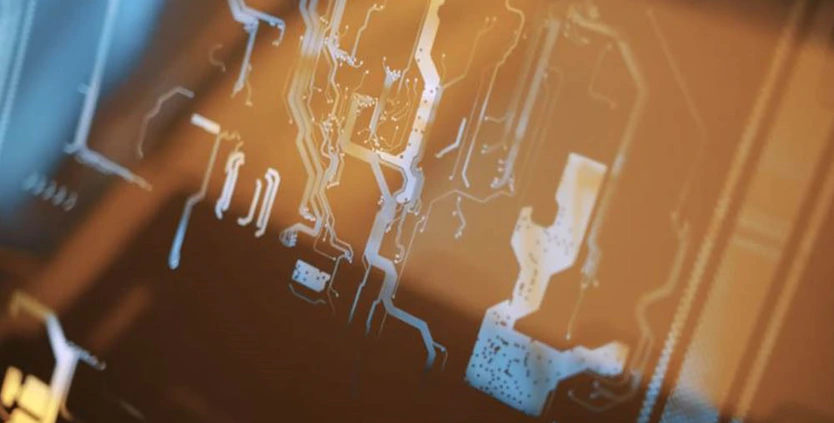

Gravure des circuits imprimés

En quoi consiste la gravure ?

La gravure est un processus chimique complexe qui élimine le cuivre et l’étain indésirables sur les cartes.

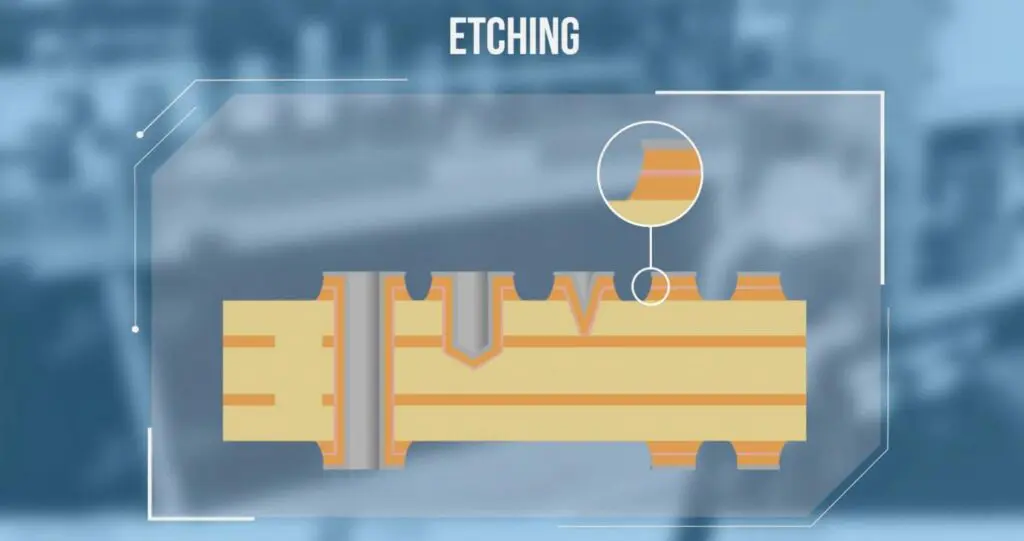

1 - DÉCAPAGE DU FILM

La première étape commence avec le film sec. Tous les résidus sont dissous et le film est décapé, exposant ainsi le cuivre indésirable.

2 - GRAVURE

L’étape de gravure commence dans un bain de solution chimique. Le défi consiste à éviter une gravure excessive ou insuffisante, qui empêcherait d’obtenir une paroi droite. En ce qui concerne la couche interne, le cuivre exposé est gravé et définit le tracé. Ici, l’étain protège le cuivre et les trous.

3 - DÉCAPAGE DE L'ÉTAIN

L’étain est éliminé chimiquement et décapé. Les zones conductrices et les connexions sont alors établies correctement.

4 - CONTRÔLES

Un test en laboratoire est effectué pour vérifier l’absence de gravure excessive ou insuffisante, ainsi que l’élimination de toutes les couches de cuivre indésirables, à l’exception de la couche de réserve.

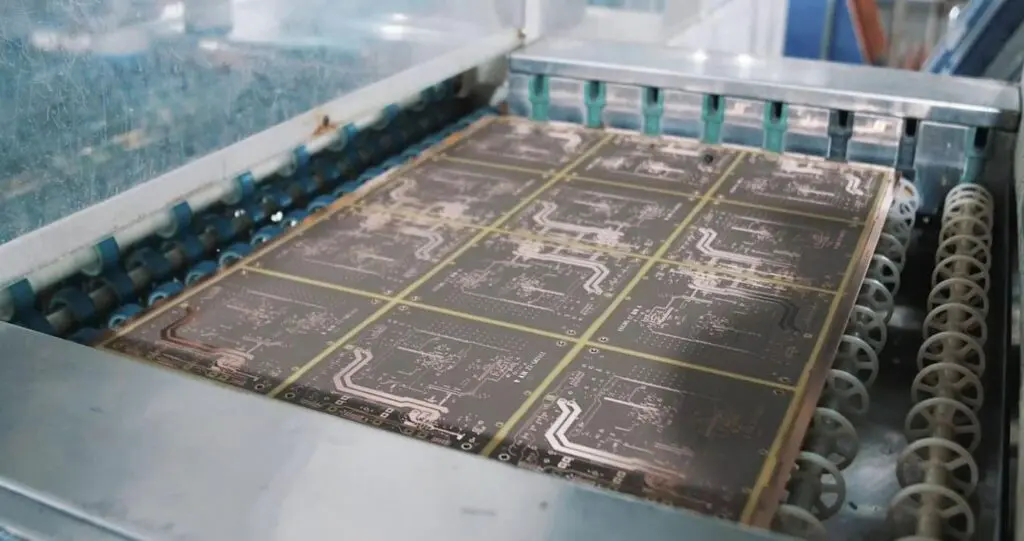

5 - INSPECTION OPTIQUE AUTOMATISÉE

L’inspection optique automatisée est effectuée juste après la gravure. Une comparaison avec les données est réalisée pour mettre en évidence d’éventuelles incohérences et garantir l’absence de défauts. Dans certains cas, un court-circuit ou un circuit ouvert peut être réparé à ce stade.

Masque de soudure des circuits imprimés

Pourquoi des masques de soudure sont-ils nécessaires pour les circuits imprimés ?

Le masque de soudure est utile à deux titres. En premier lieu, il permet d’éviter l’oxydation du cuivre et, en deuxième lieu, de disposer d’une isolation parfaite entre deux traces de cuivre pendant le processus d’assemblage. Il existe différents types de masques de soudure pour circuits imprimés : époxy liquide, photosensible liquide (LPI) ou film sec. Plongeons dans cet univers !

1 - ENDUCTION

Il existe différentes manières d’appliquer le masque de soudure sur un circuit imprimé : application au rideau, sérigraphie ou dépôt par électrospray selon les normes de l’IPC. Avant toute application d’un masque de soudure, les cartes doivent être nettoyées avec une préparation mécanique ou chimique dans une salle blanche surpressurisée, afin d’empêcher la poussière de pénétrer depuis l’extérieur.

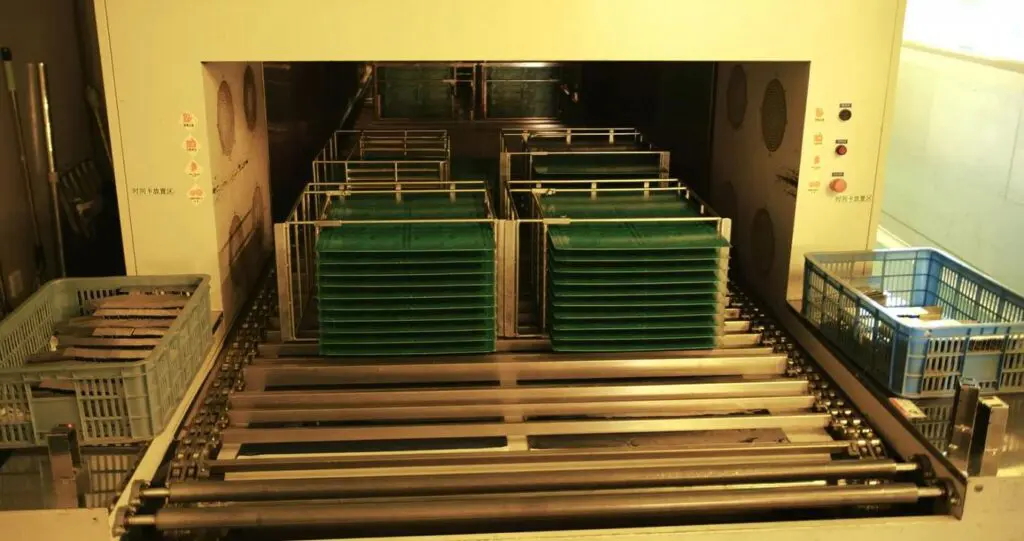

2 - PRÉDURCISSEMENT

Une fois le panneau entièrement recouvert, il doit être prédurci. Cette étape est essentielle et permet d’éliminer tous les solvants de l’encre. Sans cette étape, le positionnement ne se fera pas correctement.

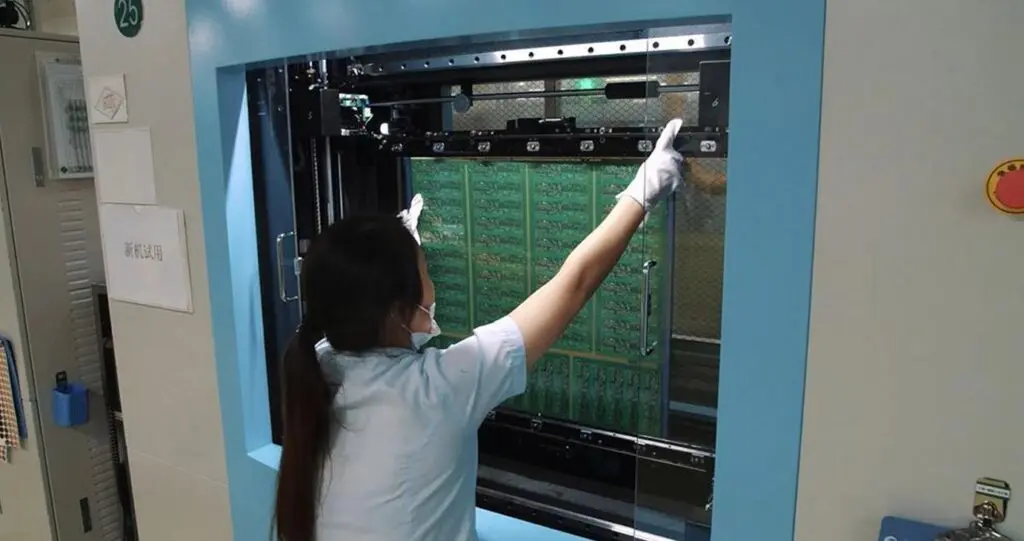

3 - POSITIONNEMENT/INSOLATION

Pour le masque de soudure, l’insolation peut être réalisée avec le positionnement à l’aide de 8 caméras CCD et de la maquette. Les cartes reçoivent un jet de lumière LED pendant quelques secondes pour durcir le masque de soudure aux endroits où la maquette est transparente. L’insolation peut également être réalisée par imagerie directe au laser (LDI). Dans ce cas, aucune maquette n’est nécessaire, car la machine procède à l’insolation directement aux endroits sélectionnés à l’aide de faisceaux lumineux et durcit les zones ciblées.

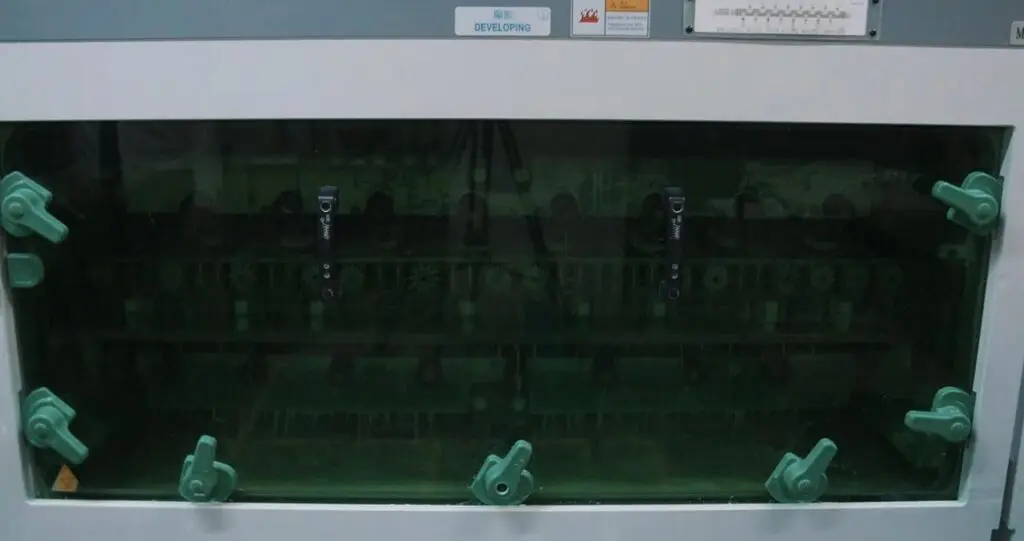

4 - DÉVELOPPEMENT

Les parties non protégées et non durcies par l’insolation sont éliminées. Dans notre exemple, le masque de soudure autour du trou de passage mécanique est retiré.

5 - CONTRÔLES ET DURCISSEMENT

Après la phase de développement, toutes les cartes sont contrôlées. En effet, une inspection est nécessaire pour vérifier l’absence d’images défectueuses, de traces d’encre sur les pastilles ou dans les trous. Enfin, les cartes sont exposées à une température élevée pendant une heure pour durcir le masque de soudure.

Impression de légende des circuits imprimés

Quelle est l’importance de l’impression de légende sur un circuit imprimé ?

Le processus d’impression de légende permet d’imprimer toutes les informations essentielles sur la carte, telles que les marques du fabricant, les numéros d’identification de l’entreprise et les étiquettes d’avertissement. Deux méthodes sont principalement utilisées dans ce processus : la sérigraphie et l’impression directe de légende (DLP) avec une imprimante à jet d’encre. Cela semble facile, mais comme toutes les étapes du processus de fabrication des circuits imprimés, cela exige de la précision.

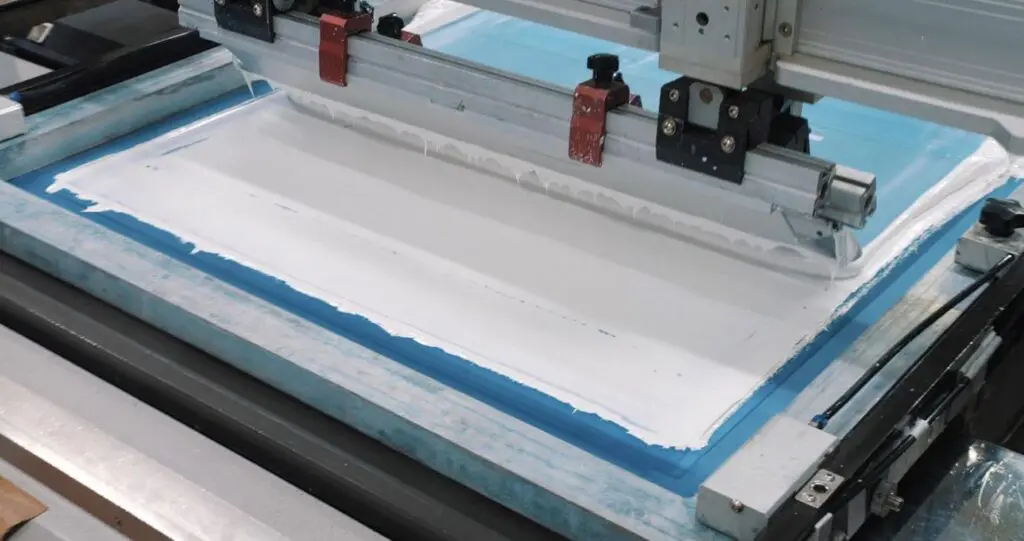

1 - SÉRIGRAPHIE

Comme pour la plupart des étapes de la fabrication des circuits imprimés, le dessin du fichier GERBER est essentiel dans le processus d’impression de la légende. La première méthode est la sérigraphie. Qu’elle soit manuelle ou automatique, elle nécessite des écrans en polyester tendus sur des cadres en aluminium. Les cadres en aluminium et le panneau sont positionnés de manière à garantir un bon alignement, afin d’éviter de retrouver de l’encre d’impression sur le motif en cuivre et de s’assurer que le processus de soudure ne sera pas affecté. L’encre est poussée à travers le pochoir vers le stratifié.

2 - CONTRÔLES

Une fois que le circuit imprimé a été sérigraphié avec les informations correctes, l’opérateur/trice procède à un contrôle visuel. En cas de défaut, il ou elle évalue le problème ou retire la carte du processus de production.

3 - DURCISSEMENT

Si le résultat de la sérigraphie est bon, les cartes seront séchées pour durcir l’encre.

4 - JET D'ENCRE

Le second processus d’application du texte de la légende fonctionne comme une imprimante à jet d’encre classique et est appelé impression directe de légende (DLP). Le positionnement est effectué automatiquement par la machine. L’imprimante à jet d’encre pulvérise des gouttelettes d’encre sur le panneau pour générer l’image. Ces gouttelettes d’encre sont directement séchées par des lampes UV.

5 - CONTRÔLES

Un contrôle visuel est également effectué par l’opérateur/trice pour vérifier que la légende est correctement imprimée. Malgré un équipement plus moderne, l’impression directe de légende n’est préférable que pour le prototypage et les petits volumes, alors que la sérigraphie est beaucoup plus rapide et utilisée pour la production de masse.

Finitions de surface des circuits imprimés

Quelles sont les finitions de surface disponibles ?

Une finition de surface est un revêtement situé entre un composant et un circuit imprimé nu. Elle est principalement utilisée pour deux raisons : Assurer la soudabilité pendant la phase de garnissage et protéger le cuivre de l’oxydation.

1 - OSP

OSP signifie « Organic Solderability Preservative » en anglais, ou conservateur de soudabilité organique. Il s’agit d’une finition de surface à base d’eau et respectueuse de l’environnement. Les cartes sont nettoyées avant de passer dans les bains, ce qui permet d’obtenir une surface parfaitement plane. Ce processus rapide ne nécessite pas beaucoup d’équipement, ce qui rend cette finition rentable. L’OSP a une durée de conservation courte et peut être sensible aux manipulations. De ce fait, le processus de détourage est effectué avant l’application de la finition de surface. En résumé, la finition de surface OSP offre une surface plane, est une solution respectueuse de l’environnement et rentable, qui peut être réactivée. Elle présente aussi des inconvénients, comme sa courte durée de conservation, sa sensibilité éventuelle aux manipulations et le risque d’exposer le cuivre lors de l’assemblage final.

2 - HASL SANS PLOMB

LF HASL est l’abréviation de « Lead-Free Hot Air Solder Leveling » (nivelage de soudure à air chaud sans plomb). Il s’agissait de l’une des finitions les plus populaires il y a encore quelques années. Même si cette finition est robuste, son faible prix s’explique également par ses limites. Au cours de cette application, l’ensemble du panneau subit une microgravure pour nettoyer la carte, puis bénéficie d’un enrobage pour faciliter l’adhérence de la finition de surface. Les cartes sont ensuite immergées dans de la soudure liquide à l’étain et sont retirées à l’aide de deux lames d’air, qui soufflent de l’air chaud comprimé sur la surface des cartes. La solution sans plomb est un avantage indéniable pour les produits à haute fiabilité. Cependant, avec le nombre croissant de cartes d’interconnexion à haute densité, ce procédé donne des surfaces irrégulières et ne convient pas aux composants à pas fin. Pour résumer, la finition de surface HASL sans plomb est une technologie largement disponible et une solution peu coûteuse avec une bonne durabilité. Il existe également des inconvénients, tels que la possibilité de surfaces irrégulières, le fait qu’elle ne convienne pas aux composants à pas fin et qu’elle puisse représenter une contrainte thermique pour les cartes.

3 - ENIG

ENIG signifie « Electroless Nickel Immersion Gold », c’est-à-dire or par immersion au nickel chimique. Ce processus nécessite l’utilisation de ruban pour couvrir les contours du circuit, afin d’éviter un dépôt d’or excessif et parce que l’ENIG est un processus de finition coûteux. Le panneau est immergé dans plusieurs bains. Une couche de 3 à 6 micromètres de nickel est d’abord déposée par électrolyse pour renforcer l’adhérence. Ensuite, un minimum de 0,05 micromètre d’or est électrodéposé sur le panneau. Une finition par immersion permet d’obtenir une excellente planéité et l’utilisation de l’or assure une grande soudabilité. En bref, le processus ENIG est idéal pour le collage, présente une grande soudabilité, offre une surface plane et une bonne durée de conservation. Il comporte aussi des inconvénients, notamment le fait que cette surface soit un processus complexe et non une solution rentable.

4 - PLACAGE D'OR DUR

Pour le placage d’or dur, l’ensemble du panneau est recouvert de ruban. Seule la partie qui nécessite l’application d’une finition de surface est enlevée. Contrairement à l’ENIG, dans ce cas, l’épaisseur de cuivre peut varier en contrôlant la durée du cycle de placage. Le nickel est d’abord déposé par électrolyse, puis l’or est déposé selon la demande du client. L’épaisseur de l’or permet une excellente durée de conservation, mais il s’agit aussi de l’une des options les plus coûteuses en termes de finitions de surface. En résumé, le placage d’or pur propose des propriétés mécaniques, une excellente durée de conservation et une surface plane. Ses inconvénients sont un coût élevé, une mauvaise soudabilité et la complexité du processus.

5 - ÉTAIN CHIMIQUE

L’étain chimique correspond à un dépôt de finition métallique.

Les cartes sont immergées dans plusieurs bains chimiques, afin de créer la meilleure adhérence possible pour l’étain. L’immersion permet d’obtenir une planéité parfaite et l’étain protège au mieux le cuivre sous-jacent. Il s’agit d’une option économique, mais la forte affinité entre l’étain et le cuivre peut conduire à la formation de moustaches d’étain.

L’étain chimique est une finition de surface largement disponible, rentable, offrant une surface plane et une bonne durée de conservation et pouvant être retravaillée.

Cette finition présente aussi des inconvénients : les retouches sont limitées, la manipulation peut être sensible et le risque de formation de moustaches d’étain.

Pour des produits de finition de haute technologie, ICAPE Group a recours à un partenariat avec des usines basées en Allemagne pour réaliser une finition d’étain chimique qui répond aux attentes de l’industrie automobile allemande.

Détourage des circuits imprimés

En quoi consiste le détourage des circuits imprimés ?

L’objectif du processus de détourage, également appelé profilage, est de découper chaque carte de circuit imprimé dans le panneau de production. En effet, même si toutes les cartes de circuits imprimés se trouvent sur le même panneau, elles n’appartiennent pas nécessairement toutes au même client.

1 - PRÉPARATION

L’opérateur/trice empile jusqu’à 4 panneaux, de la même manière que pour le processus de perçage. Dans ce cas, le processus de détourage nécessite une fraiseuse et des mèches avec un nombre différent de têtes : 1, 2, 4 ou 6 têtes.

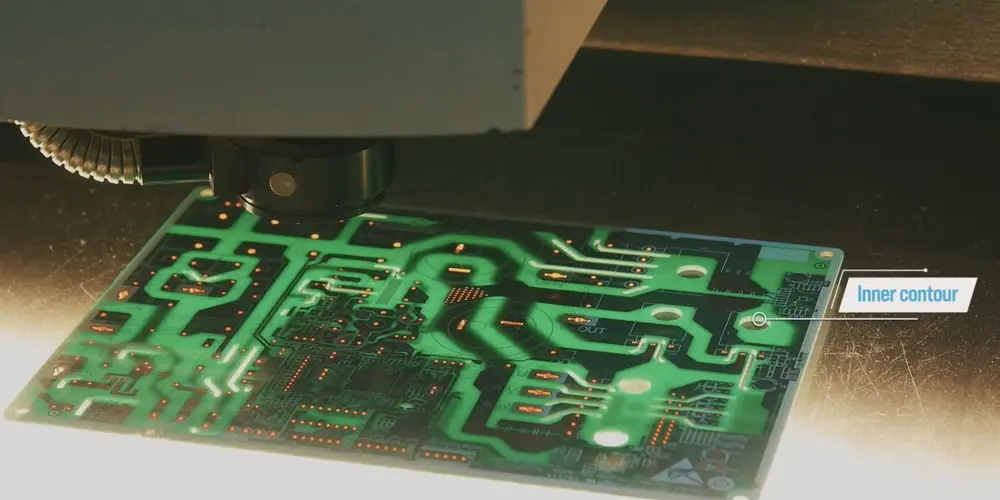

2 - DÉTOURAGE

Les contours internes et externes du circuit imprimé sont créés au cours de ce processus. En même temps, les cartes sont nettoyées pour veiller à ce qu’aucune poussière ne subsiste à la suite de cette opération. À la fin du cycle, l’opérateur/trice retire toutes les pièces de la table et les circuits imprimés sont alors dépanélisés. Selon la demande du client, les cartes peuvent également être fraisées sans être dépanélisées

3 - CONTRÔLES

L’opérateur/trice contrôle les dimensions du processus de fraisage à l’aide d’une caméra optique, afin de vérifier que les contours internes et externes ont été correctement fraisés et n’ont pas affecté le circuit.

4 - DÉCOUPE EN V

Après le détourage, l’incision en V ou la découpe en V est utilisée pour prédécouper le circuit imprimé sur le panneau du client, afin que les cartes puissent être séparées après l’étape de garnissage. Il s’agit de l’objectif principal de cette étape. Les cartes sont ensuite faciles à détacher.

5 - CONTRÔLES

Une fois cette étape terminée, des contrôles sont effectués à l’aide d’un testeur de découpe en V pour mesurer la profondeur de la découpe en V conformément au fichier GERBER.

Tests électriques

Comment contrôler les courts-circuits et les circuits ouverts sur les circuits imprimés ?

Ces tests sont effectués pour s’assurer de l’absence de court-circuits et de circuits ouverts sur les cartes de circuits imprimés. Il existe deux types de machines, avec des avantages différents : la « sonde mobile » et le « lit de clous ».

1 - SONDE MOBILE

Le fichier GERBER est lu par la machine, l’opérateur/trice place les cartes sous forme de panneau ou seules. Ensuite, les 4, 6 ou 8 têtes réparties de chaque côté commencent leur travail : elles envoient une charge électrique au circuit tandis que chaque pastille de contact est touchée en permanence pour vérifier l’absence de circuit ouvert ou de court-circuit. Dans un tel cas, un(e) opérateur/trice intervient pour résoudre le problème.

2 - AVANTAGES ET INCONVÉNIENTS

L’outillage est rentable et il est plus couramment utilisé pour le prototypage et les petites séries. Il convient également aux circuits imprimés d’interconnexion à haute densité, mais la principale contrainte réside dans le fait de devoir changer manuellement les circuits imprimés à chaque fois, ce qui allonge considérablement le fonctionnement du cycle.

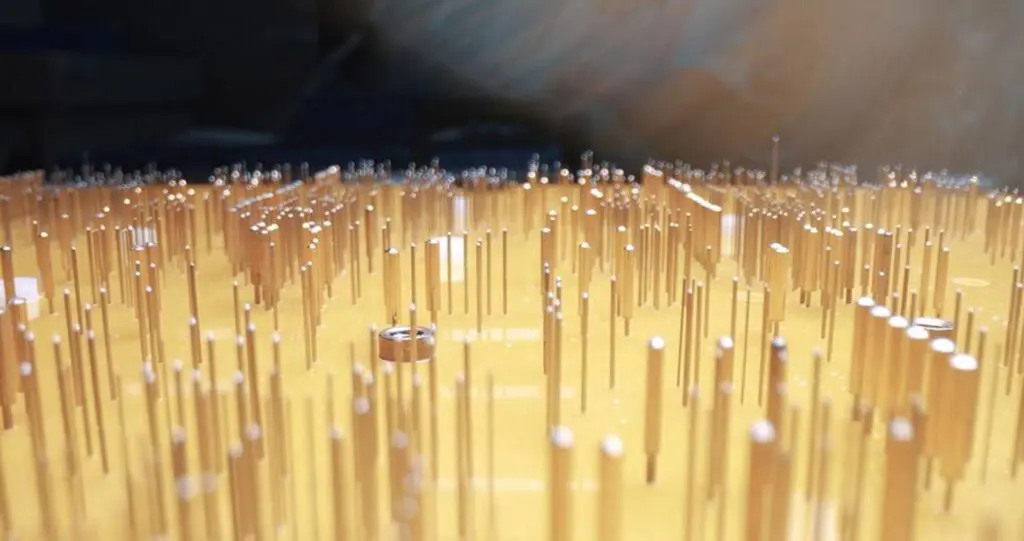

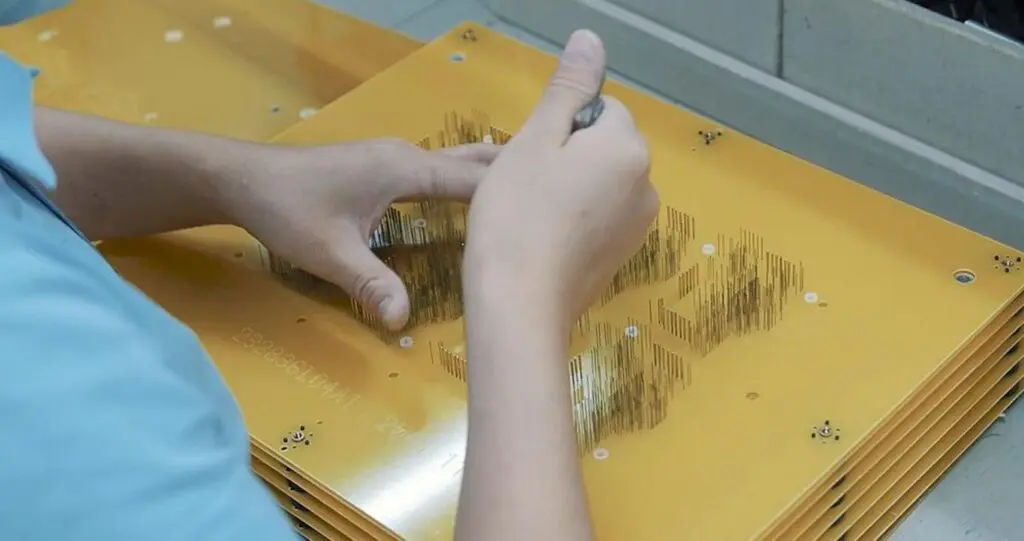

3 - LIT DE CLOUS

L’essai de quadrillage universel, également appelé « lit de clous », nécessite un montage d’essai. Ce montage d’essai étant conçu sur la base du fichier GERBER, il diffère pour chaque circuit imprimé. L’opérateur/trice doit positionner de nombreuses broches de différentes tailles, de manière à couvrir toute la zone de test. La préparation est extrêmement coûteuse et fastidieuse ! Les trous sont alignés sur les points de test du circuit imprimé et tous les points de test sont vérifiés en même temps, ce qui rend cette opération très rapide et fiable.

4 - AVANTAGES ET INCONVÉNIENTS

Comme la sonde mobile, le lit de clous présente des points positifs et négatifs. Ce test électrique est parfait pour la production de masse en raison de sa vitesse de traitement entre chaque circuit imprimé. Néanmoins, l’outillage coûteux, la préparation fastidieuse et les limites de densité doivent être pris en compte.

5 - TESTS EFFECTUÉS

Une fois que le test électrique est terminé, nous sommes sûrs que les circuits sont corrects. La prochaine étape est le contrôle final.

Contrôle final

À quel point les contrôles finaux des circuits imprimés sont-ils importants ?

Il s’agit d’une étape cruciale du processus de fabrication. Les fournisseurs doivent alors contrôler l’ensemble de la carte, des aspects fonctionnels aux aspects esthétiques. De plus, ils doivent tout vérifier par rapport aux exigences d’ICAPE et, bien sûr, aux normes de l’IPC. En outre, nous disposons de contrôleurs ICAPE sur site, qui vérifient tout au cours du processus, ainsi qu’avant le conditionnement et l’expédition.

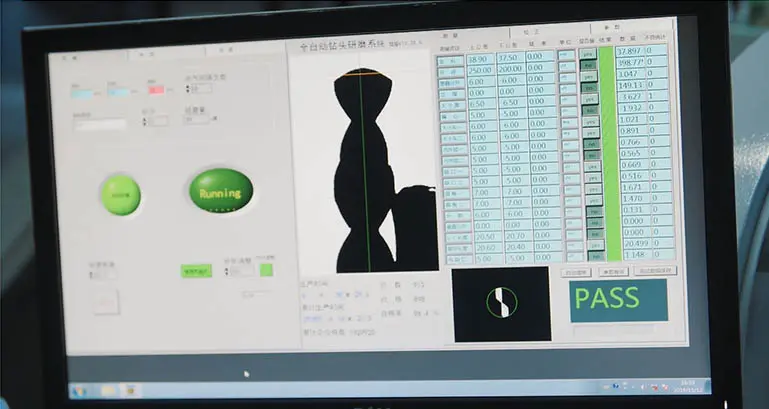

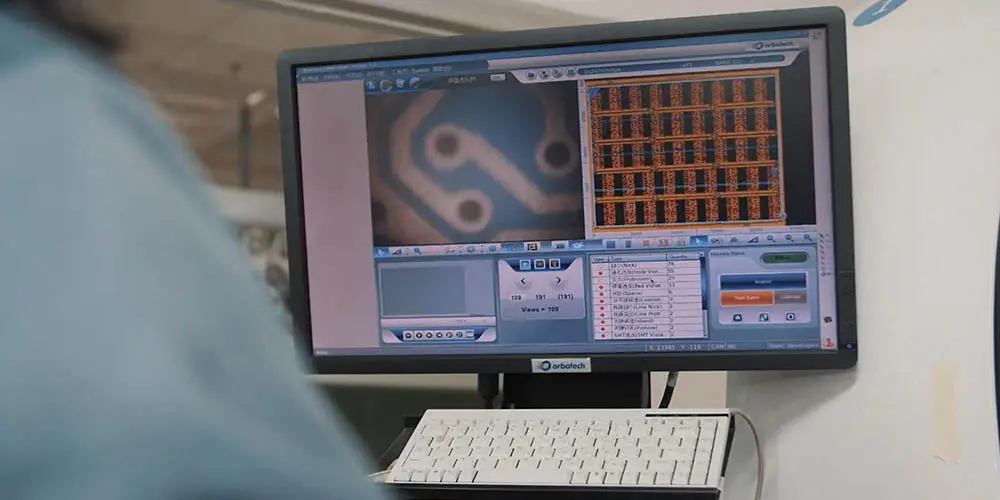

1 - INSPECTION AUTOMATISÉE

Chaque carte passe par la machine d’inspection visuelle automatisée (AVI). Cette machine vérifie le circuit imprimé plus rapidement que l’œil humain et détecte les incohérences par rapport au fichier GERBER. Ensuite, les cartes sont placées sur le vérificateur automatique de trous pour détecter si certains trous ne présentent pas les bonnes dimensions.

2 - CONTRÔLE DES FOURNISSEURS

Toutes les cartes sont contrôlées visuellement par des inspecteurs à l’œil attentif, qui vérifient chaque spécification. Les évaluations réalisées par nos usines partenaires sont contrôlées par les inspecteurs internes d’ICAPE Group, qui sont présents en permanence dans ces usines.

3 - ÉQUIPES DE CONTRÔLE ET D'ASSURANCE DE LA QUALITÉ

Nos équipes de contrôle de la qualité (QC) et d’assurance de la qualité (QA) se rendent dans nos usines partenaires pour effectuer elles-mêmes les contrôles finaux. L’assurance de la qualité est axée sur les processus et prévient les défauts en sécurisant les processus utilisés pour gérer et créer des circuits imprimés livrables. Le contrôle de la qualité est quant à lui focalisé sur le produit et détermine si le résultat final est conforme aux attentes.

4 - LABORATOIRE D'ICAPE

Notre laboratoire est en mesure d’effectuer de nombreux tests, tels que l’analyse des microsections, le contrôle du dépôt de cuivre à la surface du trou, le contrôle des résidus de contamination ionique, le contrôle du placage de surface, la rugosité, le contrôle de l’impédance du circuit imprimé et l’intégrité du signal. Des essais de vieillissement et de choc thermique peuvent également être effectués sur les circuits imprimés, afin de vérifier leur fiabilité dans des conditions difficiles.

5 - CONDITIONNEMENT

Une fois l’inspection terminée, les cartes sont lavées à l’eau déminéralisée, afin d’éliminer les poussières et les contaminants qui auraient pu rester sur les circuits imprimés. Les cartes sont ensuite soigneusement emballées sous vide. L’étiquette d’expédition est ajoutée, puis les produits sont prêts à être expédiés. Les cartes sont expédiées selon les modalités de transport demandées, il peut s’agir de RDA (rendu droits acquittés), RLD (rendu au lieu de destination), par avion, par train ou par bateau.