Stratification

4e étape du parcours des circuits imprimés :

Stratification

Le parcours des circuits imprimés se poursuit dans le quatrième épisode de notre série de vidéos. Rejoignez-nous pour découvrir l’étape de la stratification dans le cadre du processus de fabrication des circuits imprimés ! Après l’imagerie de la couche interne, les étapes suivantes pour les cartes sont le positionnement et la stratification. Suivez-nous dans notre usine de circuits d’interconnexion à haute densité en Chine !

1 - PRÉPARATION

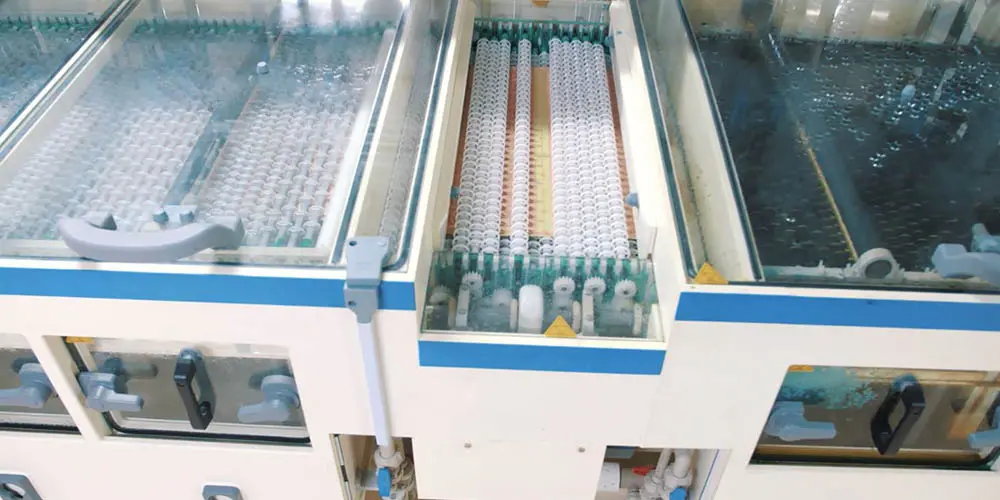

Les panneaux sont lavés pour éliminer la surface corrodée du cuivre ainsi que les éventuelles traces de doigts, les résidus de film sec, les résidus de carbonate et d’agent anti-mousse provenant du décapage du film sec.

2 - MICRO-GRAVURE

La micro-gravure est une condition essentielle pour obtenir un traitement à l’oxyde brun ou noir homogène et adéquat. Le processus permet de réduire l’épaisseur du cuivre de 0,2 à 1 micromètre.

3 - OXYDE NOIR

Le traitement à l’oxyde brun ou noir est utilisé pour améliorer l’adhérence de la résine époxy et éviter tout problème, comme le délaminage.

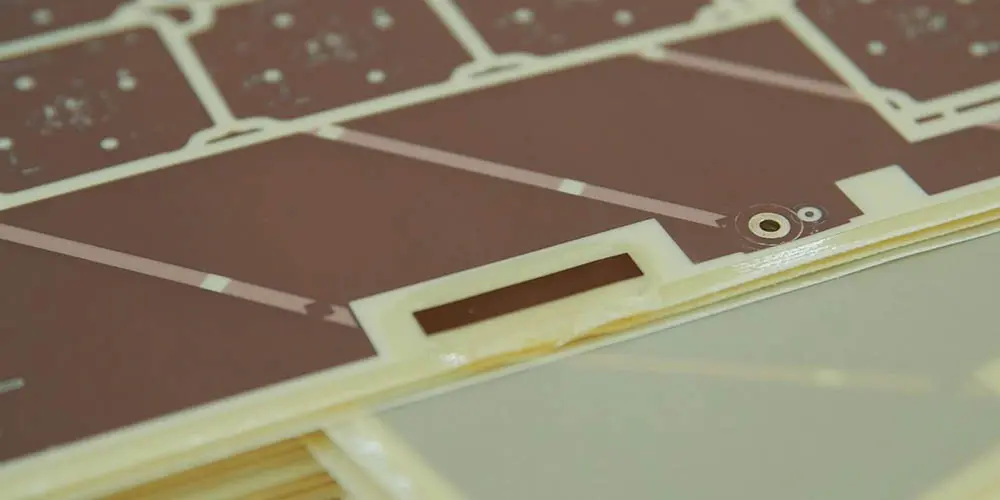

4 - EMPILAGE DE LA COUCHE INTERNE

L’opérateur/trice empile la couche interne et le pré-imprégné sur l’encolleuse, ce qui permet de coller l’ensemble. Après le collage, nous avons recours à des rivets. Le processus de rivetage vient compléter le positionnement et renforcer l’ensemble formé par la couche interne et le pré-imprégné. Cela solidifie l’empilage et garantit que celui-ci ne bougera pas au cours du processus de stratification.

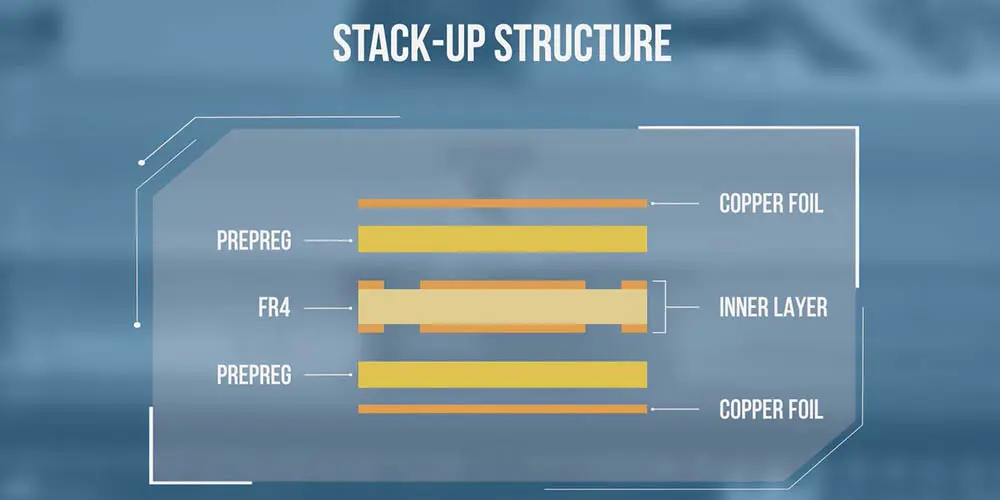

5 - EMPILAGE

La feuille de cuivre est enserrée entre une pièce en acier inoxydable et un pré-imprégné. Cet acier inoxydable crée une surface dure et plane. La feuille de cuivre complète l’empilage. Le panneau est désormais composé en haut et en bas d’une feuille de cuivre et d’un pré-imprégné entourant la couche interne.

6 - STRATIFICATION

L’empilage est placé à des températures extrêmes, en fonction des fiches techniques des matériaux. La pression à l’intérieur de la machine de stratification est de 180 tonnes par mètre carré et le processus peut durer jusqu’à 2 heures. Après avoir été exposées à une pression et à une température élevées, les couches forment une seule carte, qui est ensuite pressée à froid. Les panneaux seront démoulés ultérieurement.

7 - POSITIONNEMENT DES TROUS

Ces cartes neuves seront préparées avec les trous de positionnement à l’aide d’une machine à rayons X. Elles seront ensuite ébavurées, chanfreinées et arrondies aux angles.