CAF: Cos’è il filamento conduttivo anodico (CAF)

sui PCB

Esploriamo un affascinante aspetto indesiderato dei PCB chiamato filamento conduttivo anodico (CAF). Il CAF è la crescita del rame per elettromigrazione tra due conduttori. In questo articolo parleremo di come vengono realizzati i PCB, delle cause del CAF, in particolare dei Multistrato con una maggiore densità di progettazione, e delle possibili misure per prevenire o limitare il rischio di CAF.

Capire il processo di produzione dei PCB

Prima di parlare del CAF, cerchiamo di capire come vengono realizzati i PCB. Nelle costruzioni multistrato i fori placcati creano connessioni tra i singoli strati dello stack-up. Dopo la foratura e la pulizia dei fori, sulla superficie del PCB e sui fori viene applicato un sottile strato di rame chimico o di materiale conduttivo simile prima della placcatura galvanica finale in rame.

Che cos’è il CAF?

Il guasto noto come filamento anodico conduttivo è la crescita di rame per elettromigrazione tra due punti di un circuito stampato. Il CAF riduce la resistenza e crea infine una scorciatoia tra due conduttori di rame a polarizzazione opposta.

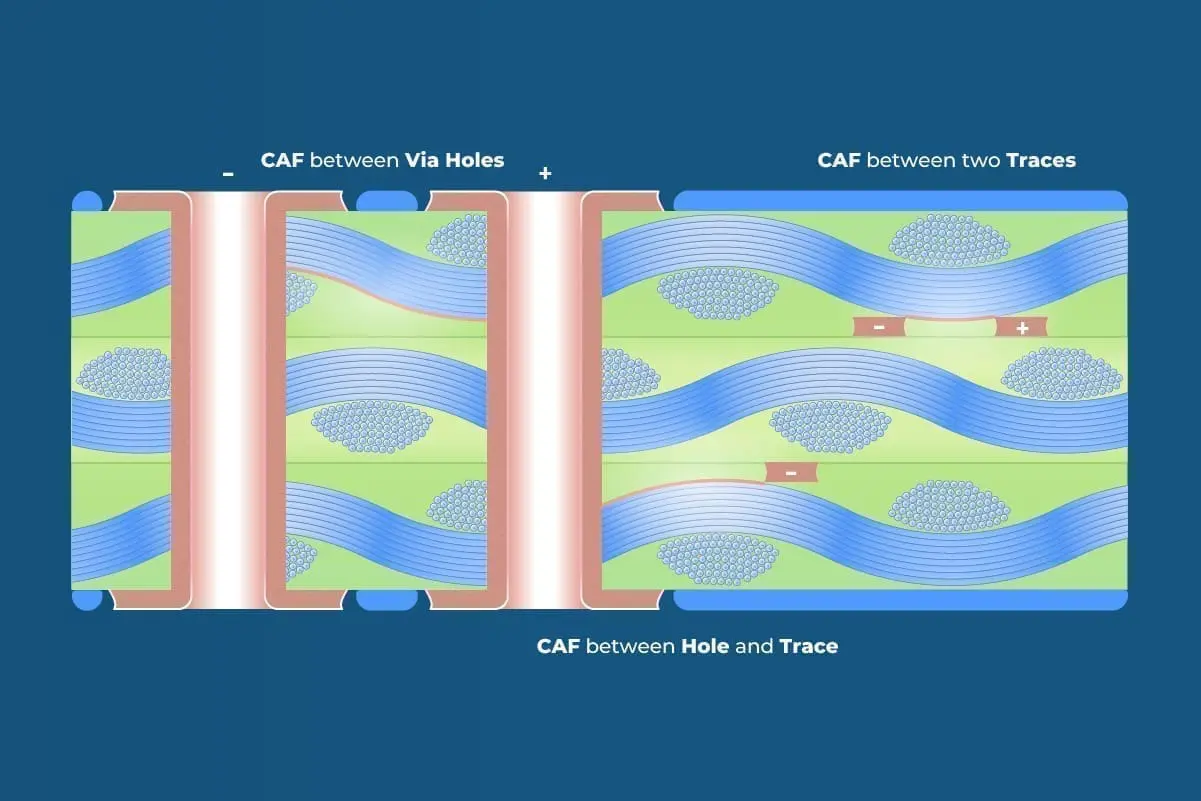

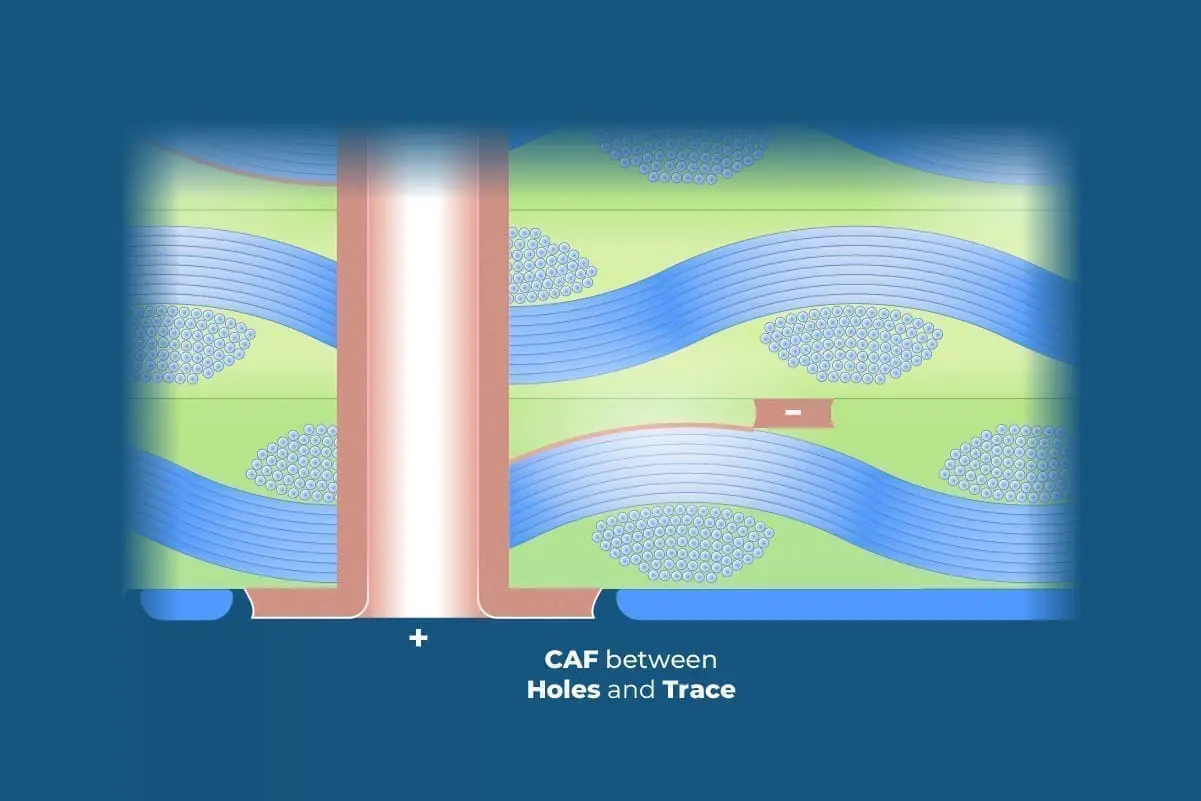

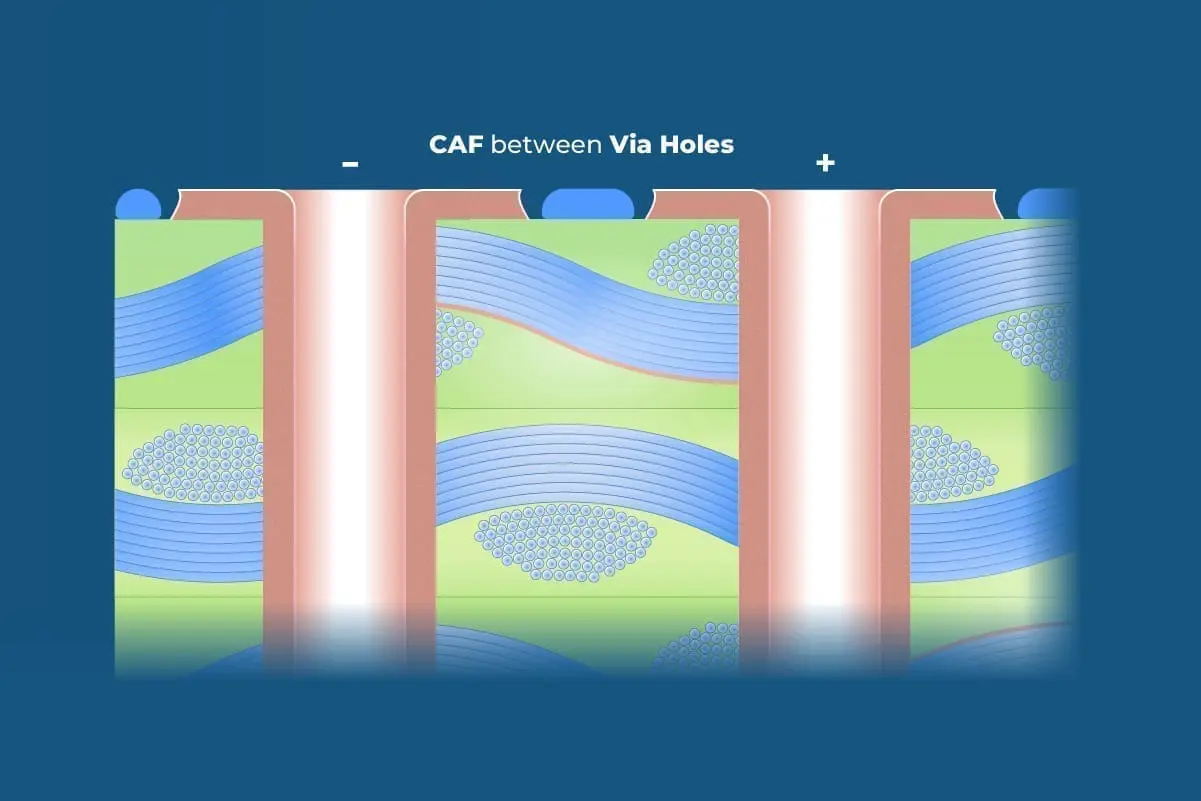

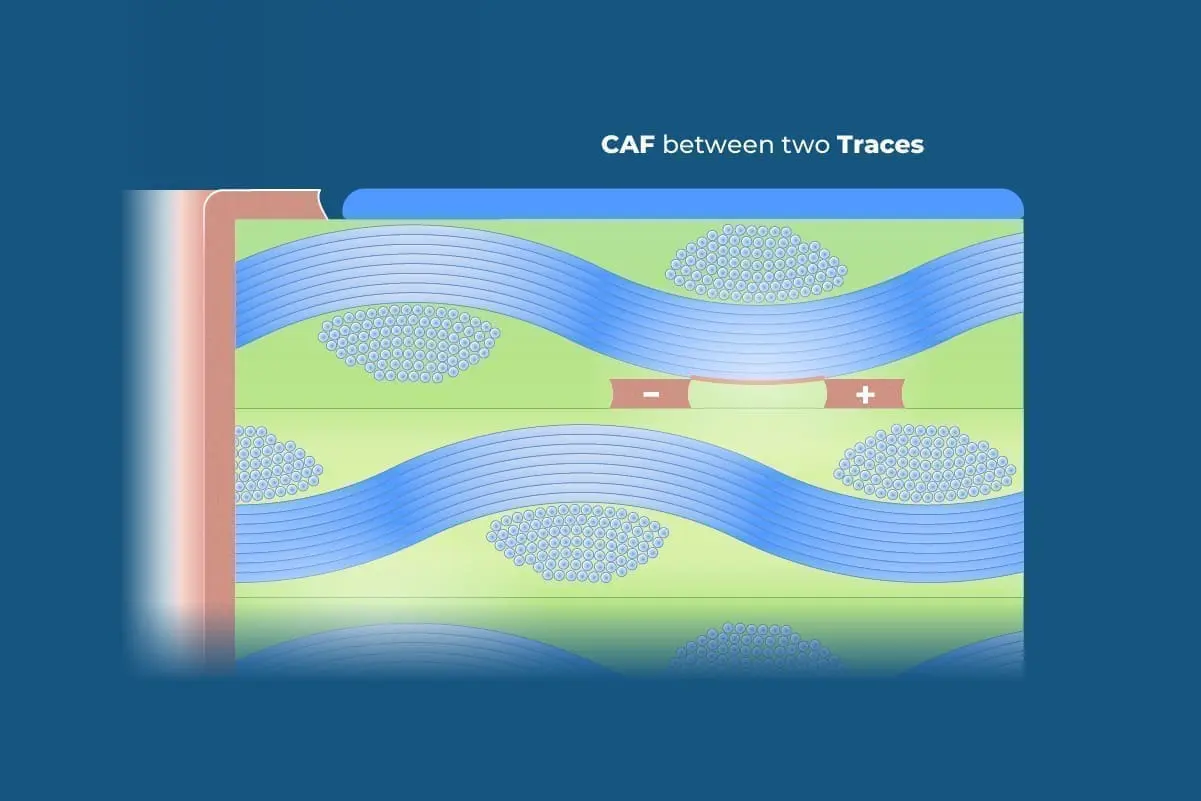

Il guasto CAF può verificarsi tra i conduttori come: da foro placcato a foro placcato, da foro placcato a traccia o da traccia a traccia. Le modalità di guasto più comuni sono quelle tra i fori placcati e tra i fori placcati e le tracce.

Il guasto CAF prevede due fasi:

il primo stadio è la degradazione dell’interfaccia tra la resina e il vetro intrecciato. I principali fattori noti che influenzano il primo stadio sono le condizioni di umidità e temperatura del PCB. La cottura/asciugatura del PCB sembra avere un effetto reversibile sul primo stadio. Ciò amplifica l’importanza di mantenere il PCB in condizioni asciutte sia durante il processo PCBA che durante la vita dell’applicazione.

Il secondo stadio è la crescita di rame per elettromigrazione tra i conduttori che può iniziare dopo la degradazione dell’interfaccia resina/vetro. I principali fattori noti che influenzano il secondo stadio sono la distanza tra due conduttori di rame di polarizzazione opposta, il posizionamento/l’angolo tra i fori rispetto alla direzione della fibra di vetro, il bias di tensione, l’umidità, la temperatura e la concentrazione di pH. Le condizioni per la migrazione degli ioni Cu dal conduttore con carica + al conduttore con carica – sono le seguenti – il conduttore carico lungo l’interfaccia tra la resina e le fibre di vetro può essere paragonato alle condizioni di un processo di placcatura galvanica del Cu. La formazione di migrazione del rame è irreversibile e la formazione non è influenzata dalla cottura/essiccazione al termine del CAF.

Prevenire il CAF

Scelte dei materiali: ridurre il rischio di CAF specificando un’alta Tg. e materiale resistente al CAF.

Design: Eliminare le piazzole non collegate sugli strati interni, ma mantenere la distanza di isolamento come se ci fossero piazzole sullo strato interno. Ciò ridurrà il rischio di CAF aumentando la distanza tra Cu e Cu. Se possibile, evitare vias di tensione accanto a vias a terra. Se è inevitabile, non posizionare i vias allineati con il vetro intrecciato. Spostarli con un angolo di 45°, per evitare la formazione di CAF lungo le fibre di vetro. Inoltre, si raccomanda di aumentare la distanza tra questi vias.

Produzione di PCB: il produttore deve cercare di limitare/evitare i vuoti durante il processo di laminazione. I parametri di avanzamento/velocità del trapano devono essere bilanciati per evitare la degradazione dell’interfaccia resina/vetro nelle prime fasi. La chimica di sbavatura dei fori deve essere rimossa con decisione prima della placcatura in Cu per evitare che si crei una contrazione acida tra l’FR4 e la parete del foro placcata in Cu.

Assemblaggio PCBA: Assicurarsi che i PCB siano asciutti prima del processo di saldatura. L’umidità intrappolata all’interno del PCB può, durante la saldatura, trasformarsi in vapore e causare una micro delaminazione che, nel tempo, può portare al CAF.

Pulizia dopo l’assemblaggio: Pulire accuratamente il PCB dopo l’assemblaggio per rimuovere eventuali contaminanti che potrebbero causare CAF.

Rivestimento protettivo della PCBA: Applicare un rivestimento protettivo alla PCBA per proteggerla da umidità, sale e altre sostanze dannose durante la durata delle applicazioni.

Conclusione

Il CAF può verificarsi su tutti i tipi di PCB a base di FR4, ma come già detto alcune condizioni accelerano il fenomeno, rendendo alcune applicazioni più vulnerabili al CAF rispetto ad altre. I PCB ad alta corrente e quelli con un’elevata densità di cablaggio sembrano essere i più colpiti, soprattutto se esposti a temperature di esercizio e umidità elevate.

Tuttavia, conoscere le condizioni è il primo passo per prevenire il CAF:

- utilizzo di materiale resistente al CAF

- progettazione con particolare attenzione alla spaziatura e al posizionamento dei vias GND e VCC

- scelta di un fornitore con un buon controllo dei processi

- garanzia di condizioni asciutte prima della saldatura

- pulizia dei PCB dopo l’assemblaggio

- utilizzo di un rivestimento protettivo per schermare le PCBA che operano in ambienti difficili

Per ulteriori informazioni, contatta ICAPE Group.

Autore: Erik Pedersen/Jordan Labbe