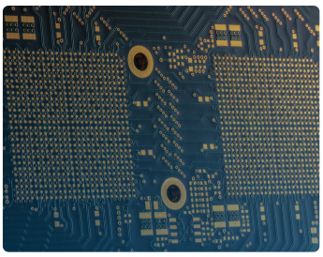

PCB HDI

Più piccoli, più veloci, più densi

I PCB HDI (High-Density Interconnect) utilizzano micro-via e tracce e spaziature più piccoli per fornire una maggiore densità di segnale e un’integrità di segnale superiore. Consentono l’interconnessione di pacchetti low pitch e una densità di componenti molto più elevata.

Vantaggi del prodotto

L’HDI migliora il fan-out e riduce la lunghezza del percorso del segnale. L’HDI elimina le stub sul via, riduce le riflessioni dei segnali e quindi migliora la qualità del segnale.

Migliore integrità del segnale

L'HDI aiuta a posizionare i componenti più vicini tra loro, riducendo la lunghezza del percorso del segnale. L'HDI elimina le stub sul via, riduce le riflessioni dei segnali e quindi migliora la qualità del segnale.

Alta affidabilità

I micro-via perforati al laser hanno minori possibilità di errori di fabbricazione e di difetti di interconnessione durante la produzione dei PCB, rispetto ai via PTH (fori passanti placcati) tradizionali. I micro-via sono inoltre meno influenzati dal CTE (coefficiente di espansione termica) durante il processo di assemblaggio.

Economicamente vantaggioso

Sebbene il prezzo al metro quadro sia più alto per i PCB HDI, la superiore integrità del segnale, la maggiore affidabilità e il risparmio di spazio, peso e strati rendono i PCB HDI una soluzione di qualità economicamente vantaggiosa.

Cos'è un PCB HDI?

Definizione

HDI – High-Density Interconnect (interconnessione ad alta densità). Esistono molte definizioni diverse della tecnologia HDI. Comune a tutti i PCB HDI è l’uso di tracce e spaziature più piccole e di micro-via per creare una densità superiore nella disposizione dei componenti rispetto a un circuito stampato convenzionale.

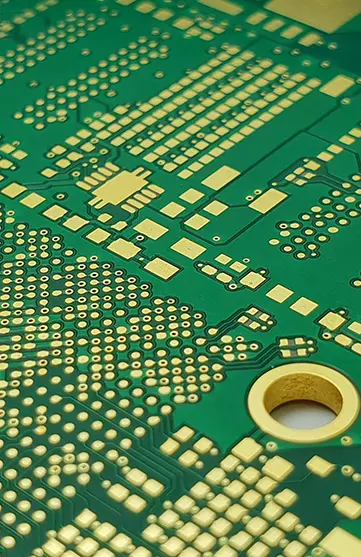

Specifiche tecniche

Linee e spaziature: I PCB HDI hanno in genere tracce e spaziature più piccole, con dimensioni fino a 0,002, 0,003 o 0,004 pollici (50, 75, 100 micron). La maggior parte dei produttori utilizza la laser direct imaging (LDI) e le linee Develop-Etch-Strip (DES) sotto vuoto per incidere pattern sottili.

Via: Per aumentare il numero di interconnessioni necessarie per la moderna densità dei componenti dei BGA low-pitch, si utilizzano micro-via e via interrati tracciati al laser.

Conteggio degli strati: La distanza ridotta tra gli strati utilizzata nella maggior parte dei PCB HDI contribuisce a ridurre lo spessore del circuito stampato e il peso del prodotto finale.

Materiale del PCB: Di solito si consiglia di utilizzare un materiale con Tg medio o alto. per i PCB HDI. Molte applicazioni con impedenze di traccia controllate richiedono materiali speciali ad alta velocità con basso fattore di dissipazione (Df) e bassa costante dielettrica relativa (εr Dk)

Finitura superficiale: Per l’assemblaggio di un PCB HDI, è necessaria una superficie di saldatura piatta con una buona saldabilità. Le finiture più comuni sono OSP ENIG, ENEPIG e Immersion Sn.

Hai bisogno di PCB HDI?

L’HDI è una necessità quando la distanza (pitch) tra i componenti o le dimensioni della scheda lo richiedono. Se progettati correttamente, i PCB HDI sono più piccoli, più sottili e pesano meno (tendenza al ridimensionamento delle schede). L’HDI ha una miriade di costruzioni e variabili che influenzano la densità. Per capire come i via ciechi, i via saltati, i via sfalsati, i via impilati e i via interrati contribuiscono alla densità, è necessario eseguire un “routing test” e giocare con tutti questi diversi stack-up (ordini nella disposizione dei componenti) e costruzioni. Misurando le metriche (pollici/pollice quadrato e pin/pollice quadrato), è possibile creare una tabella che metta in relazione queste misure di densità con la costruzione corrispondente.

Le tecniche di progettazione dei PCB HDI vengono utilizzate quando è necessario montare un’estrema densità di componenti su una scheda di dimensioni limitate. La densità dei componenti determina il numero di connessioni per pollice quadrato della scheda. Se le connessioni di tutti i componenti e i punti di test divisi per le dimensioni della scheda sono inferiori a 120 — 130 pin per pollice quadrato, non è necessario utilizzare l’HDI, a meno che l’uso di specifiche BGA dense non richieda l’HDI per facilitare tutte le connessioni. La tecnologia HDI ha rivoluzionato l’industria elettronica ed è utilizzata nella maggior parte dei gadget elettronici conosciuti. La domanda di circuiti stampati con tecnologia HDI sembra promettente per molti settori industriali.

Dati tecnici

HDI

| Caratteristica HDI | Specifiche tecniche HDI del Gruppo ICAPE |

|---|---|

| Numero di strati | Fino a 24 strati standard. Avanzato 36 strati. |

| Caratteristiche tecnologiche | PCB ad alta densità di interconnessione con fori ciechi al laser. POFV, fino a 4 laminazioni sequenziali (N+4). N+6 avanzato, ELIC 14 strati (X-Via). |

| Materiali | Materia prima FR4 con elevate caratteristiche di TG, basso CTE, assenza di alogeni, alta velocità e bassa perdita. |

| Spessore del rame di base | Da 1/3 Oz a 2 Oz |

| Pista e spaziatura minima | 0,075 mm / 0,075 mm, avanzato 0,075 mm / 0,05 mm |

| Finiture superficiali disponibili | OSP, ENIG, ENEPIG, Soft-Gold, Gold fingers, Immersion Tin, Immersion Silver. OSP / ENIG avanzato slettivo |

| Foratura laser minima | 0,10 mm. Avanzato 0,05 mm |

| Foratura meccanica minima | 0,125 mm. Avanzato 0,1 mm |

| Spessore del PCB | 0,40 mm - 3,2 mm, avanzato 5 mm. |

| Dimensioni massime | 525x680 mm. Avanzato: 980x360 mm. |

Maggiori informazioni sull'HDI

Webinar su richiesta - HDI

Se ti sei perso un webinar, ora offriamo una vasta gamma di webinar on-demand, disponibili su richiesta!

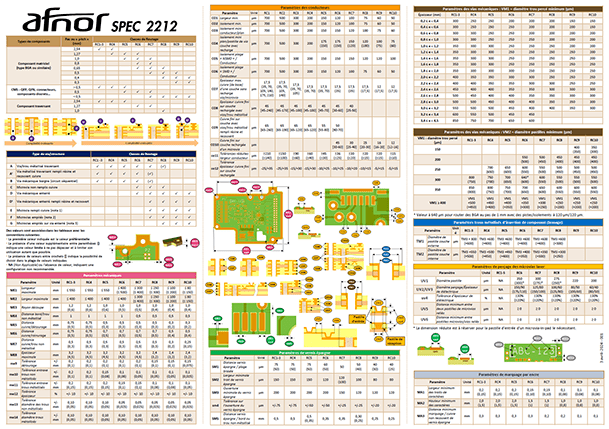

Guida alla progettazione AFNOR

AFNOR SPEC 2212 è una specifica di riferimento creata per soddisfare la crescente domanda di soluzioni robuste, durevoli e all’avanguardia nella progettazione di circuiti stampati.

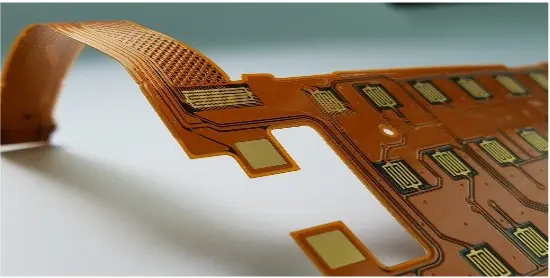

Tecnologie

Scopri le diverse tecnologie dell’industria dei PCB e trova quella più adatta alle tue esigenze.

Domande?

Un team di ICAPE Group è vicino a te e alla tua azienda. In tutto il mondo, le nostre business unit sono dotate di esperti madrelingua disponibili a rispondere a tutte le tue domande.

Contattaci oggi stesso!