Introduzione ai micro-via per PCB HDI

Alla scoperta delle meraviglie in miniatura

I circuiti stampati (PCB) sono da decenni la spina dorsale dei moderni dispositivi elettronici. Con il progredire della tecnologia, cresce la richiesta di dispositivi più piccoli, leggeri ed efficienti. I micro-via dei PCB hanno un ruolo cruciale nel soddisfare queste esigenze. Questa guida completa esplora il mondo dei micro-via per circuiti stampati, i loro tipi, i processi di produzione, le applicazioni e le considerazioni essenziali sulla progettazione. Che tu sia un progettista esperto di circuiti stampati o un appassionato curioso, questo articolo ti svelerà le meraviglie in miniatura che alimentano l’elettronica del futuro.

Cosa sono i micro-via dei PCB?

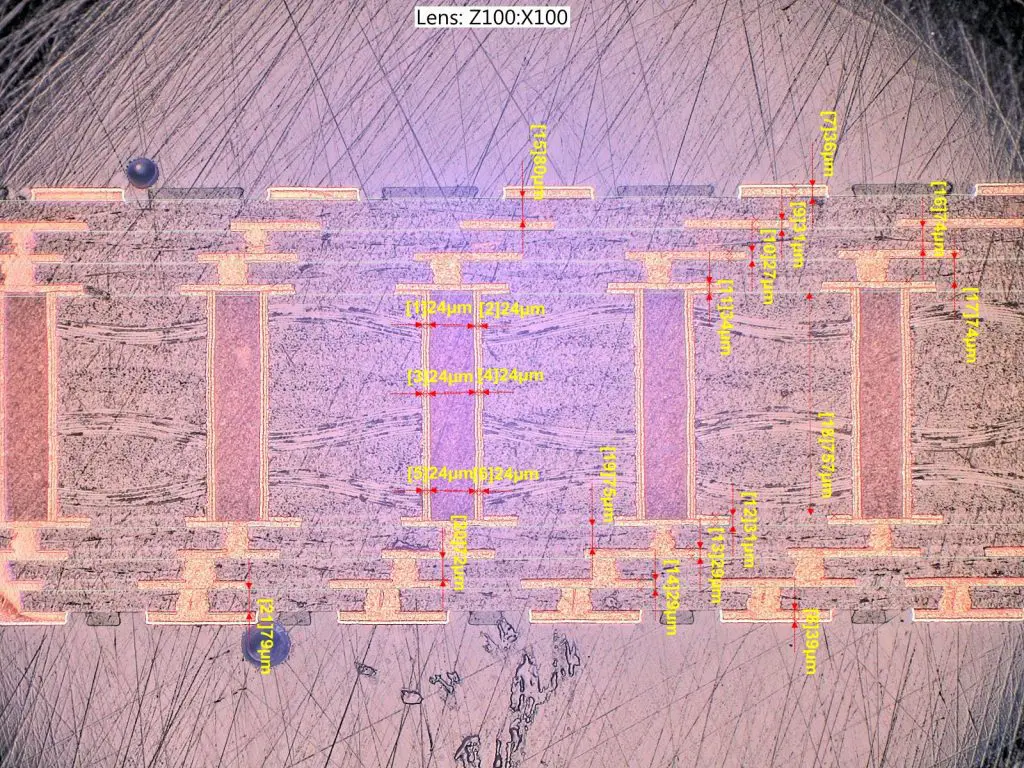

I micro-via sono piccoli fori che attraversano uno o più strati di un circuito stampato, in genere con diametri compresi tra 0,1 e 0,15 mm. Queste meraviglie microscopiche fungono da percorsi per i segnali o le connessioni di alimentazione tra i diversi strati della scheda, consentendo interconnessioni ad alta densità.

Cosa sono i Via e i Micro-via?

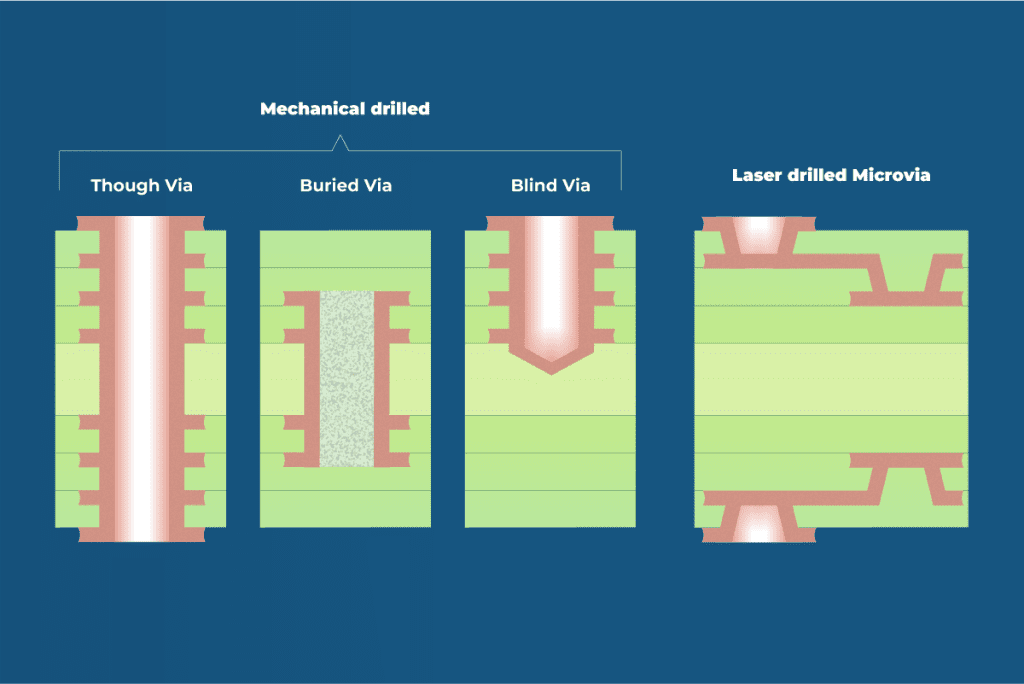

I fori di passaggio sono utilizzati per creare interconnessioni elettriche o termiche tra gli strati di un PCB. Esistono fondamentalmente 4 tipi di via:

- Via a fori passanti – fori meccanici che attraversano tutti gli strati dello stack-up.

- Via interrati – fori praticati meccanicamente che collegano 2 o più strati interni.

- Via ciechi – fori praticati meccanicamente che collegano lo strato esterno con 1 o più strati interni.

- Micro-via – fori praticati al laser che collegano 1 strato con quello successivo nello stack-up. (In linea di principio è possibile realizzare i micro-via meccanicamente, ma è molto più facile ed economico farlo con il laser.) La dimensione dei micro-via più comune è di 80-100 µm con una profondità di 60-100 µm. Il rapporto aspetto è il rapporto tra il dielettrico che isola gli strati di Cu e il diametro del foro. La maggior parte dei fornitori richiede un rapporto aspetto di 0,6: 1 a 1: 1 e il più comune è 0,8: 1 (e. Dielettrico 80 um Diametro di foratura laser 0,1 mm) La nuova generazione di macchine per la foratura laser è in grado di forare via con diametri fino a 40-50 um e alcune di esse sono persino in grado di praticare fori simultaneamente da entrambi i lati di un materiale, il che crea l’opportunità di forare al laser dielettrici sottili prima del processo di laminazione. Ciò è particolarmente utile durante la produzione di substrati IC come i PCB.

Strutture di stuck-up HDI e fasi HDI

I PCB standard con PTH (Plated Through Holes, fori passanti placcati) richiedono solo 1 laminazione, 1 foratura meccanica, 1 pulizia dei fori, 1 placcatura chimica al Cu e 1 placcatura galvanica al Cu. Le strutture HDI possono richiedere la ripetizione di questi passaggi più volte.

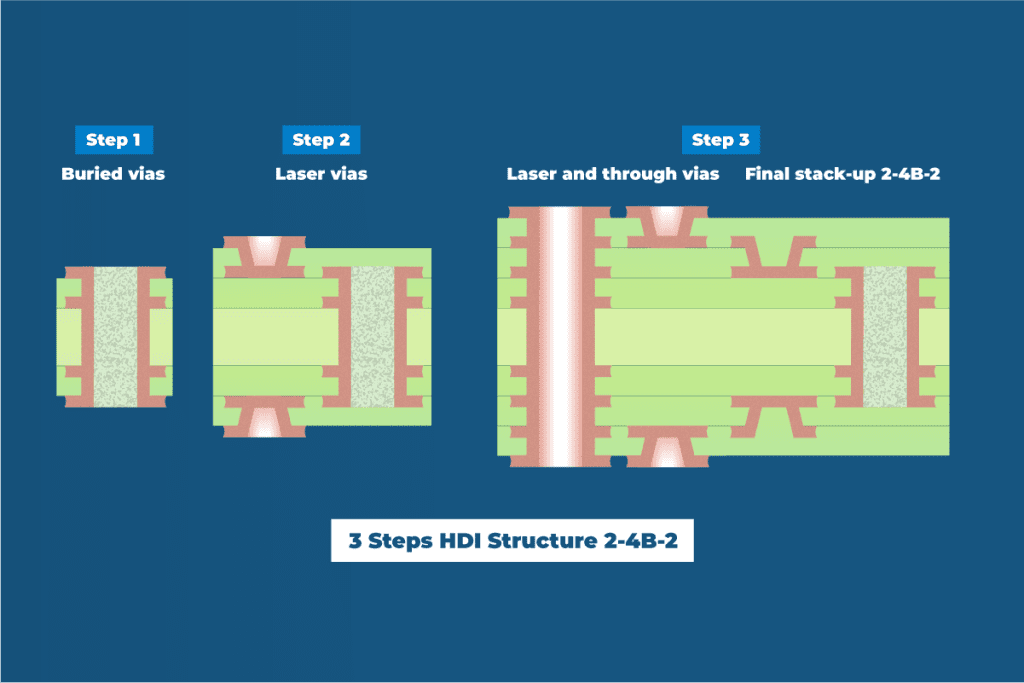

Tutti i PCB HDI iniziano con la costruzione delle strutture centrali dello strato interno e ripetono le fasi di laminazione, foratura, pulizia e placcatura fino al completamento dello stack-up finale. Mostriamo di seguito alcuni esempi.

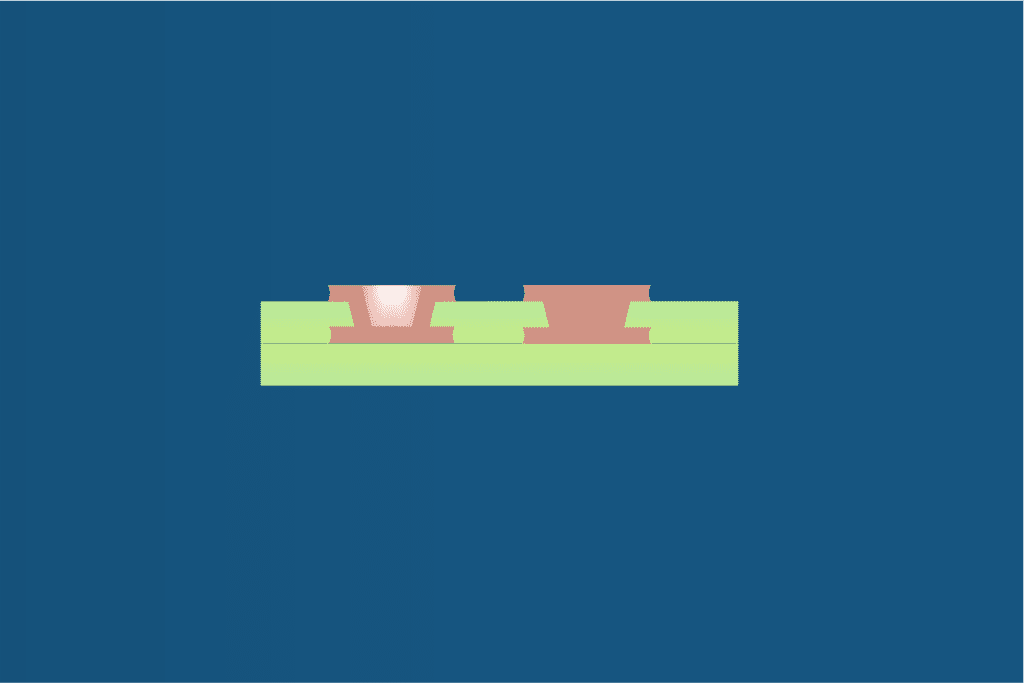

La costruzione di IPC-2226 Tipo 1 richiede solo 1 laminazione, 1 foratura meccanica, foratura laser da uno o entrambi i lati, 1 pulizia dei fori, 1 placcatura chimica al Cu e 1 placcatura galvanica al Cu. Viene anche denominata HDI a 1 fase.

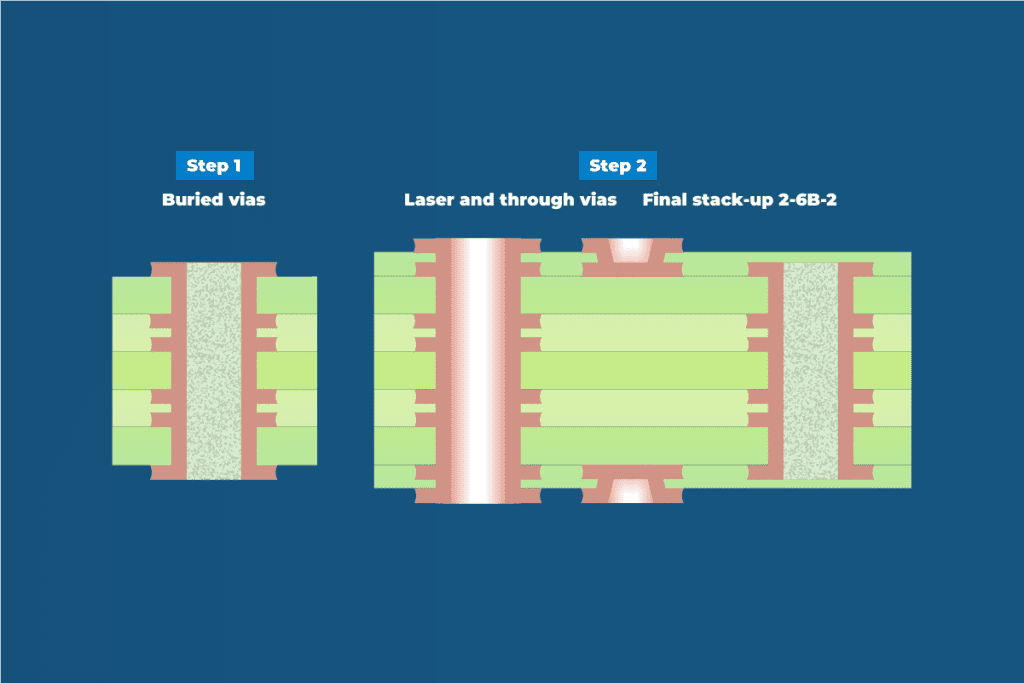

Quando l’HDI a 1 fase non è sufficiente per supportare il passo dei componenti o la densità generale del PCB, è possibile aggiungere ulteriori via interrati per aumentare la densità delle connessioni. La costruzione di IPC-2226 Tipo 2 richiede 2 laminazioni, 2 forature meccaniche, la foratura laser da uno o entrambi i lati, la pulizia dei fori per 2 volte, 2 placcature chimiche al Cu, 2 placcature galvaniche al Cu e 1 riempimento di resina. Viene anche denominata HDI a 2 fasi.

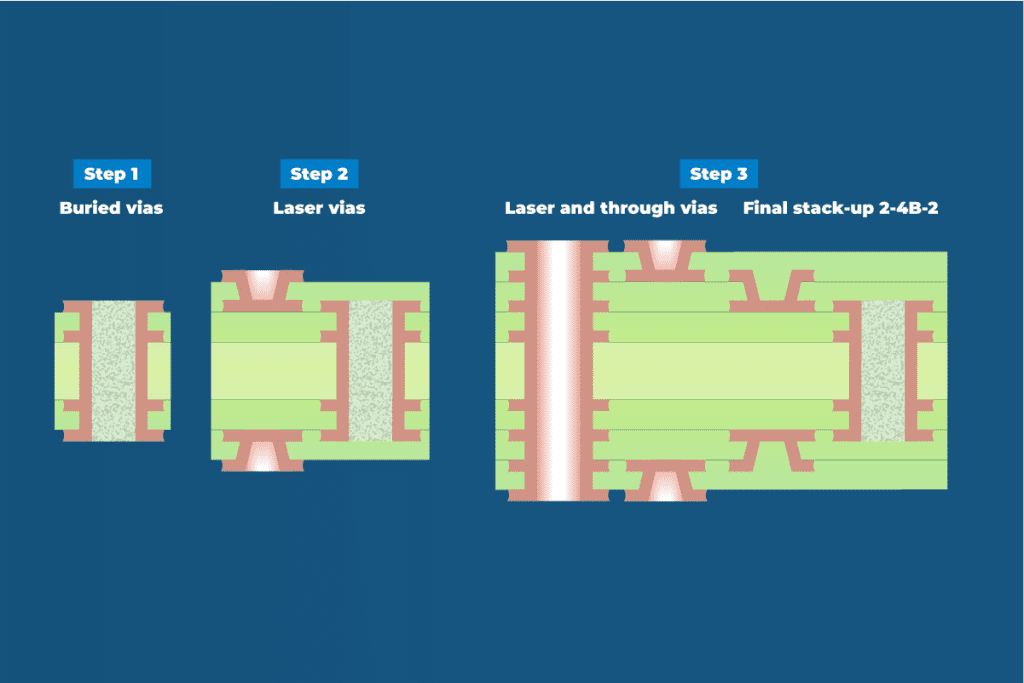

Quando la struttura di tipo 2 non è sufficiente a supportare il passo dei componenti o la densità generale del PCB, è possibile applicare ulteriori via laser e via interrati. Le strutture di tipo 3 contengono un minimo di micro-via a 2 fasi. La costruzione di IPC-2226 di tipo 3 illustrata di seguito richiede un minimo di 3 laminazioni, 2 forature meccaniche, 4 forature laser, 3 pulizie dei fori, 3 placcature chimiche al Cu, 3 placcature galvaniche al Cu e 1 riempimento di resina. Viene anche denominata HDI a 3 fasi.

Sviluppo di HDI a fasi

Il passo dei BGA è passato da 1,2 mm dei primi componenti BGA a 1,0 e 0,8 mm, dove i multistrati contenenti solo la tecnologia dei fori passanti erano sufficienti per creare l’interconnessione e i fanout erano realizzabili con un design “dogbone”. Oggi la maggior parte dei componenti BGA è disponibile solo con passo di 0,5 mm o inferiore, il che significa che la tecnologia HDI con via realizzati al laser è una necessità per realizzare il fanout. Nel settore della telefonia mobile, si è persino iniziato a utilizzare componenti BGA con passo di 0,2 mm.

Questo sviluppo spinge al limite la capacità produttiva e le apparecchiature utilizzate per produrre PCB HDI.

La maggior parte dei progetti HDI complessi contenenti BGA con passo di 0,4-0,5 mm può essere instradata con un massimo di 2-4 micro-via da ciascun lato del PCB, ma alcuni fornitori sono riusciti ad arrivare a 5, 6 o più micro-via e lo sviluppo della miniaturizzazione dei componenti continua a spingere i limiti in direzione dell’ELIC (Every Layer Interconnection, interconnessione a ogni strato), detta anche Any Layer HDI, in cui i via impilati sono distribuiti attraverso qualsiasi strato dello stack-up.

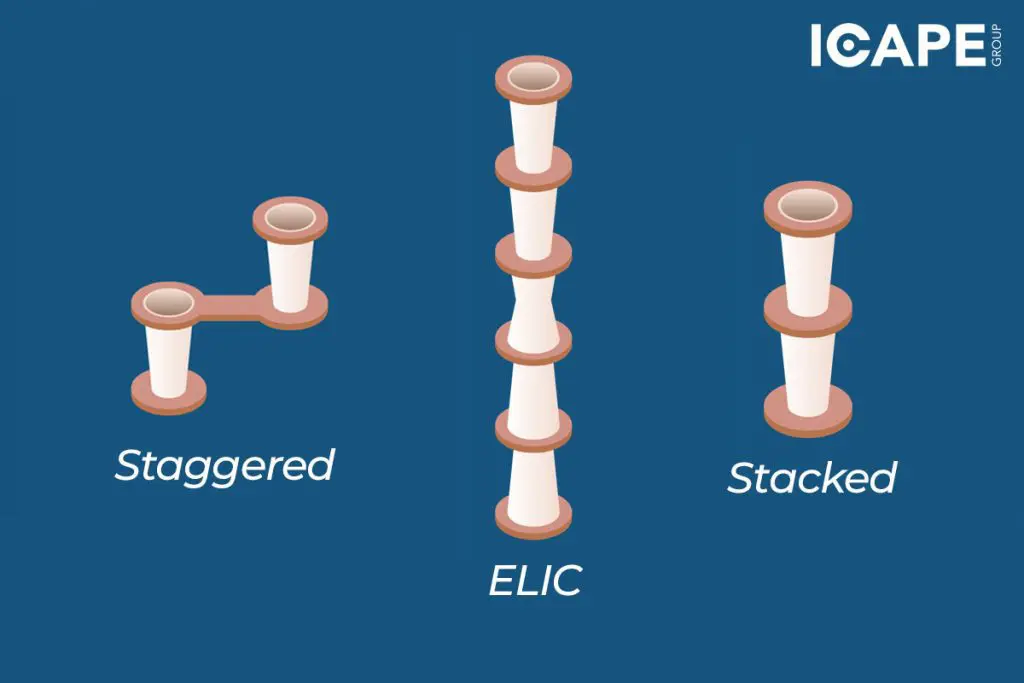

Micro-via impilati o sfalsati / Via interrati

Il passo del componente del BGA e le dimensioni del pad o la densità del progetto determineranno l’utilizzo di micro-via impilati o sfalsati / via interrati o l’utilizzo di via riempiti di rame. Ogni processo aggiuntivo aumenta il costo complessivo del PCB. Una disposizione del collegamenti ben eseguita e la scelta della combinazione ottimale di stack-up e via HDI possono spesso contribuire a ridurre i costi. ICAPE desidera supportare le tue intuizioni tecnologiche con fatti e consigli:

È importante scegliere le combinazioni di via e fasi più adatte per ottimizzare i costi del PCB.

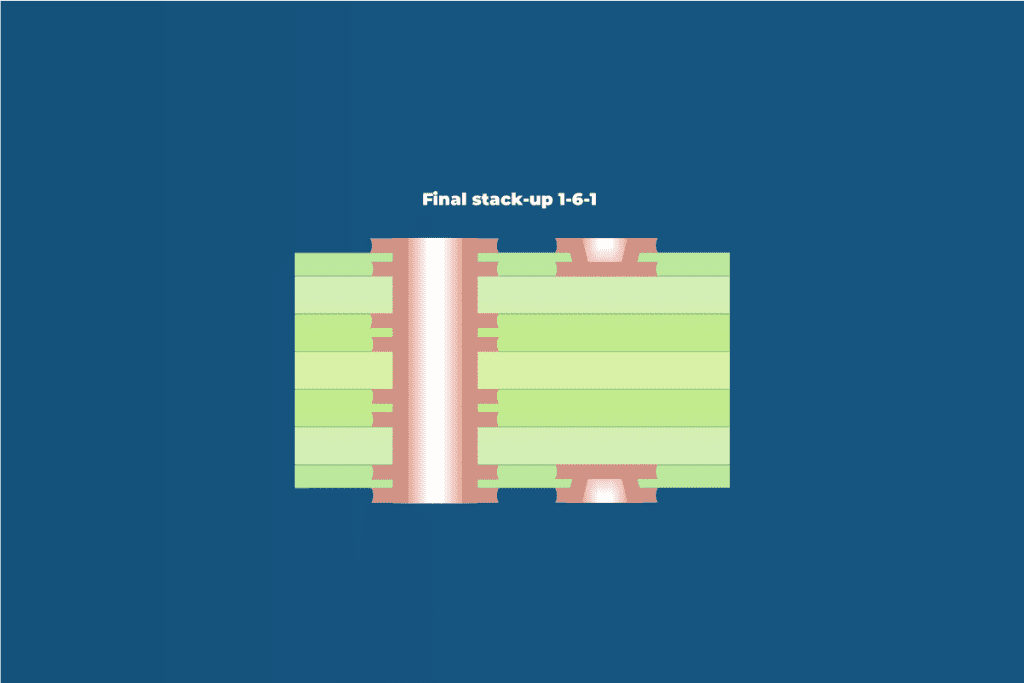

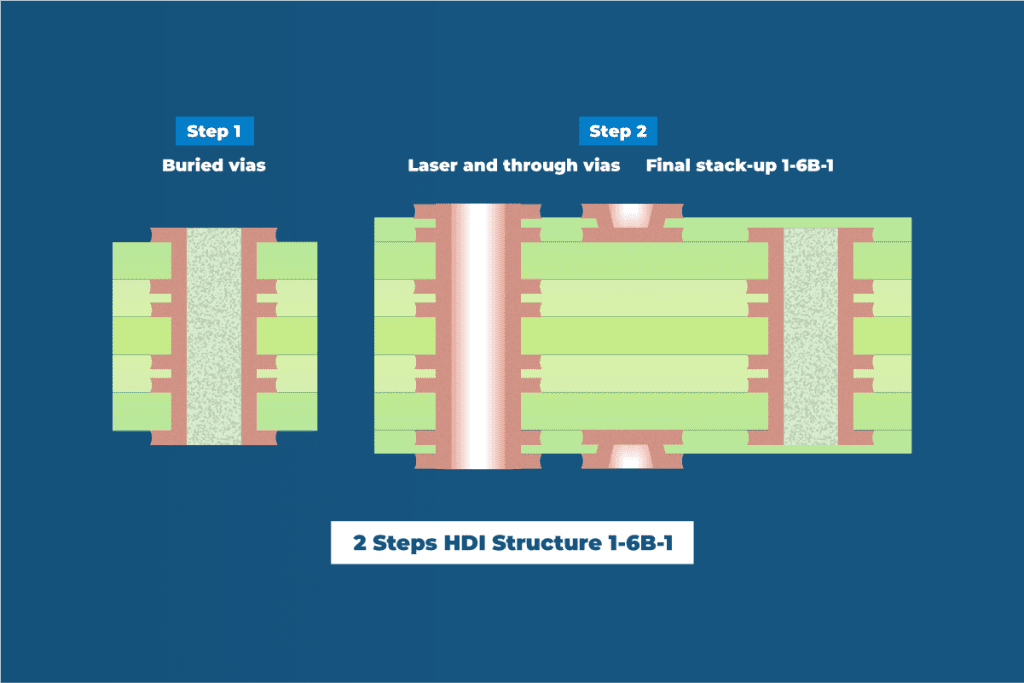

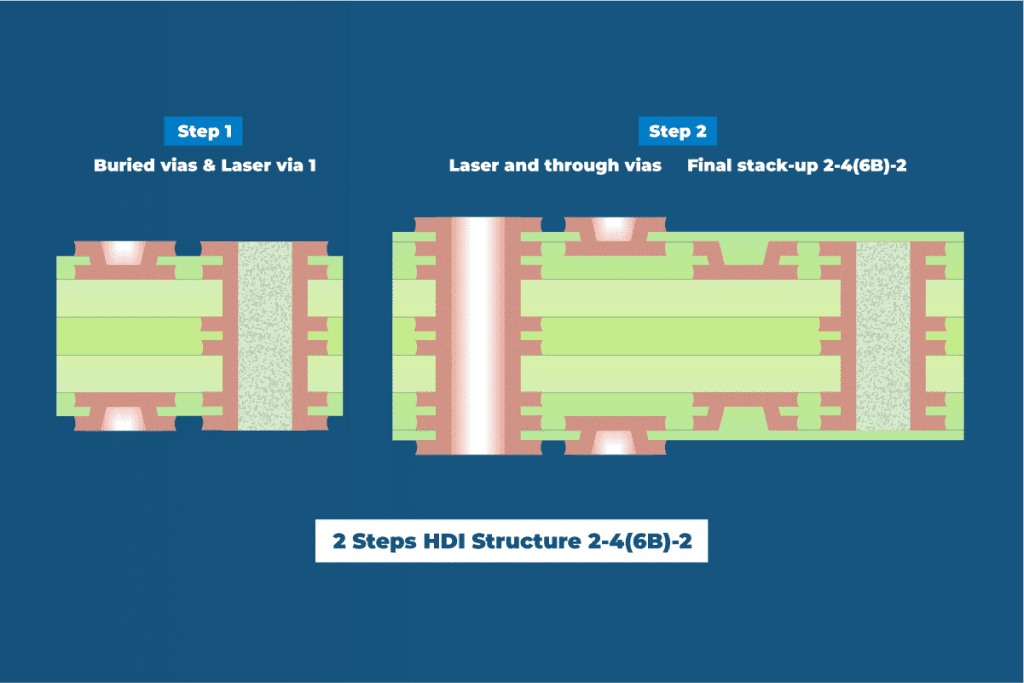

Il costo aggiuntivo dell’aggiunta di un livello di micro-via a una struttura 1-6B-1, creando una struttura 2-4(6B)-2 come quella sottostante, è notevolmente inferiore al costo di una struttura 2-4B-2. Sia 1-6B-1 sia 2-4(6B)-2 sono costruzioni HDI a 2 fasi, ma 2-4B-2 è un HDI a 3 fasi.

L’unico processo in più che si aggiunge passando da 1-6B-1 a 2-4(6B)-2 è la foratura laser 2 volte.

Passare da 1-6B-1 a 2-4B-2 richiede una fase HDI aggiuntiva con 2 forature laser, 1 laminazione aggiuntiva, 1 pulizia dei fori aggiuntiva, 1 placcatura chimica aggiuntiva e 1 placcatura galvanica aggiuntiva.

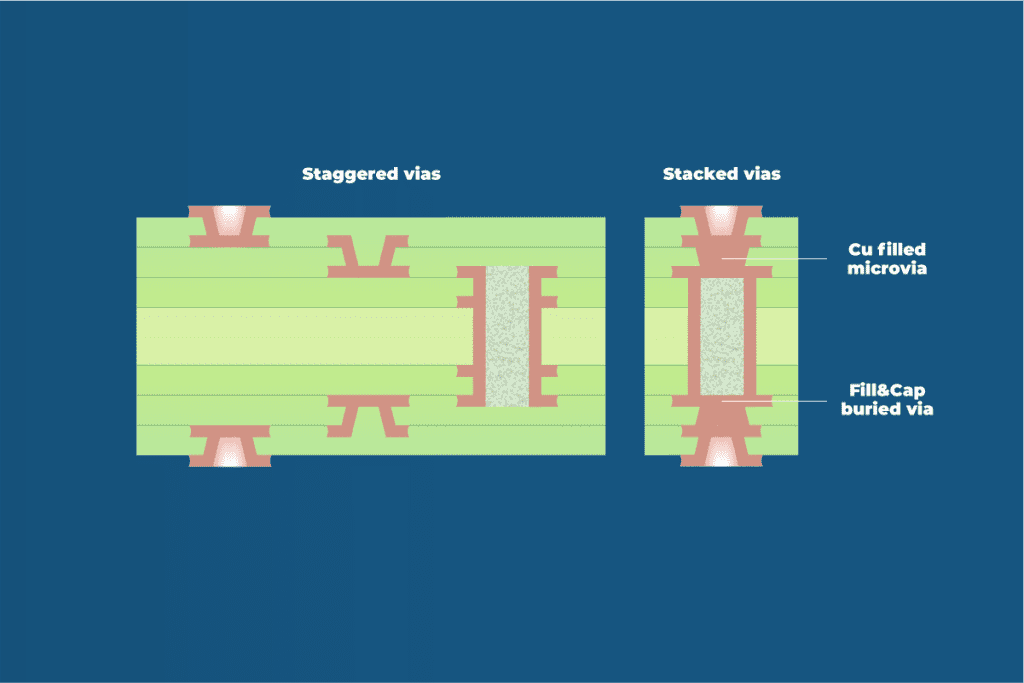

Via impilati o sfalsati?

I micro-via impilati creano più spazio per le disposizioni delle connessioni ad alta densità e il fanout dei BGA a passo ridotto, ma aumentano il costo del PCB. I micro-via impilati devono essere utilizzati solo quando il progetto non dispone di spazio sufficiente per utilizzare via sfalsati. I micro-vi impilati su via interrati richiedono un ulteriore processo di placcatura al Cu per i via interrati e i micro-via impilati su micro-via richiedono un ulteriore riempimento di Cu dei micro-via dello strato interno.

Micro-via riempiti di Cu?

I design con micro-via nei pad BGA o in pad di saldatura simili di piccole dimensioni possono trarre vantaggio dal riempimento di Cu, in quanto questo elimina la possibilità di vuoti d’aria nei giunti di saldatura, ma il riempimento di Cu aumenta il costo del PCB. I design senza micro-via nel pad non necessitano di riempimento di Cu.

Integrazione di micro-via su un design completo

Quando è necessario utilizzare la tecnologia HDI con micro-via forati al laser e via interrati a causa della densità delle connessioni o del fanout dei componenti, è opportuno sostituire tutti i via meccanici forati con micro-via forati al laser e via interrati, in modo da ridurre i costi e i tempi di produzione.

Il processo di foratura laser è molto più rapido ed economico rispetto alla foratura meccanica, se si confronta il costo per singolo foro. Il prezzo più elevato di un PCB HDI rispetto ai multistrati standard è legato ai processi aggiuntivi richiesti per ogni fase HDI. Il costo delle fasi del processo HDI è lo stesso sia che si utilizzino solo alcuni micro-via per distribuire a ventaglio le connessioni BGA, sia che si sostituiscano tutti i via a fori passanti con micro-via e via interrati. In questo caso, la sostituzione di tutti i via a fori passanti riduce i tempi e i costi del processo di foratura meccanica.

La sostituzione di tutti i via a fori passanti sull’intero PCB ha senso:

– Essa creerà spazio per una disposizione delle connessioni migliore e più ravvicinata, che porterà a un numero maggiore di componenti in meno spazio e con un peso inferiore.

– Contribuisce a migliorare l’integrità del segnale, a controllare l’impedenza e a ridurre le interferenze elettromagnetiche, grazie a percorsi di segnale più brevi, linee di trasmissione ridotte e una migliore funzionalità del piano di riferimento GND e VCC con una minore penetrazione dei fori.

– Elimina la necessità di eseguire la foratura posteriore sui via passanti per evitare le riflessioni dei segnali stub.

– I PCB HDI senza via a fori passanti sono più resistenti allo stress termico creato dalle alte temperature dei processi di saldatura.

Come vengono prodotti i via forati meccanicamente e quelli forati al laser?

Guarda Viaggio nella produzione di PCB ICAPE episodio 5 Foratura.

I micro-via al laser HDI hanno rivoluzionato il settore dell’elettronica, consentendo di racchiudere più funzionalità in dispositivi più piccoli e leggeri. Con la continua evoluzione della tecnologia, i micro-via rimarranno all’avanguardia nell’innovazione della progettazione dei circuiti stampati, aprendo nuove possibilità per le interconnessioni ad alta densità e le applicazioni avanzate. Comprendendo i tipi, i processi di produzione e le considerazioni progettuali associate ai micro-via, i progettisti di PCB possono sfruttarne la potenza per creare dispositivi elettronici all’avanguardia per il futuro.

Iscriviti al prossimo webinar ICAPE sulla tecnologia HDI, dove condivideremo ulteriori conoscenze e suggerimenti per ottimizzare il tuo design e le tue costruzioni.