Laboratorio

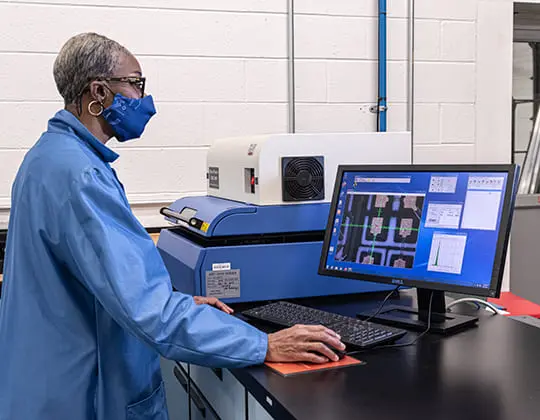

Abbiamo un team dedicato che gestisce il nostro laboratorio interno di test dei PCB per controllare quotidianamente i PCB provenienti dalle nostre fabbriche partner. Questo modernissimo laboratorio ci permette di controllare i circuiti delle linee di produzione dei nostri fornitori partner e di effettuare un’analisi approfondita dei circuiti difettosi restituiti dai nostri clienti.

Vantaggi per i clienti

Investimento di 5 milioni di dollari

Oltre 50 macchine moderne

6 Laboratori

in Francia, Cina, Svezia, Germania, Sudafrica e Stati Uniti.

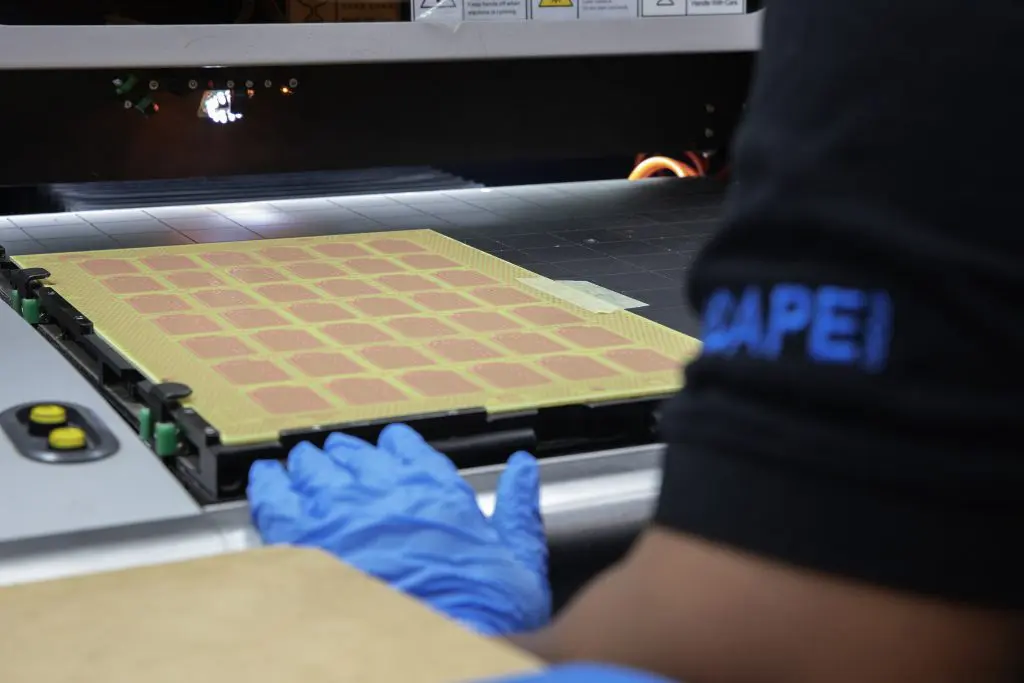

Test di circuiti stampati

nudi e assemblati

30 Tecnici di laboratorio

Con decenni di esperienza

Apparecchiature di laboratorio

Tra i nostri tre laboratori interni, ICAPE Group dispone di diverse macchine nuove e moderne che eliminano le incertezze dai servizi PCB. Di seguito è riportato un elenco di molte delle macchine presenti nei nostri laboratori.

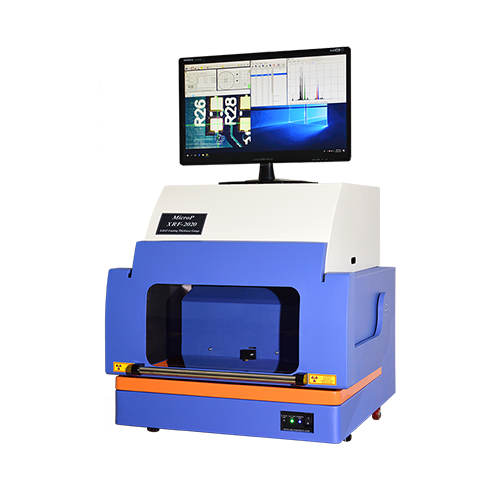

Fluorescenza a

raggi X

Micro Pionner XRF 2000

Per misurare lo spessore degli elementi multi-rivestimento

Calorimetro a scansione differenziale

Ta Instruments Q20 DSC

Per misurare il flusso di calore differenziale

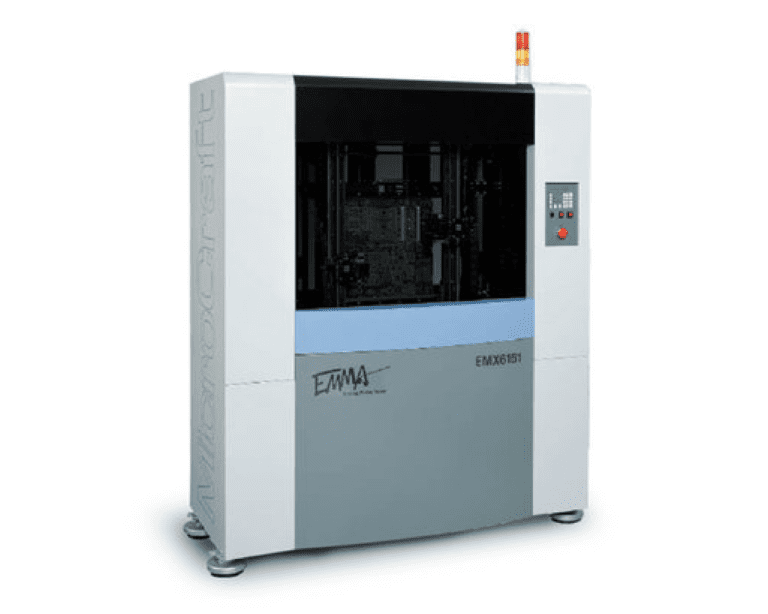

Test con sonda

o test del circuito nudo

MicroCraft EMX6151 Flying

Per verificare l’isolamento della connettività

Sezione

trasversale

Sistema di microsezioni Struers

Stuers LaboPol-20

Per testare le sezioni trasversali

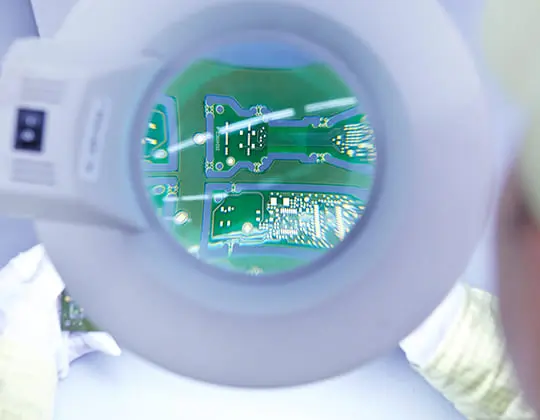

Analisi della

microsezione

Microscopio Keyence VHX 7000

Per analizzare le microsezioni

Separazione IC

Dionex ICS-2100

Esecuzione di separazioni isocratiche e in gradiente IC

Ispezione ai

raggi X

Nordson Dage Quadra 3

Per rilevare i difetti di produzione

Camera di

shock termico

Tenney Environmental

Per testare le varie temperature e l’umidità.

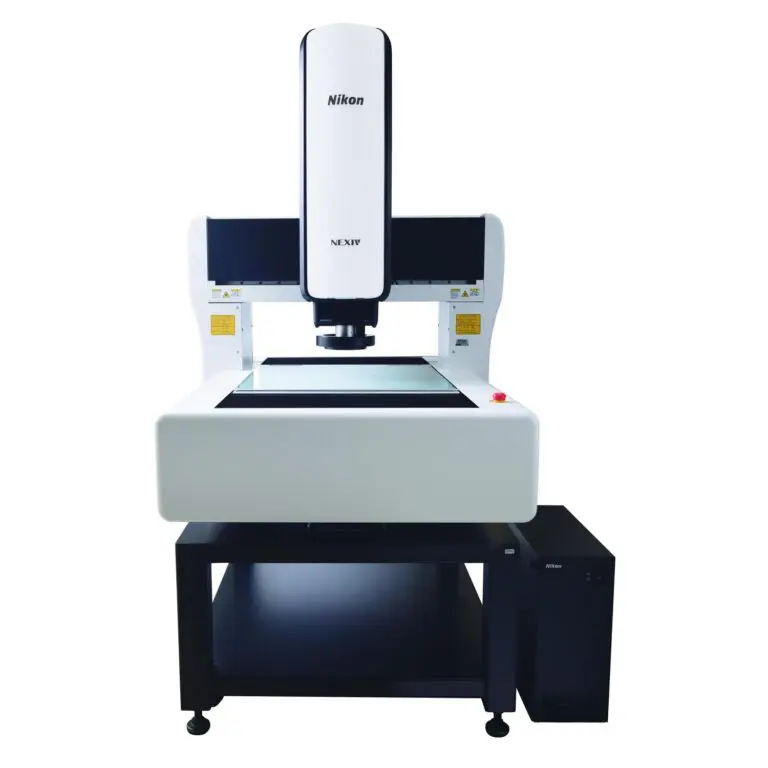

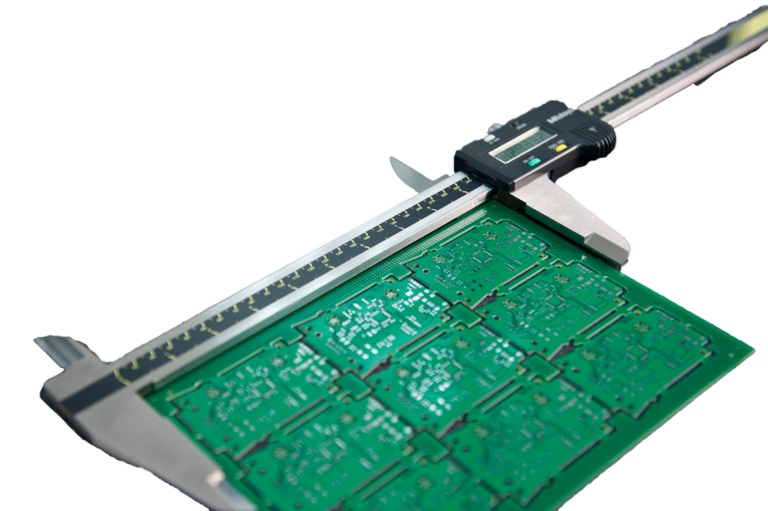

Metrologia dimensionale

View Summit System

Per misurare pezzi di grandi dimensioni

Controllo dell'

impedenza

POLAR CITS880S

Per verificare l’impedenza di linea

Bilancia di

bagnatura

METRONELEC ST88

Per eseguire un test di saldabilità

Test

TG

DICOVERY DSC25

Per controllare il valore TG del materiale di base l’FR4

Contaminazione

ionica

Metronelec

Per verificare il livello di contaminazione ionica

Rugosità

superficiale

Mitutoyo

Per verificare la rugosità superficiale di diversi rivestimenti (rame, oro…)

Misurazione meccanica

Keyence

Per verificare tutti i dimensionamenti geometrici

Misurazione

2D semiautomatica

Asida

Per verificare tutte le dimensioni geometriche

Camera di

shock termico

ESPEC

Per testare l’affidabilità tramite shock termico

Camera di controllo temperatura e

umidità

GWS

Controllo della temperatura e dell’umidità con test di invecchiamento

Crogiolo di

saldatura

Asida

Esecuzione di test di stress termico e di galleggiamento della saldatura

Misurazione

meccanica

Mitutoyo

Per consentire l’ispezione della qualità

Tester per taglio a V

Asida

Per misurare la profondità del taglio a V

Marmo

Saben

Per controllare l’incurvatura e la torsione

Taglierina per campioni

Asida

Per tagliare coupon di microsezioni di varie dimensioni

Bilancia di

precisione

Sartotius

Per misurare il peso del campione

Garanzia di laboratorio

I nostri rapporti di laboratorio forniscono un rapporto di “approvazione per l’uso” con i risultati. Il nostro laboratorio viene utilizzato da clienti di tutti i settori per convalidare schede nude o assemblate, risolvere problemi o verificare le loro schede.

Competenza nel settore

Il nostro team di ingegneri ha una vasta esperienza nella progettazione, nella fabbricazione e nell’assemblaggio di componenti elettronici, che ci rende particolarmente qualificati per soddisfare tutti i requisiti attuali e futuri. Possiamo accelerare il ciclo di sviluppo del prodotto riducendo il numero di iterazioni di progettazione.

Test di laboratorio

Il nostro laboratorio completamente attrezzato offre una gamma completa di servizi di collaudo per circuiti stampati sia nudi sia assemblati, di rilavorazione e di assistenza tecnica. Il nostro laboratorio interno ispeziona i circuiti stampati che forniamo per garantire l’esatta corrispondenza con il file di progetto.

Zero rischi

Il processo SMT (Surface Mount Technology, tecnologia di montaggio superficiale) utilizza la verifica dei componenti con codice a barre al momento del posizionamento per la convalida dei componenti passivi e l’AOI (Automated Optical Inspection) per consentire una revisione rapida e accurata dei tuoi PCB/A.