Guida completa alle materie prime per PCB

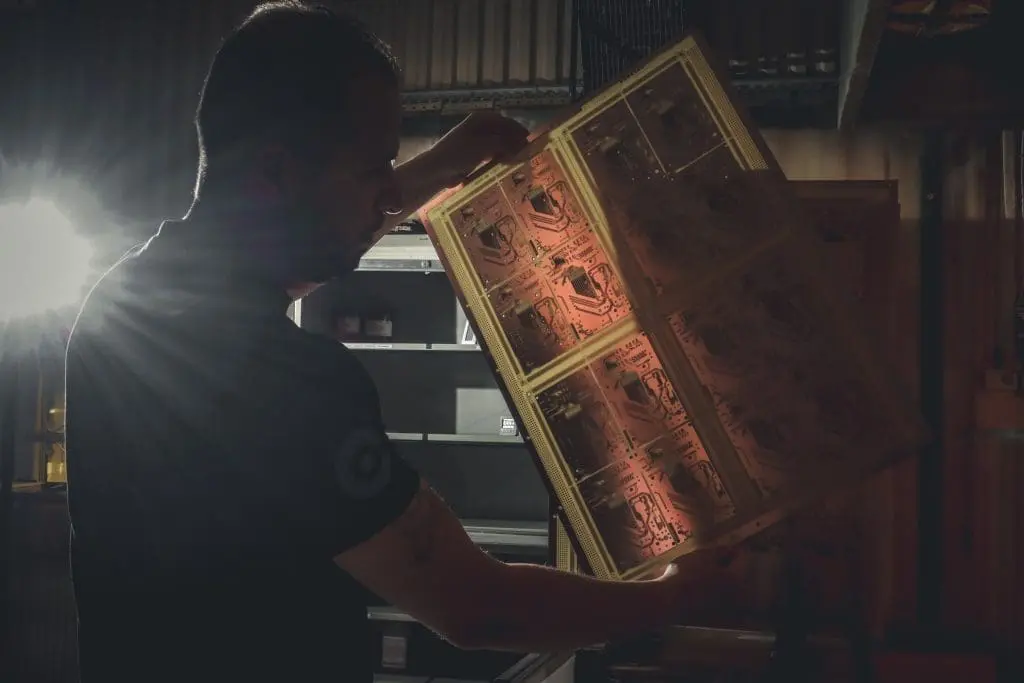

La comprensione delle materie prime utilizzate nella produzione dei PCB è fondamentale per ottimizzare le prestazioni, l’affidabilità e l’efficienza dei costi. In questa guida completa, approfondiamo le varie materie prime utilizzate nella produzione di PCB, affrontando le domande chiave per fornire preziose informazioni.

Quali sono le materie prime dei PCB?

Le materie prime dei PCB sono costituite da substrati organici e non organici e da strati conduttori di rame.

I substrati organici sono costituiti da anime di carta impregnate di resine fenoliche o da strati di tessuto o tessuto non tessuto di vetro impregnati di resine epossidiche, poliimmidiche, estere cianato o BT.

I substrati non organici includono ceramica, alluminio e rame-invar-rame.

La selezione dei materiali organici dipende dagli attributi fisici richiesti dall’applicazione del PCB, come la temperatura di esercizio, la frequenza o la resistenza meccanica.

L’utilizzo di materiali non organici è principalmente motivato dalla necessità di un’efficiente dissipazione del calore.

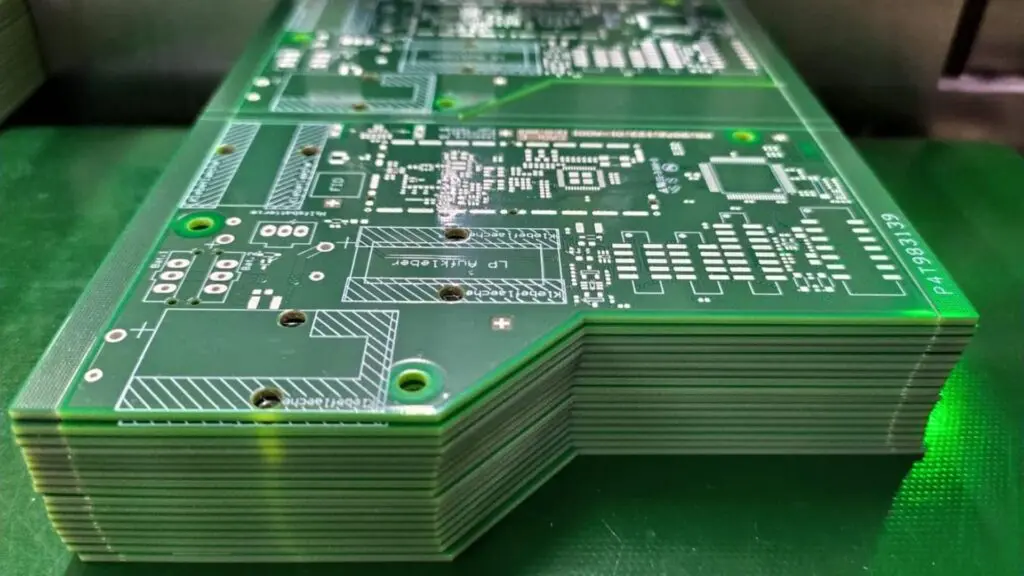

Tipi di materie prime dei PCB

Substrati:

i substrati costituiscono la base a cui si lega il rame. Questa struttura fornisce il supporto per i componenti. I materiali di substrato più diffusi includono FR-4, CEM-1, CEM-3, idrocarburi caricati con ceramica, PTFE, resine epossidiche modificate, BT (triazina bismaleimide), alluminio, ceramica e materiali flessibili.

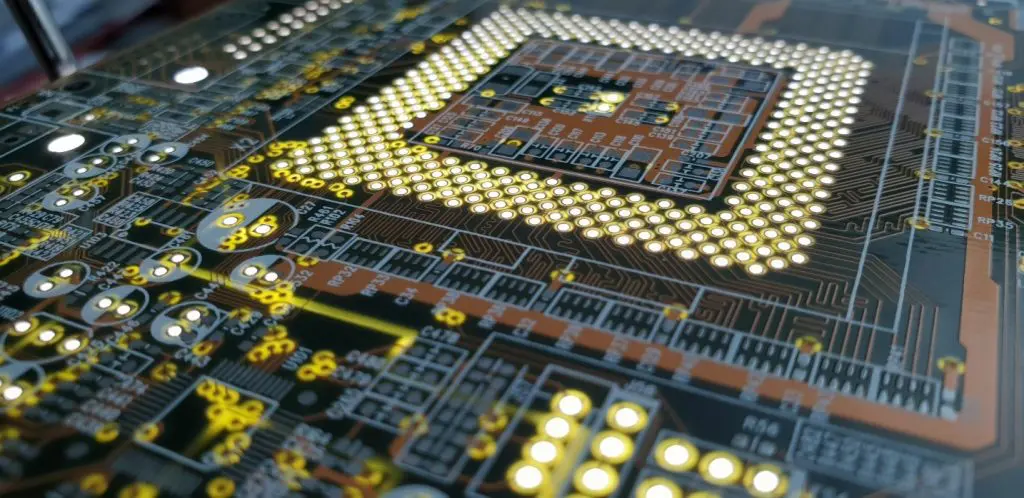

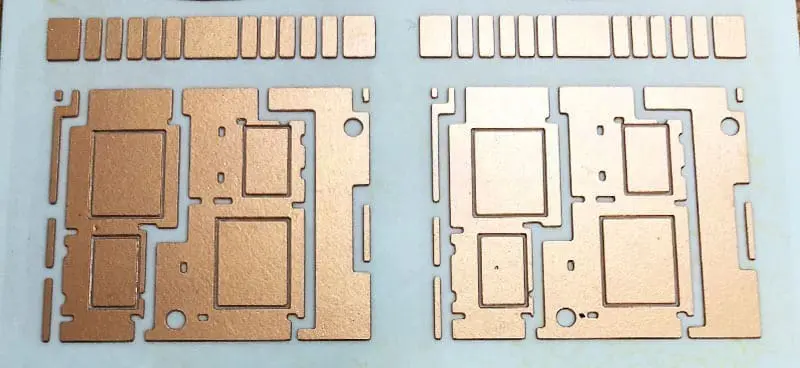

Materiali conduttivi

I materiali conduttivi vengono utilizzati per creare le tracce del circuito, le piazzole e i vias sulla superficie del PCB. Il rame è il materiale conduttore più utilizzato grazie alla sua eccellente conducibilità elettrica e alla sua economicità. Altri materiali conduttori sono l’argento e l’oro per i circuiti stampati in ceramica.

Materie prime specifiche per le applicazioni

Applicazioni ad alta frequenza:

per le applicazioni ad alta frequenza, materiali specializzati come le resine epossidiche modificate o gli idrocarburi caricati con ceramica offrono prestazioni elettriche superiori, bassa perdita dielettrica e stabilità termica.

Applicazioni RF/Microonde:

per le applicazioni RF/microonde, gli idrocarburi caricati con ceramica e i PTFE caricati con ceramica possono soddisfare i requisiti prestazionali necessari.

Gestione termica:

nelle applicazioni che richiedono un’efficiente dissipazione del calore, i substrati metallici isolati (IMS), come quelli a base di alluminio, sono preferibili grazie alla loro eccellente conduttività termica. I PCB ceramici sono utilizzati anche per applicazioni ad alta temperatura in cui la gestione termica è fondamentale.

Flessibilità e vincoli di spazio:

I materiali per PCB flessibili, come la poliimmide, sono ideali per le applicazioni che richiedono flessibilità e in cui i vincoli di spazio sono significativi, come i dispositivi indossabili e gli impianti medici.

Applicazioni, vantaggi e svantaggi:

i circuiti stampati (PCB) sono componenti integrali dei dispositivi elettronici e forniscono supporto meccanico e connessioni elettriche per vari componenti elettronici. La scelta del materiale per PCB dipende da fattori quali i requisiti dell’applicazione, le considerazioni sui costi e le specifiche delle prestazioni. Ecco alcuni tipi comuni di materiali per PCB con le relative applicazioni, vantaggi e svantaggi:

FR-4:

Applicazione: l’FR-4 è il materiale per circuiti stampati più diffuso, adatto a un’ampia gamma di applicazioni, tra cui l’elettronica di consumo, l’elettronica automobilistica, i controlli industriali, il settore militare, l’avionica, i dispositivi medici e altro ancora.

Vantaggi:

Eccellenti proprietà di isolamento elettrico

Buona resistenza meccanica e stabilità dimensionale

Costo accessibile

Ampiamente disponibile

Svantaggi:

Conduttività termica limitata

Non adatto alla punzonatura

CEM-1:

Applicazione: il CEM-1 è comunemente utilizzato nell’elettronica di consumo e negli elettrodomestici a basso costo.

Vantaggi:

Basso costo

Buone caratteristiche di punzonatura

Svantaggi:

Non adatto per PCB a doppia faccia con fori placcati

CEM-3:

Applicazione: il CEM-3 è comunemente utilizzato nell’elettronica di consumo e negli elettrodomestici.

Vantaggi:

Il CEM-3 può essere utilizzato come alternativa a basso costo all’FR4 quando non sono richiesti livelli di prestazioni più elevati

Presenta il vantaggio, rispetto al CEM-1, che i fori possono essere placcati attraverso

Adatto alla punzonatura

Svantaggi:

Non è così ampiamente disponibile come l’FR4

FR-4 con sistemi di resina epossidica modificata:

Applicazione: questi materiali sono comunemente utilizzati in applicazioni ad alte prestazioni come i progetti di interconnessione ad alta densità (HDI), il settore aerospaziale e le telecomunicazioni.

Vantaggi:

Buone prestazioni elettriche alle alte frequenze

Valori di perdita dielettrica inferiori rispetto all’FR4 convenzionale

Migliore stabilità termica rispetto all’FR4

Svantaggi:

Costo più elevato rispetto all’FR-4 standard

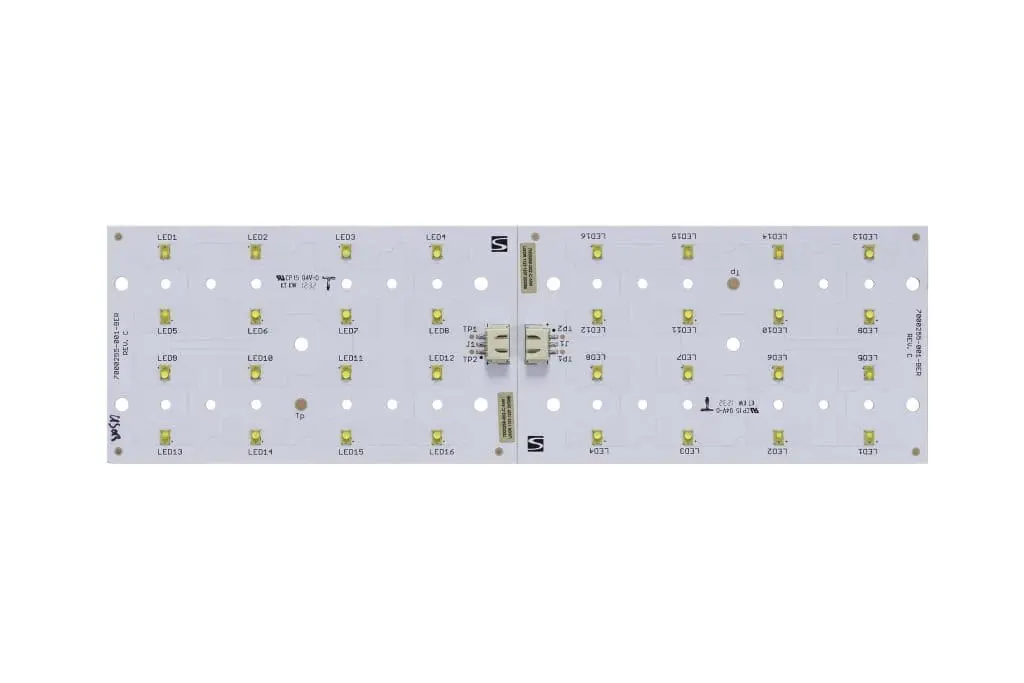

PCB IMS:

Applicazione: I PCB IMS (substrato metallico isolato), come i PCB a base di alluminio, sono utilizzati in applicazioni che richiedono un’efficiente dissipazione del calore, come l’illuminazione a LED, gli alimentatori e l’elettronica automobilistica.

Vantaggi:

Conduttività termica eccellente

Leggero

Buona stabilità dimensionale

Prezzo relativamente basso

Svantaggi:

Difficile da lavorare

Complicato realizzare più di uno strato

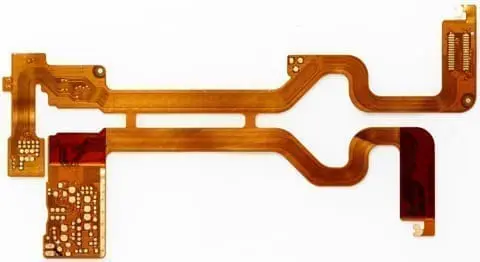

PCB flessibili (Flex PCB):

Applicazione: i PCB flessibili sono utilizzati in applicazioni che richiedono flessibilità o in cui i vincoli di spazio sono significativi, come i dispositivi indossabili, i dispositivi medici e l’elettronica automobilistica.

Vantaggi:

Flessibilità e piegabilità

Dimensioni e peso ridotti

L’uso di circuiti stampati flessibili in combinazione con quelli rigidi crea interconnessioni più affidabili rispetto al cablaggio di PCB rigidi

Svantaggi:

Costo più elevato rispetto ai PCB rigidi

Resistenza meccanica limitata rispetto ai PCB rigidi

PCB in ceramica:

Applicazione: i PCB in ceramica sono utilizzati in applicazioni ad alta temperatura e ad alta potenza, come l’elettronica di potenza, i pacchetti LED e i sensori.

Vantaggi:

Conduttività termica eccellente

Resistenza alle alte temperature

Eccellente stabilità dimensionale

Svantaggi:

Costo più elevato rispetto all’FR-4 standard

La natura fragile può richiedere un’attenta manipolazione durante l’assemblaggio

Solo pochissimi fornitori sono in grado di produrre multistrati ceramici a causa dei requisiti di processo e di temperatura estrema

Difficile da lavorare

Idrocarburi/PTFE caricati con ceramica:

Applicazione: questi materiali sono comunemente utilizzati in applicazioni ad alta frequenza e ad alte prestazioni, come i circuiti RF/microonde, il settore aerospaziale e le telecomunicazioni.

Vantaggi:

Eccellenti prestazioni elettriche alle alte frequenze

Bassa perdita dielettrica

Buona stabilità termica

Svantaggi:

Costo più elevato rispetto all’FR-4 standard

Disponibilità limitata di formulazioni specifiche

Conclusione:

La comprensione dell’ampia gamma di materie prime utilizzate nella produzione di PCB è essenziale per ottimizzare le prestazioni, l’affidabilità e l’economicità dei dispositivi elettronici. Selezionando i materiali giusti in base ai requisiti specifici dell’applicazione, il cliente può aspettarsi prestazioni ottimali dal circuito stampato nel suo ambiente di lavoro.

Domande frequenti (FAQ) sulle materie prime dei PCB:

Cosa sono le materie prime dei PCB?

Le materie prime dei PCB, che comprendono il substrato e il materiale conduttivo, sono i componenti fondamentali utilizzati nella fabbricazione dei circuiti stampati.

Quali tipi di substrati sono comunemente utilizzati nella produzione di PCB?

I materiali di substrato più comuni includono FR-4, CEM-1, CEM-3, idrocarburi caricati con ceramica, PTFE, epossidici modificati, alluminio, ceramica e materiali flessibili. Ogni substrato ha proprietà uniche adatte a diverse applicazioni.

Quali materiali conduttivi vengono utilizzati per creare le tracce dei circuiti sui PCB?

Il rame è il materiale conduttore più utilizzato grazie alla sua eccellente conducibilità elettrica e alla sua economicità. Altre opzioni includono argento e oro per i circuiti stampati in ceramica.

Quali sono i vantaggi dell’utilizzo di idrocarburi caricati con ceramica o di materiali in PTFE caricati con ceramica nella produzione di PCB?

Tutti questi materiali offrono prestazioni elettriche superiori, bassa perdita dielettrica e stabilità termica, cosa che li rende ideali per le frequenze delle microonde e delle onde millimetriche e per le applicazioni RF.

Perché i PCB a base di alluminio sono preferiti per la gestione termica?

I PCB a base di alluminio offrono un’eccellente conducibilità termica, fattore che li rende adatti alle applicazioni che richiedono un’efficiente dissipazione del calore, come l’illuminazione a LED e l’elettronica di potenza.

Quali sono i vantaggi dei materiali per PCB flessibili e in quali applicazioni vengono comunemente utilizzati?

I materiali per PCB flessibili, come la poliimmide, offrono flessibilità, dimensioni e peso ridotti, rendendoli ideali per dispositivi indossabili, impianti medici ed elettronica automobilistica.

Come si differenziano i PCB ceramici da altri materiali di supporto e quali sono i loro vantaggi?

I PCB ceramici offrono un’eccellente conducibilità termica, resistenza alle alte temperature e stabilità dimensionale, rendendoli adatti ad applicazioni ad alta temperatura e ad alta potenza come l’elettronica di potenza e i pacchetti LED.

Quali sono le considerazioni chiave nella scelta delle materie prime per PCB per un’applicazione specifica?

I fattori da considerare sono le prestazioni elettriche, i requisiti di gestione termica, la resistenza meccanica, le considerazioni sui costi e i fattori ambientali.

Come posso garantire la qualità e l’affidabilità delle materie prime dei PCB?

Le misure di garanzia della qualità, come i test sui materiali, le qualifiche dei fornitori e l’adesione agli standard del settore (ad es., gli standard IPC) sono fondamentali per garantire la qualità e l’affidabilità delle materie prime dei PCB.