PRODUZIONE DI PCB

La guida completa

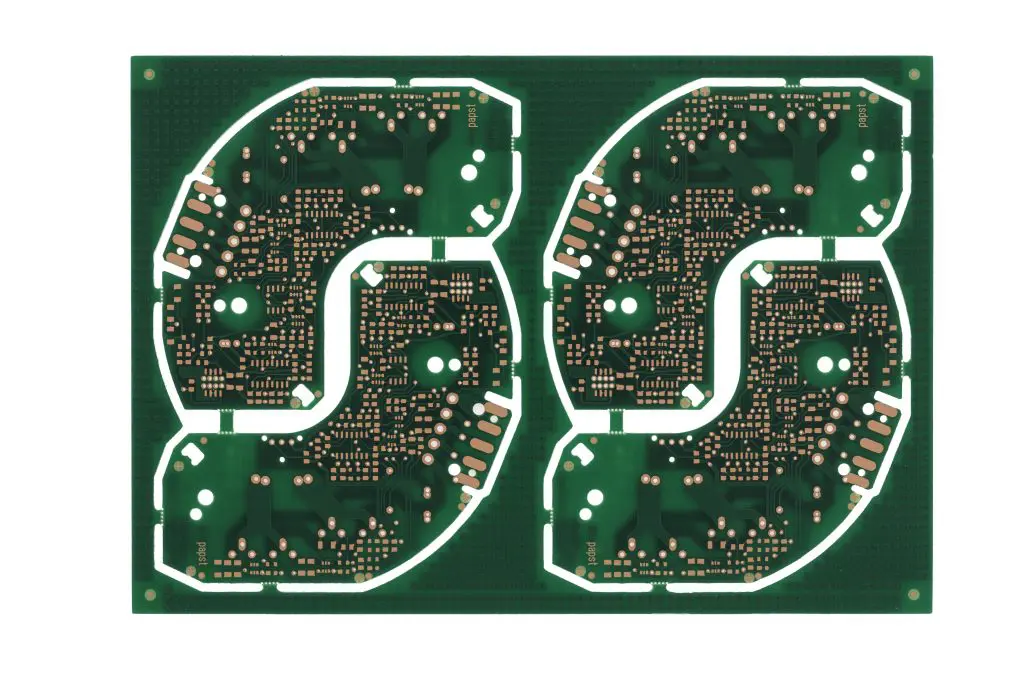

I circuiti stampati (PCB) sono gli eroi meno noti del panorama tecnologico moderno e costituiscono la spina dorsale di quasi tutti i dispositivi elettronici. La produzione di PCB è un processo complesso e critico, che prevede molteplici fasi e step intricati. In questo articolo esploreremo le sfide associate alla produzione di PCB, rispondendo a domande importanti quali “Cosa significa PCB?” e “Come vengono prodotti i PCB?” Approfondiremo anche i costi, gli attori principali del settore e delle fasi e degli step essenziali della produzione di PCB.

Che cos’è il PCB?

Cosa significa PCB?

Il circuito stampato (PCB) è un componente fondamentale dei dispositivi elettronici, che fornisce una piattaforma per il collegamento di vari componenti elettronici. I PCB sono fondamentali per stabilire i collegamenti elettrici e il supporto meccanico all’interno dei dispositivi elettronici.

Come funzionano i PCB?

Per capire come funzionano i PCB, immaginali come il sistema nervoso centrale di un dispositivo elettronico. Le tracce di rame fungono da percorsi conduttivi che trasportano i segnali elettrici da un componente all’altro. I componenti elettronici, come i microchip, le resistenze e i condensatori, vengono saldati sul PCB, consentendone l’interconnessione.

Come si realizzano i circuiti stampati?

Questo approccio organizzato al collegamento dei componenti garantisce che i segnali seguano il percorso previsto, evitando interferenze e disturbi elettrici. In sostanza, i PCB consentono ai dispositivi di funzionare come previsto.

Processo di fabbricazione dei PCB

Scopri il processo, dal concept iniziale al prodotto finale. Immergiamoci nel mondo dei circuiti stampati ed esploriamo le affascinanti fasi che danno vita ai tuoi dispositivi elettronici!

Fasi della produzione di PCB

Il processo di produzione dei PCB prevede diverse fasi cruciali:

Fase di progettazione

- Progettazione schematica: gli ingegneri creano un diagramma schematico del circuito.

- Layout del PCB: il diagramma schematico viene trasformato in un layout fisico.

Stampa del circuito sulla scheda

- Trasferimento dell’immagine: il layout del PCB viene trasferito sulla scheda.

- Incisione: il rame in eccesso viene rimosso, lasciando le tracce del circuito.

Aggiunta di livelli

- PCB multistrato: più strati vengono laminati insieme.

- Perforazione: vengono creati i fori per i conduttori dei componenti e i vias.

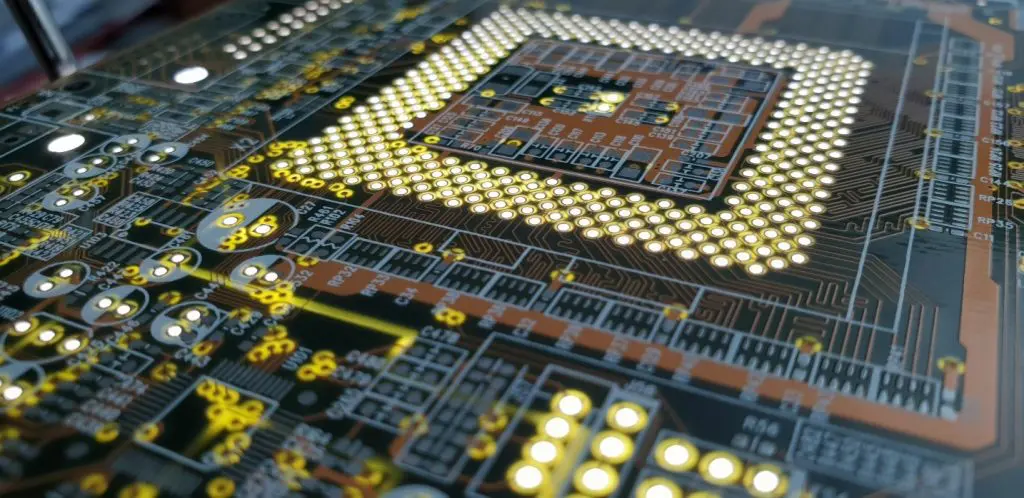

Placcatura e deposizione di rame

- Galvanotecnica: sulla superficie del PCB viene depositato uno strato di rame.

- Stagnatura: sul rame viene applicato uno strato protettivo di stagno.

Posizionamento dei componenti

- Tecnologia a montaggio superficiale (SMT): i componenti vengono posizionati sulla scheda con l’ausilio di macchine.

- Tecnologia a fori passanti (THT): i componenti con conduttori a filo vengono inseriti nei fori.

Saldatura

- Saldatura: i componenti vengono posizionati sulla scheda con l’ausilio di macchine.

- Saldatura a riflusso: i componenti vengono saldati con un forno a rifusione.

Test e controllo qualità

- Test elettrici: i circuiti stampati vengono controllati per verificarne la connettività e la funzionalità.

- Ispezione: i controlli visivi e automatici garantiscono la qualità.

Assemblaggio finale

- Vengono aggiunti altri componenti, come connettori e custodie.

- Un test completo garantisce che il dispositivo funzioni come previsto.

Costi di produzione di PCB

Quanto costa il processo di produzione dei PCB?

Il costo della produzione di PCB dipende da vari fattori:

Complessità del design

Circuiti più complessi possono richiedere fasi di produzione e step aggiuntivi, con conseguente aumento dei costi.

Scelte dei materiali

La scelta dei materiali, come l’FR-4 o i laminati ad alta frequenza, incide sui costi.

Quantità

Ordinare in blocco spesso riduce il costo dei PCB grazie alle economie di scala.

Tempi di esecuzione

Una produzione più rapida può avere un costo maggiore.

Come viene prodotto un PCB, passo dopo passo?

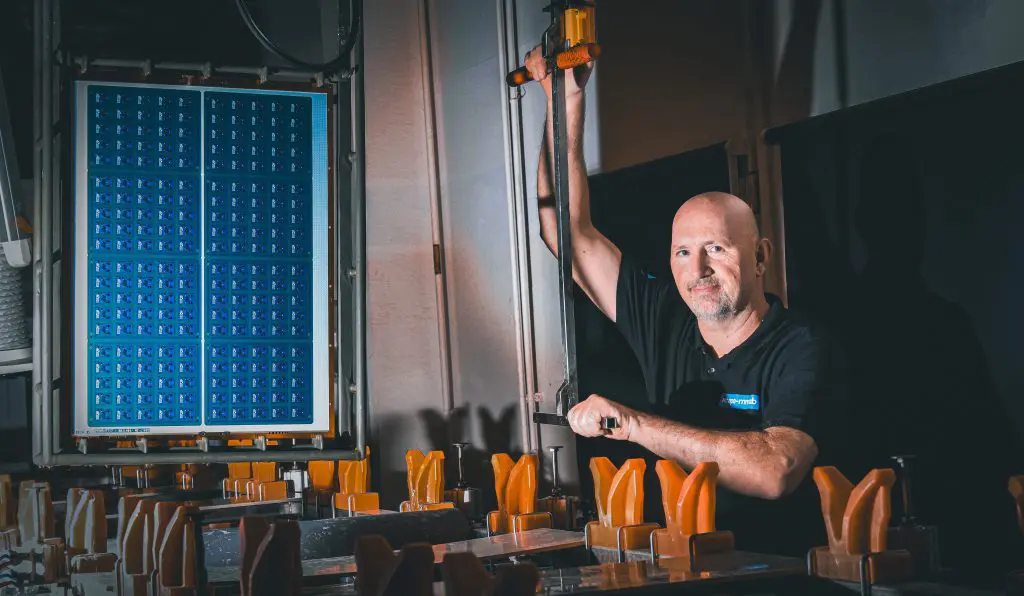

ICAPE Group ha realizzato una serie di video per spiegare ogni fase del processo di produzione.

Come vengono prodotti i PCB?

Selezione del materiale

Normalmente i PCB sono realizzati con materiali quali FR-4, laminato epossidico in fibra di vetro, rivestito con fogli di rame. La scelta del materiale dipende dall’applicazione prevista e dalle caratteristiche elettriche del PCB.

Design e layout

Gli ingegneri creano il layout del PCB utilizzando un software specializzato ed esportano i file Gerber e di foratura per il produttore. Un file Gerber è un formato di file standard utilizzato nel settore della produzione di circuiti stampati (PCB). Deve il suo nome alla Gerber Scientific Instrument Company, che ha originariamente sviluppato il formato. Questi file vengono utilizzati per comunicare le specifiche di progettazione alle strutture di produzione di PCB, consentendo loro di produrre i circuiti fisici con precisione.

I file Gerber sono essenzialmente un insieme di immagini vettoriali 2D che descrivono i diversi strati del design del PCB. Ogni strato, come lo strato di rame superiore, lo strato di rame inferiore, la maschera di saldatura e la serigrafia, è rappresentato come un file Gerber separato. Contengono coordinate, forme e attributi che definiscono il layout e le caratteristiche del PCB.

In genere, i software di progettazione di PCB generano file Gerber come parte del processo di esportazione dei progetti. Questi file possono essere inviati a un produttore di PCB per la fabbricazione. Il produttore utilizza i file Gerber per creare le fotomaschere e gli altri strumenti necessari per produrre il PCB secondo le specifiche del progettista.

Il layout comprende la disposizione dei componenti, delle tracce e degli eventuali strati interni necessari. Le regole di progettazione devono essere rispettate per evitare problemi durante il processo di produzione o problemi di affidabilità nel prodotto finale.

Stampa del circuito

I file Gerber vengono utilizzati per creare fotomaschere, che sono essenzialmente modelli utilizzati nella fase di esposizione. Ogni fotomaschera corrisponde a uno strato specifico del design del PCB, come le tracce di rame, la maschera di saldatura e la serigrafia.

Il layout del PCB viene stampato su una scheda rivestita di rame, formando lo schema del circuito. Uno strato di materiale fotosensibile, chiamato fotoresistenza, viene applicato alla scheda rivestita di rame. La scheda viene quindi precotta per garantire che la fotoresistenza aderisca correttamente.

Quindi, la scheda viene immersa in una soluzione chimica di sviluppo che lava via la fotoresistenza non esposta (non indurita), lasciando dietro di sé i disegni desiderati di fotoresistenza indurita.

Incisione

I processi chimici rimuovono il rame in eccesso, lasciando le tracce del circuito. La scheda viene posta in una soluzione mordenzante che rimuove il rame esposto (non protetto). La fotoresistenza indurita funge da maschera, proteggendo le tracce di rame e le caratteristiche definite durante l’esposizione. Questo processo lascia sulla scheda solo le tracce di rame e le piazzole dei componenti desiderate. La fotoresistenza rimanente viene rimossa, lasciando esposte le tracce di rame pulite.

Aggiunta di livelli

Il processo di aggiunta degli strati prevede la laminazione di più fogli sottili di rame e substrato isolante, creando una struttura composita. Ciò consente ai progettisti di ottenere una maggiore densità del percorso e di ospitare un numero più elevato di componenti, il che lo rende un passaggio essenziale nell’evoluzione dei moderni PCB.

Sfide di registrazione: Tuttavia, i vantaggi dei livelli aggiuntivi comportano sfide di registrazione. Il raggiungimento di una registrazione precisa, o allineamento, di ogni strato durante il processo di produzione è fondamentale per garantire che i percorsi conduttivi e i componenti si allineino accuratamente tra gli strati. Il disallineamento può provocare cortocircuiti, variazioni di impedenza e compromissione dell’integrità del segnale.

Attenuare le sfide di registrazione: le tecnologie di produzione avanzate, come i sistemi di allineamento ottico automatizzato, svolgono un ruolo cruciale nell’attenuare i problemi di registrazione. Questi sistemi utilizzano telecamere ad alta risoluzione per allineare e registrare con precisione ogni strato, riducendo al minimo il rischio di disallineamento. Inoltre, i produttori adottano rigorose misure di controllo della qualità, tra cui processi di ispezione automatizzati, per individuare e correggere i problemi di registrazione prima che il prodotto finale venga assemblato.

Progressi tecnologici: le innovazioni nelle apparecchiature e nelle tecniche di produzione continuano a rispondere alle sfide della registrazione. Le tecnologie di foratura laser e di imaging, ad esempio, contribuiscono a ottenere dimensioni più fini degli elementi e una migliore precisione di registrazione da strato a strato, consentendo la produzione di PCB affidabili e ad alta densità.

Ispezioni finali

I test e il controllo qualità svolgono un ruolo fondamentale nel processo di produzione dei circuiti stampati (PCB), garantendo la connettività elettrica, l’affidabilità e la funzionalità del PCB. Ecco una panoramica degli aspetti principali dei test e del controllo qualità nella produzione di PCB:

Ispezione visiva: l’ispezione visiva è la fase iniziale, in cui professionisti qualificati esaminano il PCB per verificarne eventuali difetti visibili. I sistemi di ispezione ottica automatizzata (AOI) sono spesso utilizzati per valutazioni visive precise ed efficienti.

Test elettrici: i test elettrici verificano la funzionalità del PCB controllando la continuità e i collegamenti elettrici corretti. Due metodi comuni sono il test in-circuit (ICT), che valuta i singoli componenti e le connessioni, e il test funzionale, che valuta la funzionalità complessiva del PCB assemblato.

Test Flying Probe (sonda mobile): Il test Flying Probe (sonda mobile) prevede l’uso di apparecchiature automatizzate con sonde mobili per testare i circuiti stampati senza la necessità di attrezzature di prova dedicate. Questo metodo è particolarmente utile per i prototipi e la produzione di bassi volumi, in quanto consente di eseguire test rapidi e flessibili..

Ispezione a raggi X: l’ispezione a raggi X viene impiegata per esaminare la struttura interna di un PCB, identificando potenziali difetti come problemi di circuiti nascosti, vuoti o disallineamenti. Questo metodo di controllo non distruttivo è particolarmente utile per ispezionare PCB complessi e densamente popolati.

Test di stress termico: i test di stress termico valutano le prestazioni del PCB in condizioni di temperatura variabili. Ciò garantisce che il PCB possa resistere alle fluttuazioni di temperatura senza compromettere l’integrità strutturale o la funzionalità elettrica.

Documentazione del controllo qualità: una solida documentazione di controllo della qualità è essenziale per la tracciabilità e la responsabilità. Ciò include la conservazione di registri dei risultati delle ispezioni, degli esiti dei test e di qualsiasi azione correttiva intrapresa durante il processo di produzione.

Grazie all’implementazione di rigorosi test e misure di controllo della qualità, i produttori di PCB possono identificare e correggere i problemi nelle prime fasi del processo di produzione, garantendo che i prodotti finali soddisfino gli standard del settore e le aspettative dei clienti in termini di affidabilità e prestazioni.

Quali sono le macchine utilizzate per la produzione di circuiti stampati?

La produzione di circuiti stampati (PCB) coinvolge una serie di macchine e attrezzature progettate per svolgere le diverse fasi del processo di produzione dei PCB. Ecco alcune delle principali macchine e attrezzature comunemente utilizzate nella produzione di PCB:

Stampanti e plotter: queste macchine sono utilizzate per trasferire un’immagine, tramite un fototool o un’immagine diretta, al materiale fotoresistente applicato al pannello di produzione del circuito stampato. Stampano o tracciano lo schema circuitale, comprese le posizioni dei componenti e l’instradamento delle tracce di rame.

Apparecchiature per l’incisione: le macchine mordenzatrici rimuovono il rame in eccesso dal substrato, lasciando le tracce del circuito desiderato. Questo processo viene tipicamente eseguito con mordenzanti chimici, con l’apparecchiatura di mordenzatura che controlla il processo.

Macchine per la laminazione: per i PCB multistrato, le macchine per la laminazione vengono utilizzate per allineare e incollare più strati di substrati rivestiti di rame. Assicurano un legame sicuro e stabile tra gli strati.

Macchine perforatrici: le macchine perforatrici vengono utilizzate per creare fori nel PCB. Questi fori sono essenziali per collegare i diversi strati della scheda o per montare componenti a foro passante.

Apparecchiature di placcatura: l’apparecchiatura di placcatura aggiunge uno strato di rame alle pareti dei fori e allo schema del circuito. Questo processo è noto come galvanotecnica ed è fondamentale per creare connessioni elettriche affidabili.

Macchine saldatrici: i componenti con tecnologia a montaggio superficiale (SMT) e con tecnologia a foro passante (THT) vengono saldati sul PCB con macchine saldatrici. Esempi di macchine sono i forni a rifusione per SMT e le saldatrici a onda per THT.

Apparecchiature di collaudo e ispezione: per garantire la qualità e la funzionalità dei circuiti stampati vengono impiegate diverse macchine di collaudo e ispezione, tra cui le macchine per l’ispezione ottica automatizzata (AOI) e il test in-circuit (ICT). Contribuiscono a identificare i difetti e a verificare i collegamenti elettrici.

Macchine pick-and-place: le macchine pick-and-place sono utilizzate per posizionare con precisione i componenti montati in superficie sul PCB. Svolgono un ruolo cruciale nei processi di assemblaggio ad alta velocità e ad alta precisione.

Stampanti 3D: alcuni produttori utilizzano le stampanti 3D per creare involucri e custodie per PCB personalizzati. Questi componenti stampati in 3D sono spesso utilizzati nell’assemblaggio finale dei dispositivi elettronici.

Macchine per fresatura e scanalatura a V: queste macchine vengono utilizzate per separare i singoli PCB da pannelli più grandi, rendendoli pronti per l’assemblaggio finale.

Apparecchiature di controllo ambientale: gli impianti di produzione di PCB utilizzano spesso sistemi di controllo ambientale per mantenere livelli specifici di temperatura e umidità, fondamentali per garantire una qualità di produzione costante.

La scelta delle macchine e delle apparecchiature può variare a seconda della complessità del progetto del PCB e della scala di produzione. I moderni impianti di produzione di PCB sono spesso altamente automatizzati per ottenere precisione, coerenza ed efficienza durante l’intero processo di produzione

Quali sono le sfide nella produzione di PCB?

L’industria della produzione di PCB deve affrontare diverse sfide significative, tra cui:

Miniaturizzazione

Man mano che i dispositivi diventano sempre più piccoli e compatti, i circuiti stampati devono ridurre le loro dimensioni, il che rappresenta una sfida per il posizionamento dei componenti, la gestione del calore e le tolleranze di produzione.

Problemi ambientali

I processi di produzione dei PCB possono comportare l’uso di sostanze chimiche pericolose e lo smaltimento dei rifiuti, sollevando problemi ambientali e di sostenibilità.

Progressi tecnologici rapidi

Tenere il passo con le tecnologie e i materiali più recenti è una sfida continua per i produttori di PCB.

Pressioni sui costi

La richiesta di PCB a costi contenuti, pur mantenendo un’elevata qualità, spinge i produttori a ottimizzare i loro processi.

Interruzioni della supply chain

Le interruzioni della supply chain globale e le carenze di componenti critici possono influire sulla produzione di PCB.

Dove vengono prodotti i PCB?

I circuiti stampati (PCB) sono prodotti in varie località del mondo. L’ubicazione degli impianti di produzione di PCB può variare in base a diversi fattori, tra cui costi, competenze e i requisiti specifici dei prodotti elettronici prodotti. Ecco alcune regioni e paesi in cui i PCB vengono comunemente prodotti:

Cina: la Cina è uno dei maggiori centri di produzione di PCB al mondo. Offre una combinazione di economicità, una supply chain consolidata e una forza lavoro qualificata. Molti produttori di dispositivi elettronici si riforniscono di PCB dalla Cina.

Taiwan: Taiwan è nota per la sua esperienza nella produzione di elettronica ad alta tecnologia, compresa la produzione di PCB. I produttori taiwanesi sono rinomati per la produzione di PCB di alta qualità e di soluzioni tecnologiche avanzate.

Corea del sud: la Corea del Sud è un altro dei principali attori dell’industria mondiale della produzione di PCB. Le aziende della Corea del Sud si concentrano spesso sulla produzione di PCB di fascia alta per applicazioni tecnologiche all’avanguardia.

Stati Uniti d’America: Gli Stati Uniti hanno un’importante industria di produzione di PCB, in particolare per applicazioni avanzate e specializzate. Gli impianti di produzione di PCB negli Stati Uniti si rivolgono spesso a settori quali l’aerospaziale, la difesa e la tecnologia medica.

Europa: Diversi paesi europei, tra cui Germania, Francia, Svezia e Regno Unito, vantano impianti di produzione di PCB. I produttori europei sono noti per i loro PCB di alta qualità e affidabilità, che servono i mercati locali e internazionali.

Giappone: il Giappone è sede di numerose aziende di tecnologia avanzata che producono PCB per varie applicazioni. I PCB giapponesi sono apprezzati per la loro precisione e qualità.

Sud-est asiatico: paesi come la Tailandia, la Malesia e il Vietnam sono diventati attori emergenti nel settore della produzione di PCB. Questi Paesi offrono costi di manodopera competitivi e hanno attratto investimenti stranieri nel settore dell’elettronica.

India: anche l’India sta gradualmente aumentando le proprie capacità di produzione di PCB, con un’attenzione particolare al mercato interno e a quello delle esportazioni.

La scelta del luogo di produzione dei PCB dipende da fattori quali il costo, la qualità, i tempi di consegna e i requisiti specifici del progetto. I produttori possono scegliere una sede che si allinei con le loro esigenze e obiettivi di produzione; molte aziende globali si riforniscono di PCB da più sedi per diversificare le loro supply chain e ridurre i rischi.

Con una rete di 25 fabbriche partner in tutta l’Asia e fabbriche di proprietà in Sudafrica, Francia e Svezia, il Gruppo ICAPE offre molteplici possibilità di scelta per quanto riguarda l’approvvigionamento, garantendo al contempo che non vi siano interruzioni nella catena di fornitura dei nostri clienti. È disponibile ogni tecnologia di PCB, dalla prototipazione alla piccola serie e alla produzione di massa.

Innovazioni future nella produzione di PCB

Per affrontare queste sfide, l’industria della produzione di PCB sta assistendo a diverse innovazioni, tra cui:

Nel panorama in continua evoluzione della produzione di PCB, l’innovazione e l’adattamento continui sono fondamentali. Diverse tendenze chiave stanno plasmando il futuro della produzione di PCB, offrendo non solo capacità migliorate, ma anche affrontando considerazioni ambientali e di costo cruciali. Esploriamo queste tendenze in dettaglio, con un’attenzione particolare alla SEO:

Materiali avanzati: miglioramento della flessibilità e della resistenza al calore

Una delle tendenze più importanti nella produzione di PCB è lo sviluppo di materiali avanzati con proprietà migliorate. Questi materiali sono progettati per offrire maggiore flessibilità e resistenza al calore, garantendo la longevità e l’affidabilità dei dispositivi elettronici. I compositi e i laminati all’avanguardia sono sempre più utilizzati per resistere a temperature e condizioni ambientali estreme, rendendoli ideali per applicazioni nei settori aerospaziale, automobilistico e industriale. I materiali avanzati non solo rafforzano la durata dei PCB, ma aprono anche nuove possibilità di progettazione e funzionalità.

Automazione: efficienza e riduzione dei costi

L’automazione sta rivoluzionando la produzione di PCB. Macchine sempre più sofisticate e robotica stanno ottimizzando i processi di assemblaggio e collaudo, con conseguente miglioramento dell’efficienza e riduzione dei costi. L’automazione non solo accelera la produzione, ma riduce anche il margine di errore, offrendo PCB di qualità superiore. Inoltre, l’automazione favorisce la coerenza della produzione di massa, rendendola un’opzione interessante sia per la produzione su piccola che su grande scala. Con il progredire della tecnologia di automazione, essa continuerà a svolgere un ruolo fondamentale nel miglioramento del processo di produzione dei PCB.

Pratiche sostenibili: iniziative eco-compatibili

Con la crescente consapevolezza delle problematiche ambientali, i produttori di PCB stanno adottando pratiche sostenibili. Ciò include la riduzione della produzione di rifiuti, l’ottimizzazione del consumo energetico e l’utilizzo di materiali ecocompatibili. La produzione sostenibile di PCB non solo riduce l’impronta ecologica, ma si rivolge anche ai consumatori attenti all’ambiente. Si tratta di un passo avanti verso l’allineamento dell’industria elettronica agli obiettivi e alle normative globali in materia di sostenibilità.

Stampa 3D: prototipazione rapida e PCB complessi

L’adozione della tecnologia di stampa 3D sta rivoluzionando il processo di produzione dei PCB. Offre vantaggi significativi nella prototipazione rapida e nella produzione di progetti di PCB complessi e intricati. La stampa 3D consente di creare forme e strutture di PCB personalizzate, in grado di soddisfare requisiti specifici. Questa innovazione accelera i cicli di sviluppo dei prodotti e riduce il time-to-market, un fattore critico nei settori competitivi

In conclusione, la produzione di PCB è un processo critico e complesso che costituisce la base dell’elettronica moderna. Comprendere le fasi, gli strati, i costi e le sfide associate alla produzione di PCB è essenziale sia per i professionisti del settore che per i consumatori.