Perforazione

Viaggio con il PCB 5:

Perforazione

Il quinto episodio del nostro Viaggio PCB si concentra su uno dei processi più spettacolari della nostra serie web: la perforazione! Non è solo il processo più impressionante, ma anche il più irreversibile! Infatti, è importante che questa fase venga eseguita con molta attenzione, perché anche un piccolo errore può portare a una grande perdita. Scopri le diverse fasi di questo processo (foratura meccanica o laser, diametro minimo o anche controlli) seguendo i nostri due esperti di ICAPE Group in una delle nostre fabbriche partner in Cina.

1 - PREPARAZIONE

Per una migliore precisione e gestione termica, vengono utilizzati materiali specifici come l’alluminio, il legno o la melammina nella parte superiore e inferiore dello stack-up.

2 - CONTROLLI DEGLI STRUMENTI

La punta deve essere perfettamente sagomata e rispettare le regole relative al numero di fori che possono essere eseguiti dallo stesso utensile. Per i PCB ad alta tecnologia si utilizzano solo nuovi strumenti. Per i PCB standard, le punte vengono affilate fino a 3 volte prima di essere sostituite.

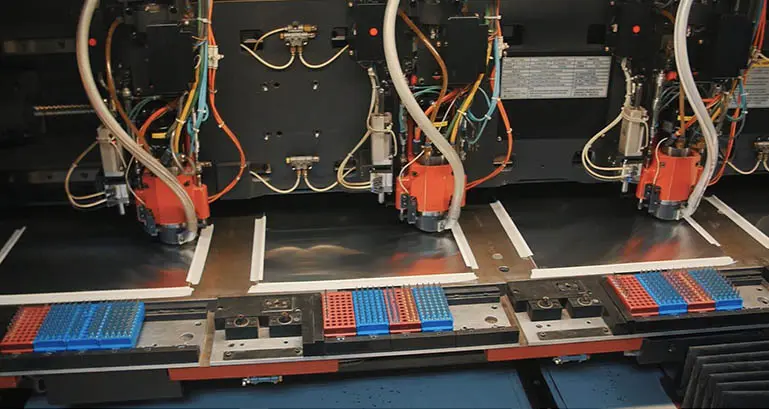

3 - PERFORAZIONE MECCANICA

A seconda della serie, la perforatrice gestisce un pannello alla volta per i prodotti ad alta tecnologia. Tuttavia, è anche possibile installare fino a 4 pannelli contemporaneamente, anche a seconda dello spessore, con 1-6 teste di perforazione. Negli anni ’90, eravamo soliti forare un diametro minimo di 400 micrometri. Oggi siamo in grado di perforare un minimo di 150 micrometri.

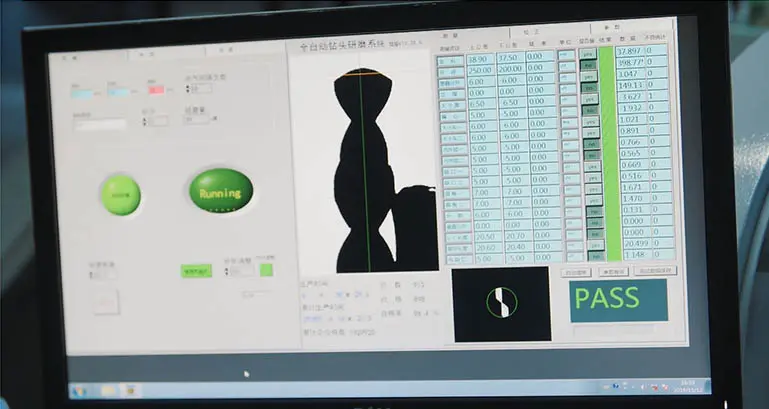

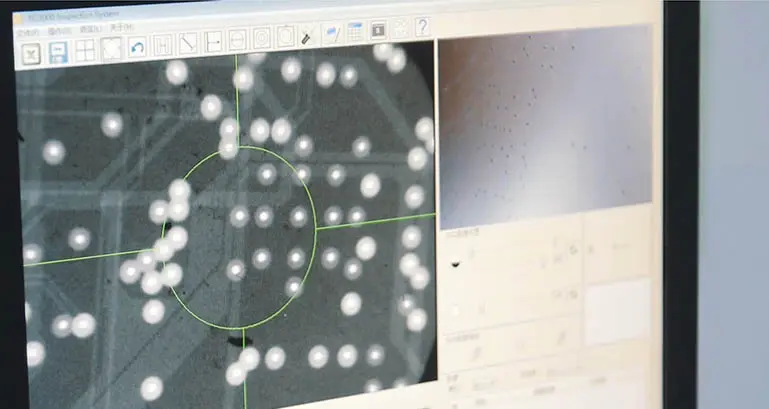

4 - CONTROLLI

Per agevolare il controllo visivo, sul bordo di ogni scheda vengono praticati tutti i fori di dimensioni diverse, che vengono ispezionati dopo la fase di foratura. I pannelli vengono inoltre controllati automaticamente con una macchina per la verifica dei fori. Per il controllo interno, le schede passano attraverso la macchina a raggi X, che controlla l’intero posizionamento in relazione allo strato interno.

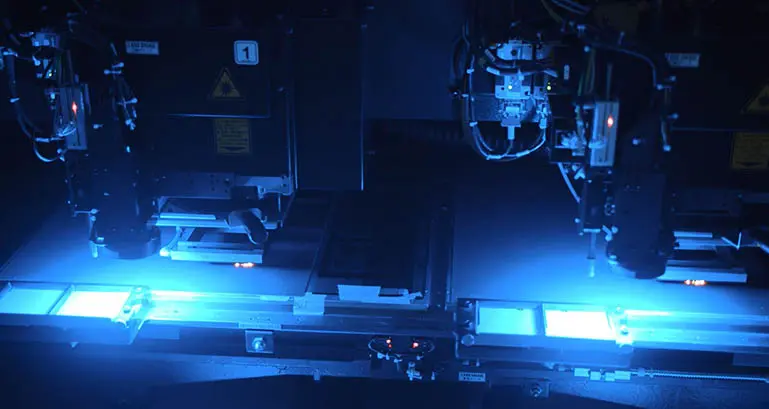

5 - PERFORAZIONE LASER

La perforatrice laser può generare via fori tra 50 e 150 micrometri. Gli attuali utensili si basano su due tipi principali di laser: Laser UV o CO2, e talvolta entrambi a seconda del processo. In questo caso, non c’è materiale superiore o inferiore, quindi è possibile forare solo un pannello alla volta e il laser si ferma quando colpisce il rame sullo strato N-1. Esistono due controlli principali per garantire che i fori rispettino le dimensioni richieste e per verificare la pulizia.