金属 - ダイカスト

カスタマーベネフィット

高速生産

他の多くの量産プロセスより、狭い公差で複雑な形状を実現します。 機械加工はほとんどまたはまったく不要で、工具を追加する必要もなく、何千もの同一の鋳物を製造することが可能です。

寸法精度と安定性

ダイカストは、厳格な公差を維持しながら、耐久性と寸法安定性のある部品を生産します。 また、耐熱性もあります。

強度と重量

同寸法のプラスチック射出成形品より高い強度を備えます。 薄肉鋳造は、他の鋳造方法より強度が高く軽量です。

複数の仕上げ技術

ダイカスト部品は、スムース仕上げまたはテクスチャー仕上げで生産することが可能であり、最小限の表面準備で簡単にめっきや表面仕上げが行えます。

簡素化された組立

ダイカストは、ボスやスタッドなど、一体型の留め付け要素を提供します。 コア抜きやドリルのサイズに合わせた穿孔や、雄ねじの鋳造も可能です。

ダイカストはどのように生産されますか?

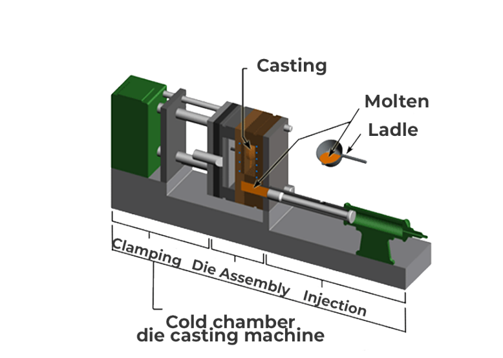

クランピング

2 つのダイハーフの準備とクランピング。

射出

次に、溶融金属はチャンバーに移され、そこで金型に射出されます。

冷却

キャビティ全体に充填されると、溶融金属は冷却によって固体になり、鋳造の最終形状が形成されます。

排出

ダイハーフが開いて、

排出メカニズムで鋳物がダイキャビティから押し出されます。

トリミング

冷却中、ダイのチャンネルの材料が固まって鋳物に付着します。

機械

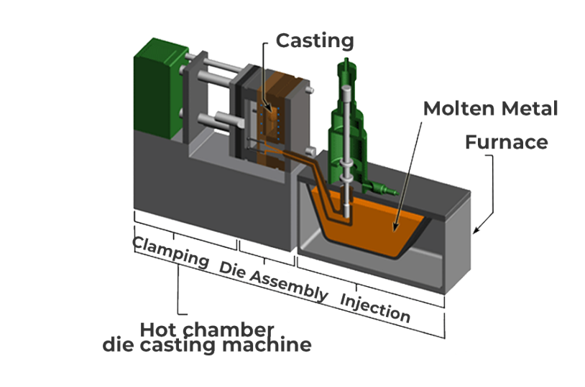

ホットチャンバーマシン

亜鉛、錫、鉛など、融点の低い合金に使用されます。 他の高い融点の溶融金属がポンプに直接接触すると、損傷を与える可能性があります。

コールドチャンバーマシン

ポンプシステムに損傷を与える可能性があるため、ホットチャンバーマシンでは鋳造できない高い融点の合金に使用されます。 このような合金には、アルミニウム、真鍮、マグネシウムなどがあります。

コールドチャンバーマシンとホットチャンバーマシンの比較

| コールドチャンバー機 | ホットチャンバー機 | |

|---|---|---|

| 使用材料 | 合金 - アルミニウム, 真鍮, 銅 | 合金 - 亜鉛, 銅, マグネシウム, 鉛 |

| 使用温度 | 高融点材料 | 融点の低い材料 |

| チャンバー | 円筒スリーブ-自動-ハンドレードル | グースネック |

| クロージングシステム | 油圧式プランジャー | プランジャー |

| プロセス | 周期的 | 継続中 |

事前処理

ショットブラスト

この技術は、表面を整えるために特定の研磨材を使用して部品を表面加工することによって行われます。 部品にアルマイト処理や塗装などの他の処理を施す前の表面処理に使用されます。 ショットブラストは、部品の耐久性と寿命を大幅に向上させます。

研削

分割線やその他の欠陥がなく、表面仕上げの準備が整った、滑らかな表面を備えたダイカスト部品を提供します。 研削。

後処理

黒色硬質アルマイト処理

アルミダイカスト部品に使用できる唯一のアルマイト処理方法。 表面の耐腐食性が大幅に向上します。 この仕上げは、屋外用の鋳造に強く推奨されます。

粉体塗装

表面装飾としてだけでなく、鋳物製品表面の耐腐食性を向上させるためにも使用されます。 このプロセスにより、最も過酷で厳しい環境下の機械も腐食から保護します。

塗装と焼き付けワニス

通常、塗装は表面保護や装飾に使用されますが、焼き付けワニスは比較的高価なプロセスであり、主に装飾的なダイカスト部品に使用されます。

鏡面研磨

ダイカスト製品の装飾に使用されるブラッシング加工です。 研磨は、焼き付けワニス、電気めっき、粉体塗装など、他任意の表面処理方法の前に実行する必要があるプロセスです。