外層のイメージングは、内層のイメージングと似ていますが、ホールと表面粗度によりはるかに複雑です。 PCB 製造プロセスのこの素晴らしい手順を見てみましょう!

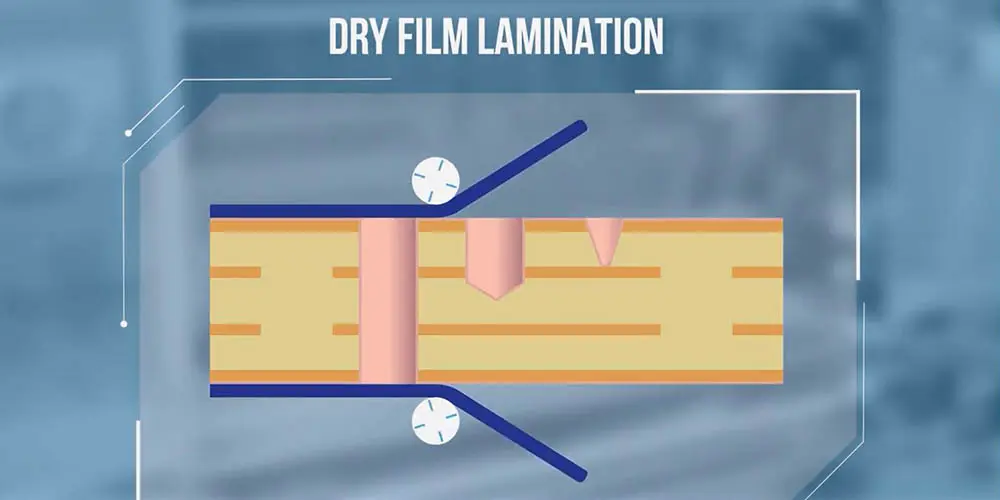

表面を準備します: 500 マイクロメートルより薄い基板には化学洗浄プロセス、厚い基板には研磨ブラシを使用した機械洗浄プロセスが行われます。 基板は、フォトレジストフィルムの粘着性を高めるために加熱されます。 次に、基板は X と Y に自動ラミネーションでコーティングされます。 エッジは機械で直接カットされます。

半自動インソレ-ションの場合、機械に挿入される前に、アートワークが再度チェックされます。 レジストレーションは、穴とターゲットの間で、2 台または 4 台の CCD カメラを使用して光学的に行われます。 パネルが品質基準を満たしたら、真空が適用され、1 ~ 20 秒間 UV 光を基板に照射してフォトレジストを重合させ、回路パターンのイメージを作成します。

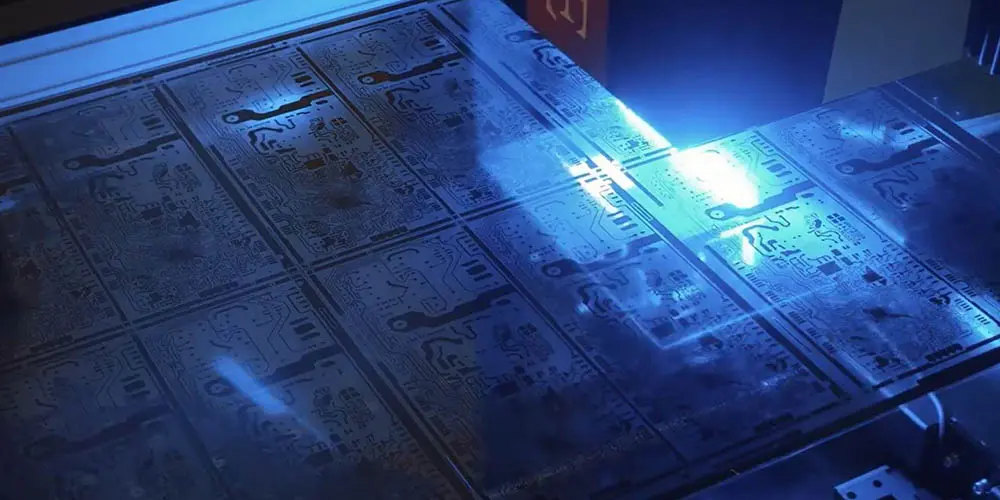

ハイエンド製品や高密度素材には、レーザーダイレクトイメージングが使用されます。 この装置は全自動のため、読み込み、4 台の CCD カメラでのレジストレーション、レイヤー画像の転送が数秒で完了します。 50 マイクロメートル以下などの、厳密な公差や位置合わせが必要な場合に、LDI も重要な要素です。

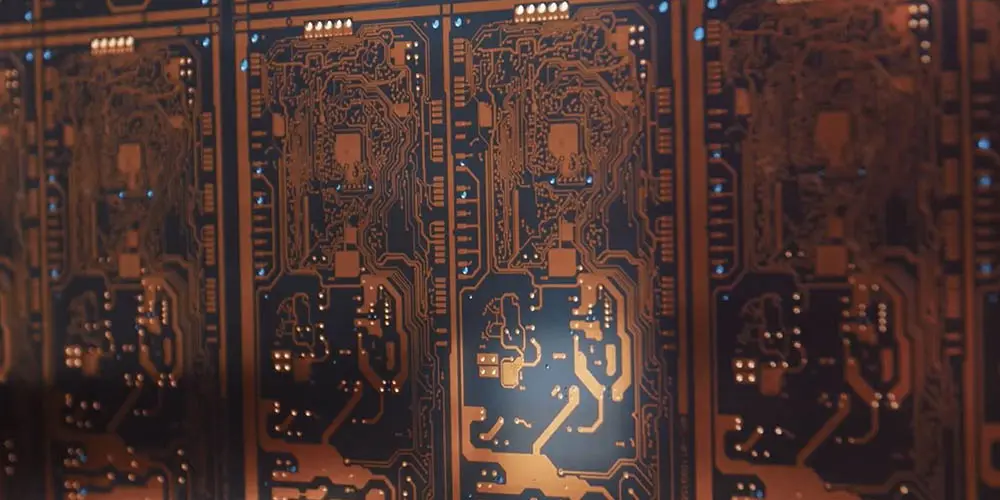

インソレ-ションが終了したら、ドライフィルムの保護を取り除きます。 UV 光やレーザーにさらされなかった領域は硬化しておらず、現像用のナトリウム槽で溶解され、これにより基板は美しい青色になります。 外層イメージが印刷され、電解銅での処理の準備が整いました。

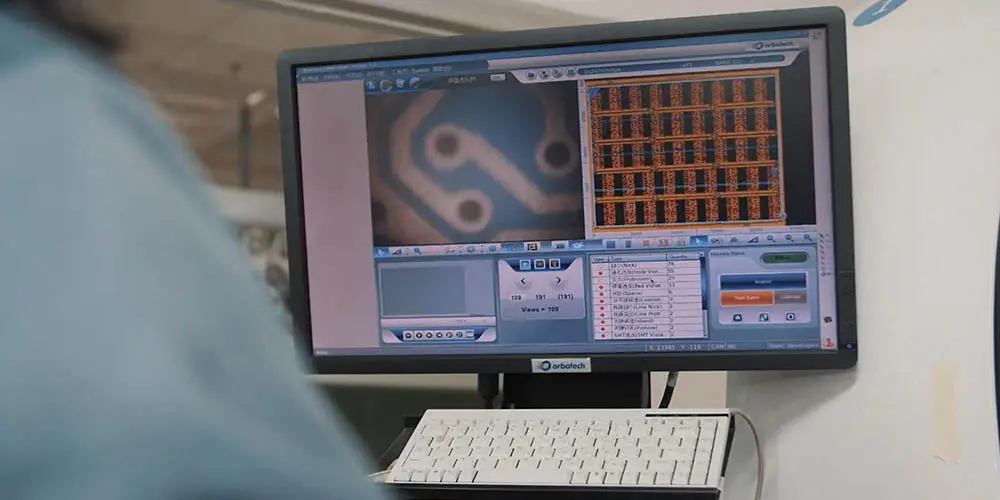

外層の自動光学検査は、電気的断線や短絡などの欠陥が皆無であることを確認します。 内層と同様に、GERBER ファイルのオリジナル設計は、光学カメラのモデルとして機能します。 機器が不整合を見つけると、技術者がその問題を評価します。

欧州のデータ保護規制を遵守するため、お客様が欧州にお住まいであることをご確認ください。