PCB 製造

包括ガイド

プリント回路板 (PCB) は最新技術ランドスケープの縁の下の力持ちであり、ほぼすべての電子機器の中核を担うものです。 PCB 製造は、複数のステップと複雑なレイヤーで構成される、複合的で重要なプロセスです。 この記事では、PCB 製造にまつわる課題を探求し、同時に「PCB とは何を意味しますか?」および「PCB はどのように作られますか?」という重要な問いに対応します。 また、コスト、産業のカギとなるプレイヤー、PCB 製造における必須ステップとレイヤーについても深掘りします。

PCB とは?

PCB とは何を意味しますか?

プリント回路板 (PCB) とは電子機器の基本となる部品であり、各種電子部品を接続するためのプラットフォームを提供します。 PCB は電子機器内で電気接続と機械的支持を確立する上で最も重要なものです。

PCB はどのように機能しますか?

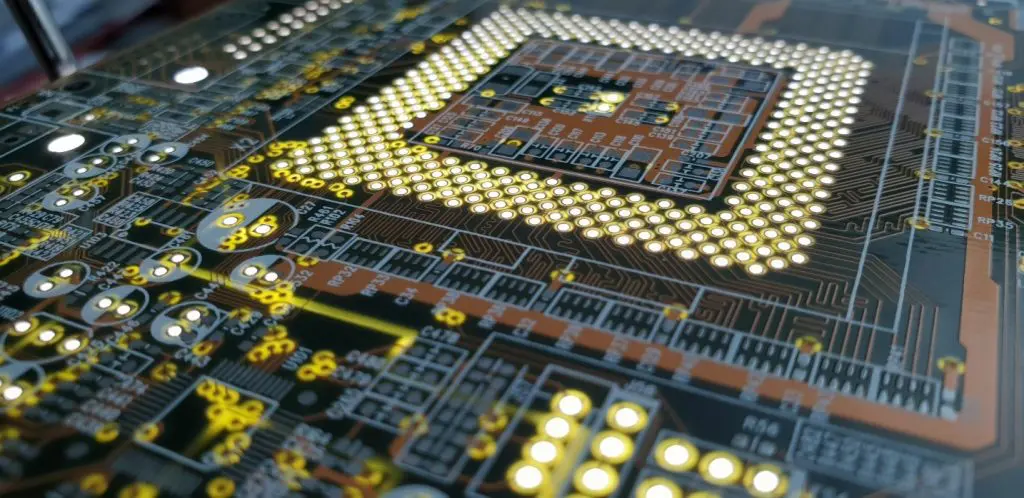

PCB がどのように機能するかを理解するには、電子機器の集中神経系であると考えてください。 銅トレースは、電気信号を部品から部品へ運搬する導電性のある道筋となります。 マイクロチップ、レジスタ、コンデンサのような電子部品は PCB 上にはんだ付けされることで相互接続できるようになります。

回路板はどのように作られますか?

部品接続へのこの秩序だったアプローチにより、信号が想定されたパスを伝わり、干渉および電気的ノイズを回避できるようにします。 本質的には、PCB は装置が想定通りに機能できるようにします。

PCB の製造プロセス

初期のコンセプトから最終製品までのプロセスを理解しましょう。 プリント回路板の世界に飛び込んで、電子機器に命を吹き込むすばらしいステップを詳しく見ていきましょう!

PCB 製造のステップ

PCB 製造プロセスにはいくつかの重要なステップがあります:

設計フェーズ

- 概略設計: エンジニアが回路の配線図を作成します。

- PCB レイアウト: 概略図が物理的なレイアウトに変換されます。

回路を板にプリントする

- 画像転写: PCB レイアウトが板上に転写されます。

- エッチング: 余剰の銅が除去され、回路配線が残ります。

レイヤーの追加

- 多層 PCB: 複数のレイヤーが一緒にラミネートされます。

- 穿孔: 部品のリード線およびビアのために穴が開けられます。

めっきと銅の堆積

- 電気めっき: 銅の層が PCB 表面に堆積します。

- スズめっき: スズの保護層が銅に施されます。

部品交換

- 表面実装技術 (SMT): 部品は装置を使って板上に配置されます。

- スルーホール実装 (THT): リード付き部品が穴に挿入されます。

はんだ付け

- はんだ付け: 部品ははんだを使用して板に取り付けられます。

- リフローはんだ: 部品はリフローオーブンを使用してはんだ付けされます。

試験と品質管理

- 電気試験: PCB の接続性と機能性が確認されます。

- 検査: 視覚的および自動化されたチェックにより、品質を確保します。

最終アセンブリ

- コネクタやエンクロージャなどの追加部品が追加されます。

- 包括的な試験により、装置が想定通り機能するようにします。

PCB 製造コスト

PCB 製造プロセスにはどれくらいのコストがかかりますか?

PCB 製造のコストは様々な要因により異なります。

設計の複雑さ

複雑な回路は追加の製造ステップとレイヤーを必要とするため、コストが増加します。

材料の選定

FR-4 または高周波数ラミネートなどの材料の選定は、コストに影響を与えます。

数量

一括注文により、しばしばスケールメリットで PCB あたりのコストを下げられます。

納期

生産速度を上げることで、コストが高くなる場合があります。

PCB はどのようなステップで製造されますか?

ICAPE グループは製造プロセスの各ステップを解説する動画シリーズを制作しました。

PCB はどのように作られますか?

材料の選定

PCB は通常 FR-4、ガラス繊維エポキシラミネートなどでの材料で作成され、銅箔で被覆されます。 材料の選定は PCB の想定される用途と電気的特性により選択されます。

設計とレイアウト

エンジニアが専用ソフトウェアを使用して PCB レイアウトを作成し、ガーバーおよびドリルホールをメーカー向けにエクスポートします。 ガーバーファイルとは、プリント回路板 (PCB) 製造産業で使用される標準ファイル形式です。 最初に形式を開発した Gerber Scientific Instrument Company から命名されました。 これらのファイルは設計仕様を PCB 製造施設に伝達するために使用され、物理的な回路板を正確に製造できるようにします。

Gerber ファイルは基本的に一連の 2D ベクター画像であり、PCB 設計の異なるレイヤーを説明するものです。 トップ銅レイヤー、底銅レイヤー、ソルダーレジスト、シルクスクリーンなどの各レイヤーは、個別の Gerber ファイルとして表されます。 これらのファイルには PCB のレイアウトとフィーチャを定義する座標、形状、属性が含まれます。

通常、PCB 設計ソフトウェアは設計エクスポートプロセスの一環として Gerber ファイルを生成します。 これらのファイルは製造のため PCB メーカーに送信される場合があります。 メーカーは Gerber ファイルを使用してデザイナーの仕様に基づき PCB を製造するためにフォトマスクなどのツールを作成します。

レイアウトには部品および配線の配置、および必要とされる内部レイヤーが含まれます。 製造プロセス中の問題、または最終製品での信頼性の問題を避けるため、設計ルールは尊重される必要があります。

回路をプリントする

Gerber ファイルは、露出ステップで使用されるテンプレートであるフォトマスクを作るために使用されます。 各フォトマスクは、銅トレース、ソルダーレジスト、シルクスクリーンなどのPCB 設計の特定のレイヤーに対応しています。

PCB レイアウトは銅箔で被覆された板にプリントされ、回路のパターンを形成します。 フォトレジストと呼ばれる感光性材料のレイヤーがむき出しの銅箔板に貼られます。 板はその後フォトレジストが適切に接着するようにプリベークされます。

その後、板は化学薬品の現像液に浸され、それにより露光していない(硬化していない)フォトレジストが洗い流され、硬化されたフォトレジストが望ましいパターンで残ります。

エッチング

化学的なプロセスが余剰の銅を除去し、回路配線が残ります。 板はエッチング液に入れられ、それにより露光した(保護されていない)銅が除去されます。 硬化されたフォトレジストはマスクとして働き、露光中に定義された銅トレースとフィーチャを保護します。 このプロセスにより、板上には望ましい銅トレースと部品パッドのみが残ります。 残留フォトレジストが剥がされ、露光した銅トレースがきれいな状態で残ります。

レイヤーの追加

レイヤー追加のプロセスには複数の薄い銅シートと絶縁回路板を一緒にラミネートして、複合構造を作る工程があります。 これにより、設計者はルーティングの密度を増し、より多くの部品を収容することができるため、これは最新 PCB の進化に欠かせないステップです。

位置合わせの課題: ただし、追加レイヤーには利点だけでなく位置合わせの課題もあります。 製造プロセス中に各レイヤーの正確な位置合わせ、またはアライメントを達成することは、導体のパスと部品がレイヤーをまたいで正確に整列するようにする上で非常に重要です。 位置ずれは、短絡、インピーダンスの変化、信号の整合性損失などをもたらす可能性があります。

位置合わせの課題を軽減する: 自動化された光学アライメントシステムなど、高度な製造技術が位置合わせの課題を軽減するために重要な役割を担います。 これらのシステムは高解像度カメラを使用して正確に各レイヤーを整列、位置合わせし、位置ずれのリスクを最小化します。 さらに、メーカーは最終製品の組み立て前にレジストレーションの問題を検出、是正する自動化された検査プロセスなど厳しい品質管理対策を実施しています。

技術の発展: 製造機器および技法の革新により、レジストレーションの課題への対策が続けられています。 たとえばレーザー穿孔およびイメージング技術は、フィーチャサイズをさらに細かくし、レイヤー間のレジストレーションの精度を高めることで、高密度な信頼性の高い PCB の生産を可能にしています。

最終検査

試験と品質管理は、PCB の電気接続性と信頼性、機能性を確実化し、プリント回路板 (PCB) 製造プロセスにおける極めて重要な役割を担います。 PCB 製造での試験と品質管理について、以下に主要な側面の概要をまとめました。

視覚的検査: 視覚的検査は最初のステップであり、訓練を受けた専門家が PCB に目に見える欠陥がないかを確認します。 自動光学検査 (AOI) システムは、しばしば正確で効率的な視覚的評価のために採用されています。

電気試験: 電気試験は導通と適切な電気接続を確認することで、PCB の機能性を検証します。 よく使用される手法には、個別の部品と接続を評価する回路内試験 (ICT)と、組み立てられた PCB の全体的な機能性を評価する機能性試験の 2 つがあります。

フライングプローブ試験: フライングプローブ試験では、専用試験設備を必要とせず、動くプローブが PCB を試験する自動装置が使用されます。 この手法では、迅速で柔軟な試験が可能なためプロトタイプや少量生産で特に有用です。

X 線審査: X 線審査は、PCB の内部構造を検査するために採用され、隠された回路の問題、ボイド、位置ずれなどの潜在的な欠陥を特定します。 この非破壊試験技法は、特に複雑で密度の高い PCB の検査に役立ちます。

熱ストレス試験: 熱ストレス試験は多様な温度条件下での PCB の性能を評価します。 これにより、PCB がその構造上の完全性または電気的な機能性を失わずに温度の変動に耐えられるかを確認できます。

品質管理文書: 堅固な品質管理文書は、追跡性と説明責任を確保する上で欠かせません。 これは検査結果、試験結果、製造プロセス中に取られた是正措置についての記録を維持することが含まれます。

厳しい試験と品質管理施策を実施することで、PCB メーカーは生産プロセスの初期の段階で問題を特定、修正して、最終製品が業界標準を満たし顧客からの信頼性と性能への期待に応えられます。

プリント回路板の製造には、どの装置が使用されますか?

プリント回路板 (PCB) の製造には、PCB 生産プロセスの異なるステージを実施する多様な装置と機器が使用されます。 PCB 製造でよく使用されるいくつかの主要な装置と機器についてまとめます。

プリンタおよびプロッタ: これらの装置は、フォトツール化ダイレクトイメージングにより、PCB 生産パネルに施されたフォトレジスト材料に画像を転写するために使用されます。 これらの装置は部品の位置、銅トレースのルーティングを含む回路パターンをプリントまたはプロットします。

エッチング装置: エッチング装置は基板から余剰の銅を取り除き、望まし回路トレースが残るようにします。 このプロセスは通常、化学薬品のエッチング剤を用いてエッチング機器がプロセスを制御しながら行われます。

ラミネーター: 多層 PCB では、複数の銅被覆基板のレイヤーを整列、接着するためにラミネーターが使用されます。 ラミネーターはレイヤー間を固定し、接着部分を安定させます。

ドリル: ドリルは PCB に穴をあけるために使用されます。 このような穴は基板の異なるレイヤーを接続する、またはスルーホール部品を取り付けるために必要です。

めっき設備: メッキ設備は穴の壁面と回路パターンに銅のレイヤーを追加します。 これは電気めっきプロセスとして知られ、信頼性の高い電気接続を作成するために非常に重要です。

はんだ付け機: 表面実装技術 (SMT) およびスルーホール実装 (THT) 部品ははんだ付け機を使用して PCB にはんだ付けされます。 装置の例は SMT 向けのリフローオーブンおよび THT 向けのウェーブはんだ付け機です。

試験および検査機器: PCB の品質と機能性を確実にするため、自動光学検査 (AOI) および回路内試験 (ICT) 装置を含む多様な試験、検査装置が採用されています。 こうした装置により欠陥を特定し、電気接続を検証できます。

ピックアンドプレース装置: ピックアンドプレース装置は、PCB 上に表面取り付け部品を正確に配置するために使用されます。 これらの装置は高速、高精度のアセンブリプロセスで重要な役割を担います。

3D プリンタ: 一部のメーカーは 3D プリンタを使用してカスタム PCB エンクロージャおよびケースを作成します。 こうした 3D 印刷された部品は電子機器の最終アセンブリでしばしば使用されます。

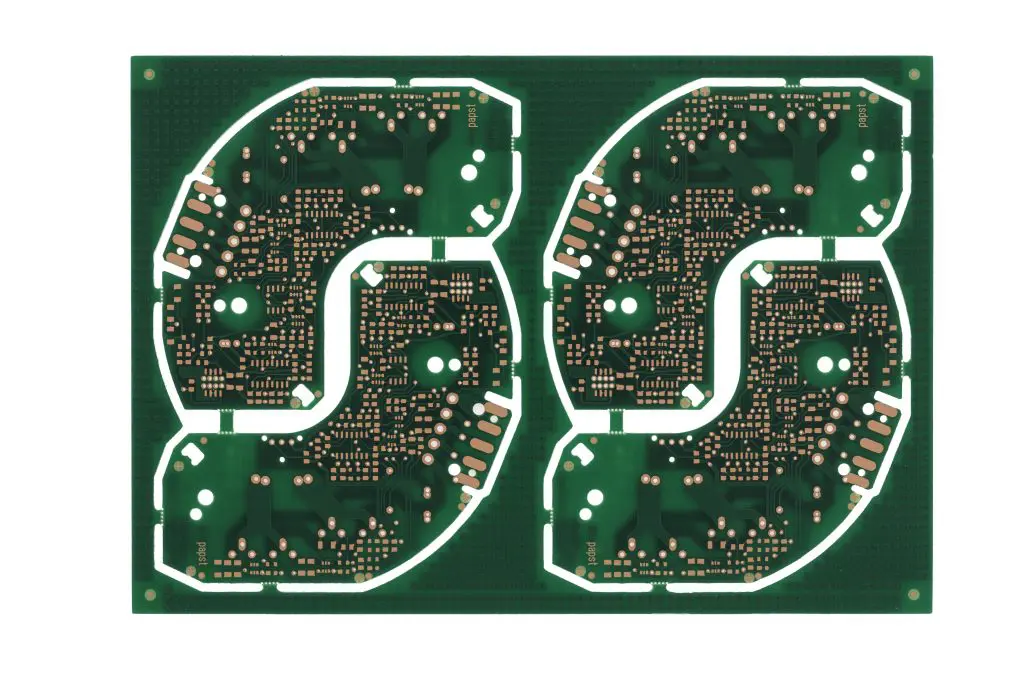

ルーティングおよび V カッター: これらの装置は個別の PCB を大きなパネルから分け、最終アセンブリに向けて準備するために使用されます。

環境制御装置: PCB 製造設備はしばしば環境制御システムを使用して、安定した生産品質に欠かせない特定の温度および湿度レベルを維持します。

装置および機器の選択は PCB 設計の複雑さと生産規模により異なる場合があります。 最新の PCB 製造設備の多くは、生産プロセス全体にわたって精度、均質性と効率性を実現するため高度に自動化されています。

PCB 製造の課題とはどのようなものですか?

PCB 製造業界は次を含むいくつかの大きな課題に直面しています。

小型化

デバイスがより小さく、コンパクトになる中で、PCB のサイズも縮小する必要があり、それにより部品の配置、熱管理、製造公差の課題が示されます。

環境への配慮

PCB 製造プロセスでは有害化学物質および廃棄物の取り扱いが必要な場合があり、環境および持続可能性への懸念につながります。

急速な技術の発展

最新の技術と材料についていくことは、PCB メーカーにとって常に課題となります。

コストのプレッシャー

高品質を維持しつつコスト効率の良い PCB を製造する需要は、メーカーに自社のプロセスを最適化するプレッシャーをかけます。

サプライチェーンの混乱

世界的なサプライチェーンの混乱および重要部品の不足が PCB 製造に影響する場合があります。

PCB はどこで製造されていますか?

PCB(Printed Circuit Board、プリント回路板)は世界各所で製造されています。 PCB 製造設備の場所は、コスト、専門性、生産される電子製品の特定の要件など、いくつかの要素により異なる場合があります。 PCB の製造が盛んな地域と国々をこちらに挙げます。

中国: 中国は世界有数 PCB 製造ハブです。 コスト効率性、安定したサプライチェーン、能力の高い労働力の組み合わせが提供されます。 多くの電子機器メーカーが中国から PCB を調達しています。

台湾: 台湾は、そのPCB 製造を含むハイテク電子機器製造の高い専門性で知られています。 台湾メーカーは高品質の PCB および先進技術ソリューションの製造ができることで有名です。

韓国: 韓国は世界的な PCB 製造業界を代表する国の一つです。 多くの韓国企業が先進技術アプリケーション向けハイエンド PCB の製造に焦点を当てています。

米国: 米国には大規模な PCB 製造業界があり、特に先進および専門性の高いアプリケーションに注力しています。 多くの米国の PCB 製造設備が航空、防衛、医療技術などのセクターに対応しています。

欧州: ドイツ、フランス、スウェーデン、イギリスなど多くの欧州の国々に PCB 製造設備があります。 欧州メーカーはその高品質、高信頼性 PCB で知られ、国内外の市場に供給しています。

日本: 日本には多様なアプリケーション向けに PCB を製造する先進技術系企業が数社あります。 日本の PCB はその精度と品質が評価されています。

東南アジア: タイ、マレーシア、ベトナムなどの国々は PCB 製造業かいの新しいプレイヤーとなりました。 これらの国々の提供する競争力の高い労働コストは、電子機器セクターへ海外投資を呼び込みました。

インド: インドもまた段階的に PCB 製造能力を成長させており、特に国内および輸出市場の両方に供給することに焦点を当てています。

PCB をどこで製造するかの選択はコスト、品質、リードタイム、特定のプロジェクト要件に依存します。 メーカーは生産ニーズと目的にあった場所を選ぶことができます。実際に多くのグローバル企業が複数の場所から PCB を調達してサプライチェーンを多様化させることでリスクを軽減しています。

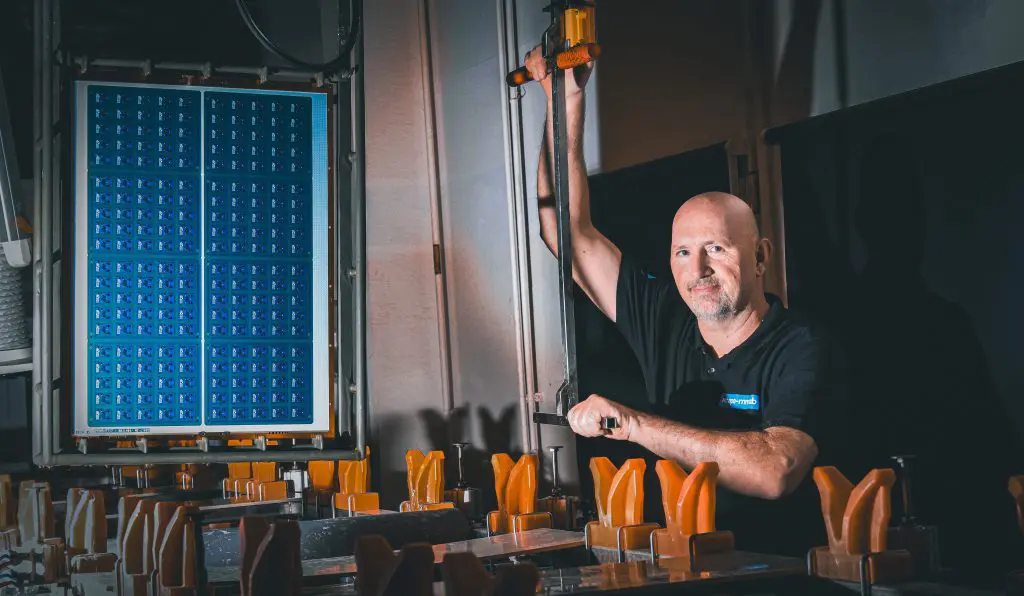

アジア全体に広がる 25 の工場パートナーネットワークと南アフリカ、フランとスウェーデンの自社工場を持つ ICAPE グループは、調達について複数の選択肢を提供しながら、私たちのお客様のサプライチェーンに混乱が生じないようにします。 プロトタイピングから小規模なシリーズおよび大量生産まで、PCB のあらゆる技術が利用可能です。

PCB 製造の将来的なイノベーション

こうした課題に対処するため、PCB 製造業界は次を含む多様なイノベーションを経験しています。

進化をやめない PCB 製造の展望では、継続的なイノベーションと適応は最重要事項です。 いくつかの重要トレンドがスキルの強化を提供するだけでなく、重要な環境とコストの懸念に対処しながら PCB 製造の未来を形作っています。 こうしたトレンドについて、SEO に注目しながら詳しく見ていきましょう。

先進材料: 柔軟性と熱耐性の強化

PCB 製造におけるもっとも顕著なトレンドは向上した特性を持つ先進材料の開発です。 こうした材料はより大きな柔軟性と熱耐性を発揮するように設計され、電子機器の長寿命と信頼性を確保しています。 極端な温度や環境条件に耐える目的で、最先端の複合材とラミネートの使用が増え、航空、自動車、産業セクターに理想的なアプリケーションとなっています。 先進材料は PCB の耐久性を増強するだけでなく、デザインと機能性の新しい可能性を開きます。

オートメーション: 効率性とコスト削減

オートメーションは PCB 製造に大変革をもたらしています。 さらに洗練された機械、自動装置がアセンブリと試験プロセスを効率化し、結果として効率性を向上、コストを削減しています。 オートメーションは生産スピードを上げるだけでなく、エラーの余地を最小化し、高品質の PCB をもたらします。 さらに、オートメーションは大量生産での均一性を支え、製造の規模の大小を問わず魅力的な選択肢となっています。 オートメーション技術が発展する中、PCB 製造プロセスの強化における重要な役割を担い続けるでしょう。

持続可能な慣行: 環境にやさしいイニシアチブ

環境への配慮への意識が高まると共に、PCB メーカーは持続可能な慣行を取り入れています。 これには廃棄物の発生量の削減、エネルギー消費の最適化、環境にやさしい材料の採用などが含まれます。 持続可能な PCB 製造は環境フットプリントを減らすだけでなく、環境意識の高い消費者への訴求力も高めます。 これは、電子産業を世界的な持続可能性目標と規制に適合させるための第一歩となります。

3D 印刷: 迅速なプロトタイプ作成と複雑な PCB

3D 印刷技術の採用は、PCB 製造プロセスに革命を起こしています。 これにより、迅速なプロトタイプ作成と繊細、複雑な PCB 設計の生産に大きな強みを発揮します。 3D 印刷により、特定の要件に対応できるカスタマイズされた PCB 形状と構造の作成が可能になります。 このイノベーションは製品開発サイクルを加速し、競争の激しい業界では重要な要素である市場化時間を短縮します。

まとめると、PCB 製造は最新電子機器の基礎を形成する重大で複雑なプロセスです。 PCB 製造のステップ、レイヤー、コスト、課題への理解は、業界の専門家、消費者の双方にとって必要不可欠です。