Wprowadzenie do mikroprzelotek PCB od HDI

Odkrywaj miniaturowe cuda

Płytki drukowane (PCB) od dziesięcioleci stanowią podstawę nowoczesnych urządzeń elektronicznych. Wraz z postępem technologicznym rośnie zapotrzebowanie na mniejsze, lżejsze i bardziej wydajne urządzenia. Mikroprzelotki PCB odgrywają kluczową rolę w spełnianiu tych wymagań. Ten kompleksowy przewodnik odkryje przed Tobą świat mikroprzelotek PCB, w tym ich rodzaje, procesy produkcyjne, zastosowania i podstawowe kwestie projektowe. Niezależnie od tego, czy jesteś doświadczonym projektantem PCB, czy ciekawskim entuzjastą, w tym artykule odkryjesz miniaturowe cuda, które zasilają elektronikę przyszłości.

Czym są mikroprzelotki PCB?

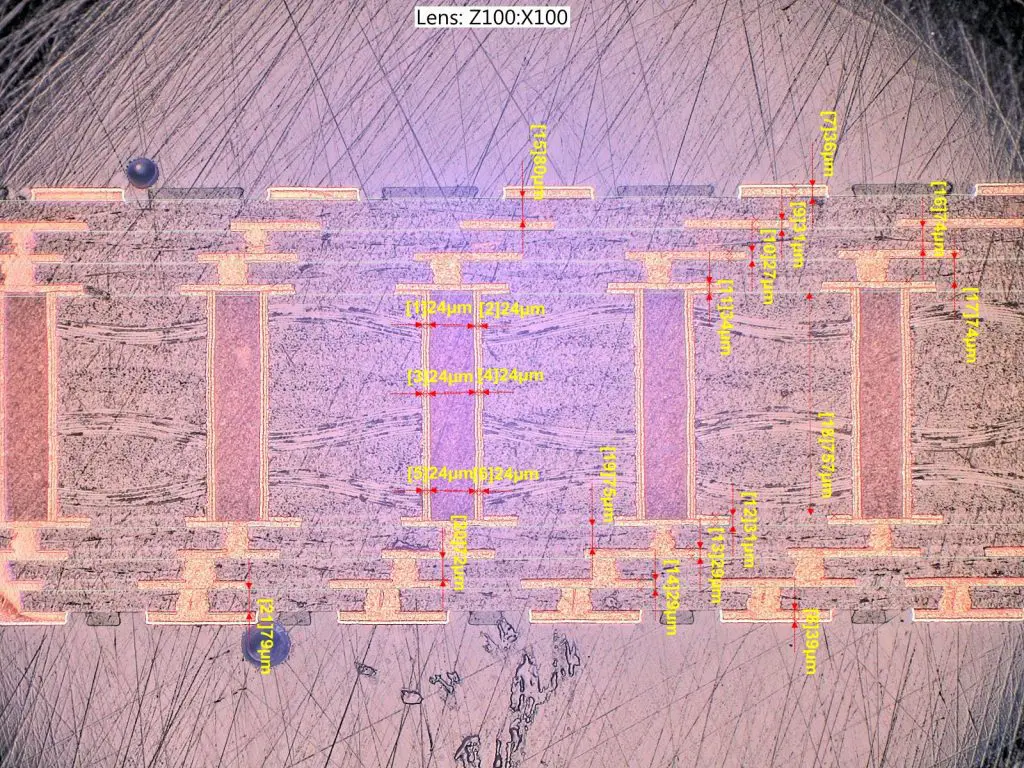

Mikroprzelotki to małe otwory, które przechodzą przez jedną lub więcej warstw płytki drukowanej. Ich średnica to zazwyczaj od 0,1 mm do 0,15 mm. Te mikroskopijne cuda działają jako ścieżki dla sygnałów lub połączeń zasilających między różnymi warstwami płytki, umożliwiając połączenia o dużej gęstości.

Czym są przelotki i mikroprzelotki?

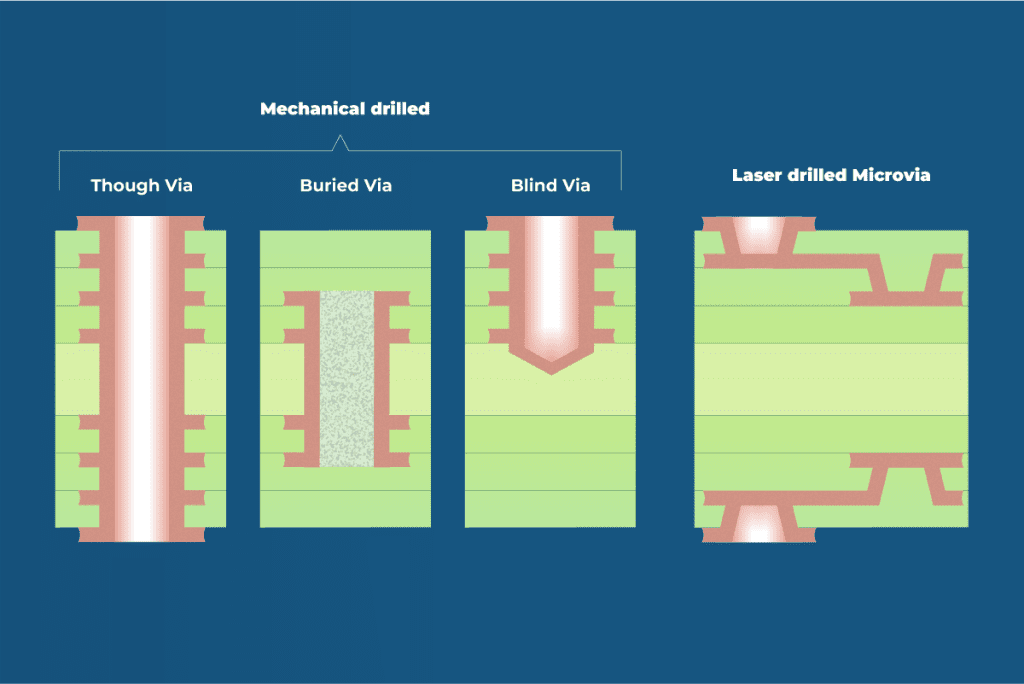

Przelotki służą do tworzenia elektrycznych lub termicznych połączeń między warstwami płytki drukowanej. Istnieją zasadniczo 4 rodzaje otworów przelotowych:

- Otwory przelotowe Through – mechanicznie wiercone otwory przechodzące przez wszystkie warstwy w stosie.

- Otwory przelotowe Buried – mechanicznie wywiercone otwory łączące 2 lub więcej warstw wewnętrznych.

- Otwory przelotowe Blind – mechanicznie wywiercone otwory łączące warstwę zewnętrzną z co najmniej jedną warstwą wewnętrzną.

- Mikroprzelotki – laserowo wiercone otwory łączące 1 warstwę z następną warstwą w stosie. (Zasadniczo możliwe jest mechaniczne wiercenie mikroprzelotek, ale jest to znacznie łatwiejsze i tańsze za pomocą lasera.) Najczęstszy rozmiar mikroprzelotek wynosi 80-100 µm przy głębokości 60-100 µm. Współczynnik kształtu to związek między dielektrykiem izolującym warstwy Cu a średnicą otworu. Większość dostawców wymaga współczynnika kształtu 0,6: 1 do 1: 1, a najczęściej jest to 0,8: 1 (e. Dielektryk 80 um, średnica wiertła laserowego 0,1 mm) Nowa generacja wiertarek laserowych może wiercić przelotki o średnicy do 40-50 um, a niektóre z nich są nawet w stanie wiercić otwory jednocześnie z obu stron materiału, co daje możliwość laserowego wiercenia cienkich dielektryków przed procesem laminowania. Jest to szczególnie przydatne podczas produkcji substratów IC, takich jak PCB.

Struktury stosów HDI i kroki HDI

Standardowe płytki PCB z PTH (Plated Through Holes) wymagają tylko 1 laminowania, 1 wiercenia mechanicznego, 1 czyszczenia otworów, 1 chemicznego powlekania Cu i 1 galwanicznego powlekania Cu. Struktury HDI mogą wymagać wielokrotnego powtórzenia tych kroków.

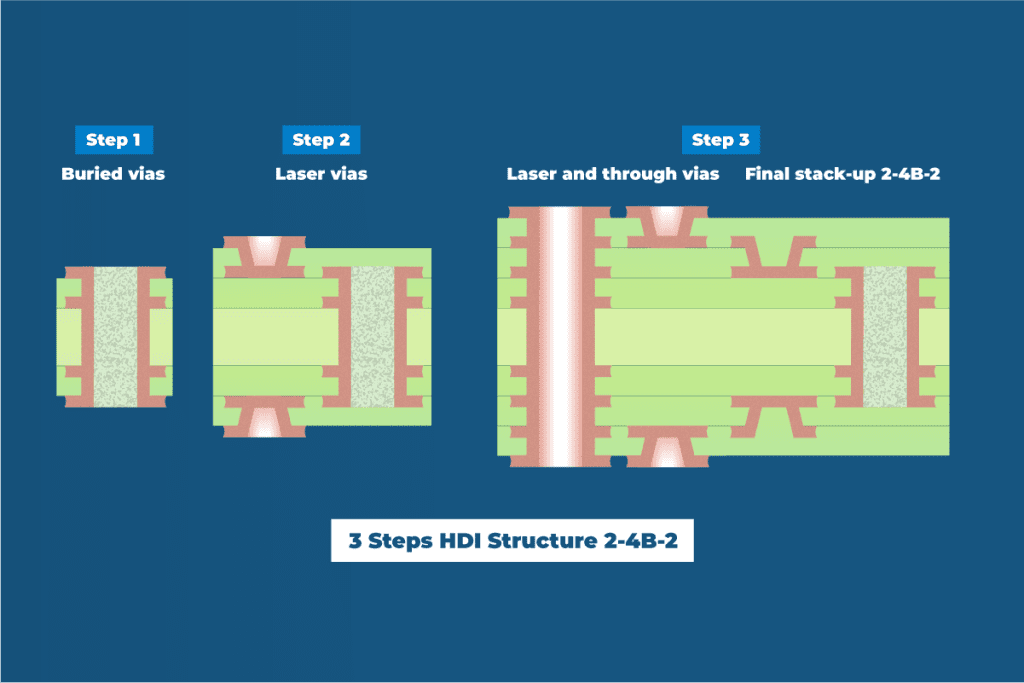

Wszystkie płytki PCB od HDI budowane są począwszy od struktury środkowej warstwy wewnętrznej, a etapy laminowania, wiercenia, czyszczenia i powlekania są powtarzane aż do ukończenia końcowego stosu. Poniżej przedstawiamy kilka przykładów.

Konstrukcja IPC-2226 typu 1 wymaga tylko 1 laminowania, 1 wiercenia mechanicznego, wiercenia laserowego z jednej lub obu stron, 1-krotnego czyszczenia otworów, 1 chemicznego powlekania Cu i 1 galwanicznego powlekania Cu. Konstrukcja ta nazywana jest również 1-stopniową konstrukcją HDI.

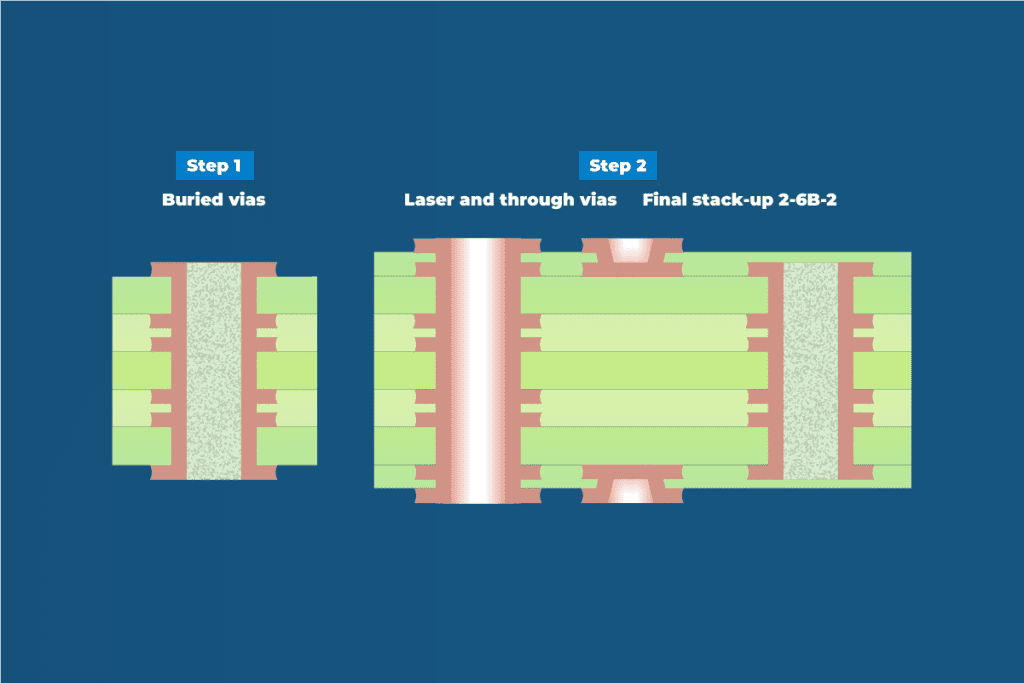

Gdy 1-stopniowy HDI nie wystarcza do obsługi rozstawu komponentów lub ogólnej gęstości PCB, można dodać dodatkowe przelotki ukryte, aby zwiększyć gęstość okablowania. Konstrukcja IPC-2226 typu 2 wymaga 2 laminacji, 2 wierceń mechanicznych, wiercenia laserowego z jednej lub obu stron, 2-krotnego czyszczenia otworów, 2 powłok chemicznych Cu, 2 powłok galwanicznych Cu i 1-krotnego wypełnienia żywicą. Konstrukcja ta nazywana jest również 2-stopniową konstrukcją HDI.

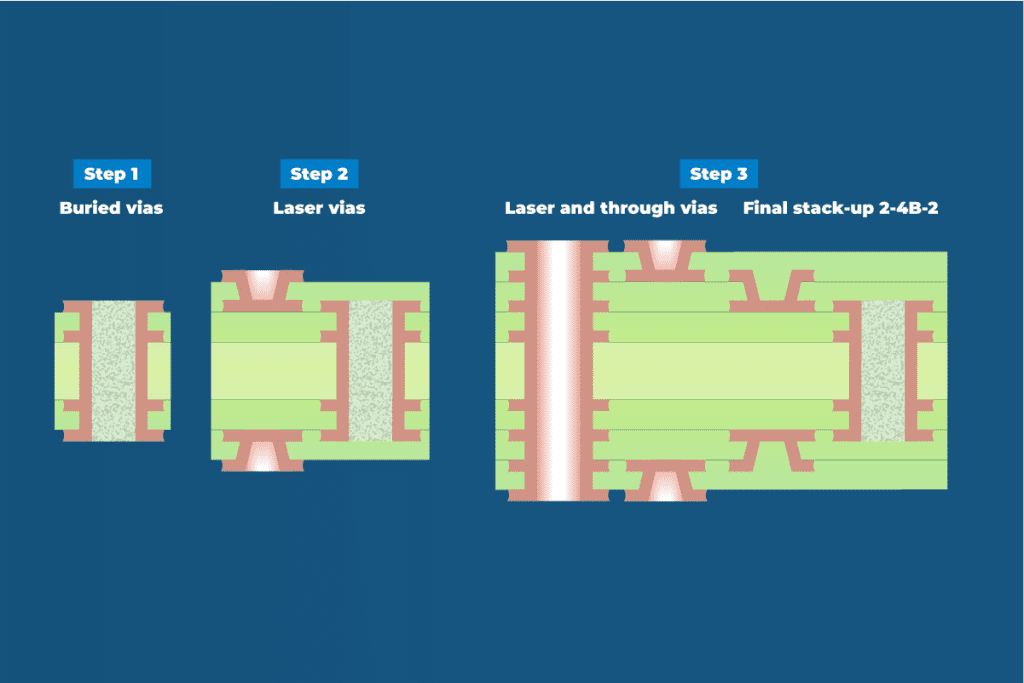

Gdy struktura typu 2 nie wystarczy do obsługi rozstawu komponentów lub ogólnej gęstości PCB, można zastosować dodatkowe przelotki laserowe i przelotki ukryte. Struktury typu 3 zawierają co najmniej 2-stopniowe mikroprzelotki. Przedstawiona poniżej konstrukcja IPC-2226 typu 3 wymaga co najmniej 3 laminacji, 2 wierceń mechanicznych, 4-krotnego wiercenia laserowego, 3-krotnego czyszczenia otworów, 3 chemicznych powłok Cu, 3 galwanicznych powłok Cu oraz 1-krotnego wypełnienia żywicą. Konstrukcja ta nazywana jest również 3-stopniową konstrukcją HDI.

Etapy opracowywania HDI

Rozstaw BGA ewoluował od 1,2 mm w pierwszych komponentach BGA do 1,0 i 0,8 mm, gdzie wielowarstwowe struktury zawierające wyłącznie otwory przelotowe wystarczyły do tworzenia połączenia wzajemnego, a rozgałęzienia można było osiągnąć dzięki konstrukcji „dogbone”. Obecnie większość komponentów BGA jest dostępna tylko z rozstawem 0,5 mm lub mniejszym, co oznacza, że technologia HDI z laserowo wierconymi przelotkami jest niezbędna do wykonania rozgałęzień. W branży telefonów komórkowych zaczęto nawet stosować komponenty BGA o rozstawie 0,2 mm.

Rozwój ten przesuwa granicę możliwości produkcyjnych i sprzętu używanego do produkcji płytek PCB HDI.

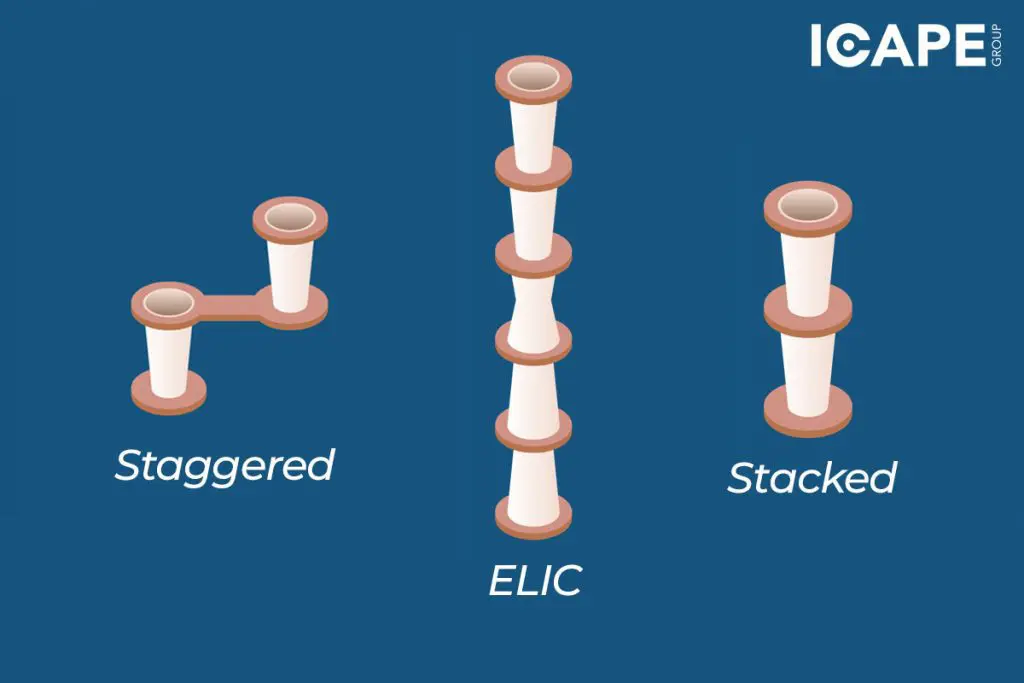

Najbardziej złożone konstrukcje HDI zawierające układy BGA o rozstawie 0,4-0,5 mm można poprowadzić z maksymalnie 2-4 mikroprzelotkami z każdej strony płytki drukowanej, ale niektórzy dostawcy stosują 5, 6 lub więcej mikroprzelotek a rozwój miniaturyzacji komponentów przesuwa granice w kierunku ELIC (Every Layer Interconnection), standardu nazywanego także Any Layer HDI, gdzie ułożone w stos przelotki są rozmieszczone w dowolnej warstwie stosu.

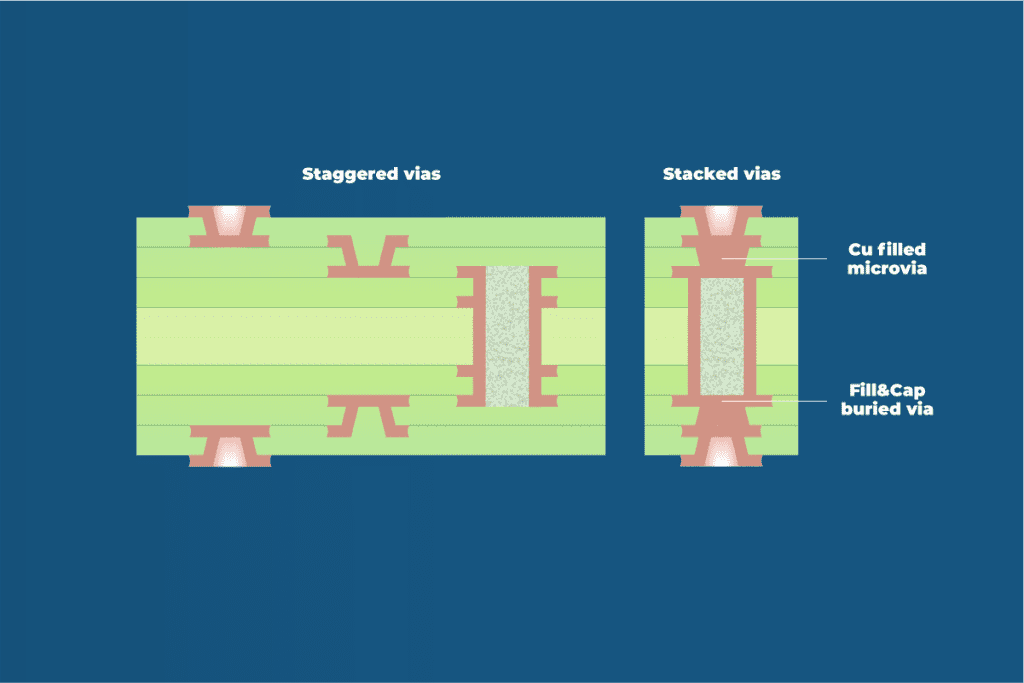

Mikroprzelotki ułożone w stos lub naprzemiennie / ukryte przelotki

Rozstaw komponentu BGA wraz z rozmiarem podkładki lub gęstością konstrukcji będzie warunkował, kiedy należy użyć mikroprzelotek ułożonych w stos lub naprzemiennie / ukrytych przelotek lub kiedy użyć przelotek wypełnionych miedzią. Każdy dodatkowy proces zwiększa całkowity koszt PCB. Prawidłowo wykonane okablowanie i wybór optymalnej kombinacji stosu HDI i przelotek często przyczynia się do obniżenia kosztów. ICAPE pragnie wesprzeć Twoją wiedzę technologiczną faktami i radami:

Ważne jest, aby wybrać najlepiej dopasowane kombinacje połączeń i kroków, aby zoptymalizować koszty PCB.

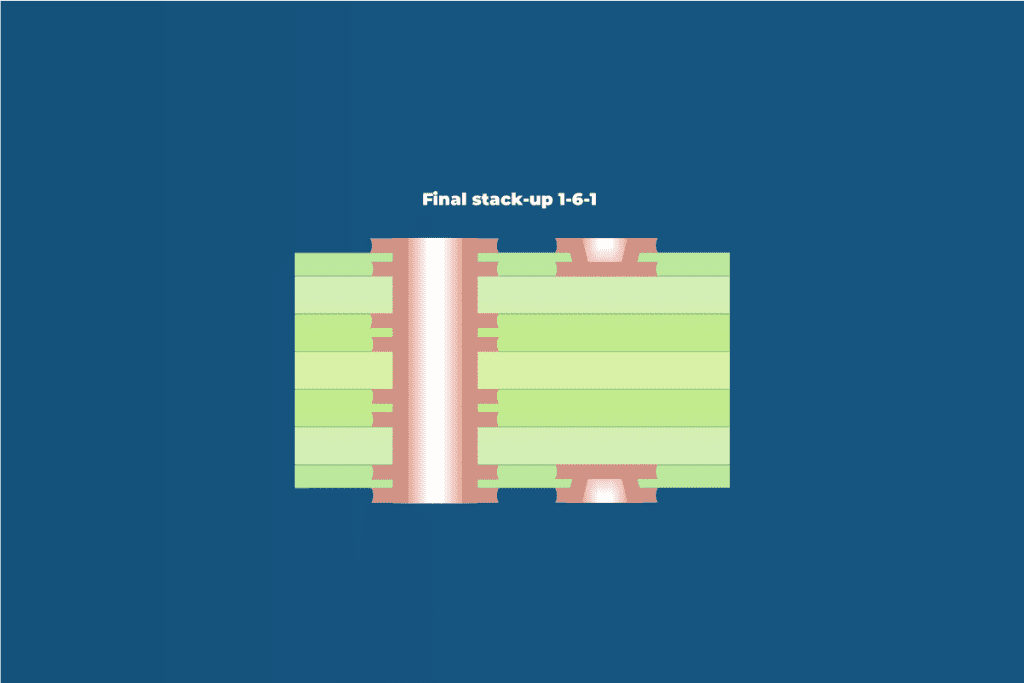

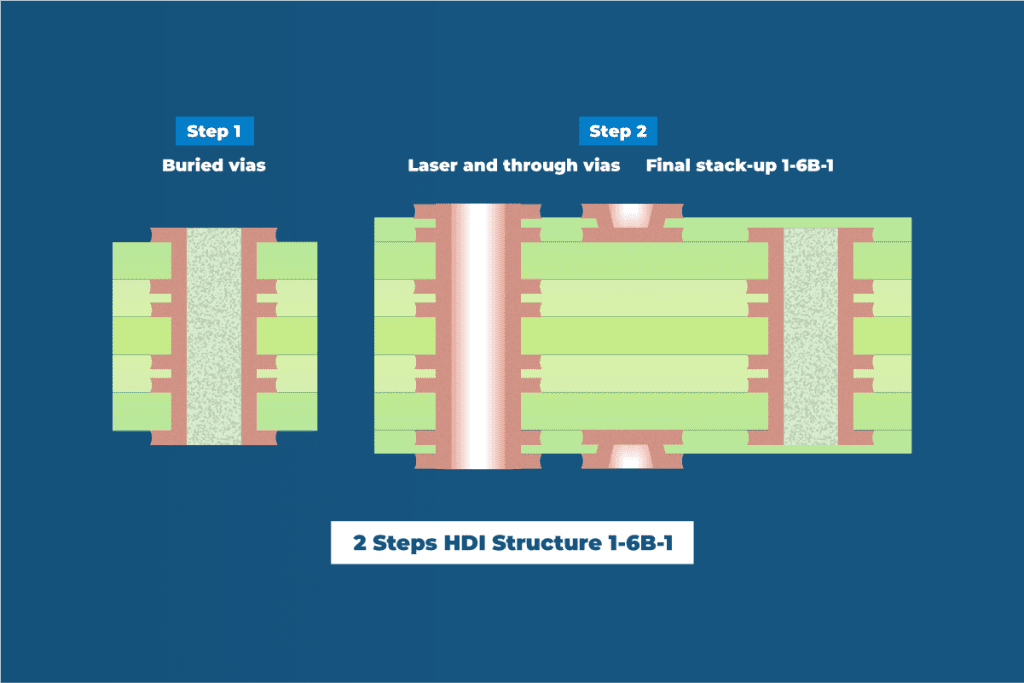

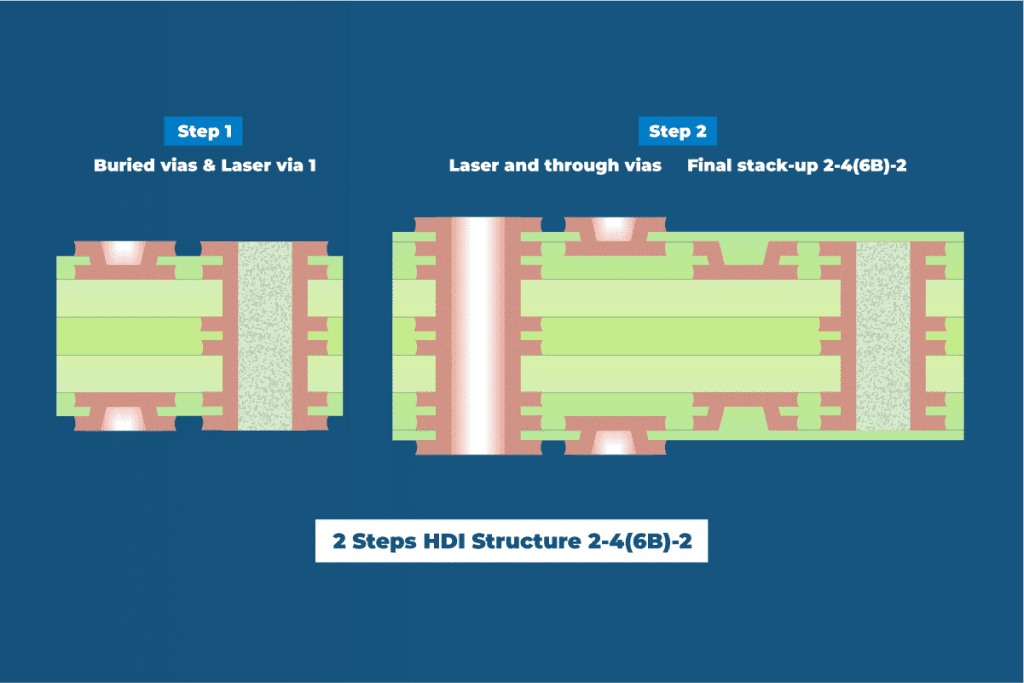

Dodatkowy koszt dodania poziomu mikroprzelotki do struktury 1-6B-1, w celu stworzenia struktury 2-4(6B)-2 jak pokazano poniżej, jest znacznie niższy niż koszt struktury 2-4B-2. Zarówno 1-6B-1, jak i 2-4(6B)-2 są 2-stopniowymi konstrukcjami HDI, ale 2-4B-2 jest 3-stopniowym HDI.

Jedynym dodatkowym procesem w konwersji 1-6B-1 do 2-4(6B)-2, jest 2-krotne wiercenie laserowe.

Przejście z 1-6B-1 do 2-4B-2 wymaga dodatkowego etapu HDI z dodatkowym 2-krotnym wierceniem laserowym, 1 dodatkowym laminowaniem, 1 dodatkowym czyszczeniem otworów, 1 dodatkowym powlekaniem chemicznym i 1 dodatkowym powlekaniem galwanicznym.

Przelotki ułożone w stos czy naprzemiennie?

Ułożone w stos mikroprzelotki zapewniają więcej miejsca na okablowanie o wysokiej gęstości i rozgałęzienie BGA o niskim rozstawie, ale zwiększają koszt PCB. Mikroprzelotki ułożone w stos powinny być używane tylko wtedy, gdy w projekcie nie ma wystarczającej ilości miejsca na użycie przelotek ułożonych naprzemiennie. Mikroprzelotki ułożone na przelotkach ukrytych wymagają dodatkowego procesu powlekania Cu dla przelotek ukrytych, a mikroprzelotki ułożone na mikroprzelotkach wymagają dodatkowego wypełnienia Cu mikroprzelotek w warstwie wewnętrznej.

Mikroprzelotki wypełniane Cu?

Konstrukcje z mikroprzelotkami w podkładce BGA lub podobnych małych podkładkach lutowniczych mogą zyskać na wypełnieniu ich Cu, ponieważ wyeliminuje to możliwość powstawania pustek powietrznych w połączeniach lutowanych. Jednakże wypełnienie Cu zwiększa koszt PCB. Konstrukcje bez mikroprzelotek w podkładce nie wymagają wypełnienia Cu.

Integracja mikroprzelotki w kompletnej konstrukcji

Jeśli konieczne jest użycie technologii HDI z mikroprzelotkami nawiercanymi laserowo i przelotkami ukrytymi ze względu na gęstość okablowania lub rozmieszczenie komponentów, dobrym pomysłem jest zastąpienie wszystkich mechanicznych przelotek nawiercanych laserowo mikroprzelotkami i przelotkami ukrytymi, ponieważ obniży to koszt i czas produkcji.

Proces wiercenia laserowego jest znacznie szybszy i tańszy niż wiercenie mechaniczne, porównując koszt otworu do otworu. Wyższa cena PCB HDI w porównaniu ze standardowymi wielowarstwowymi konstrukcjami jest związana z dodatkowymi procesami wymaganymi dla każdego etapu HDI. Koszt etapu przetwarzania HDI jest taki sam, niezależnie od tego, czy używasz tylko kilku mikroprzelotek do rozłożenia okablowania BGA, czy też wymieniasz wszystkie przelotki na mikroprzelotki i przelotki ukryte. W tym przypadku wymiana wszystkich przelotek obniży czas i koszt procesu wiercenia mechanicznego.

Wymiana wszystkich przelotek na całej płytce drukowanej ma sens:

– Stworzy to miejsce na lepsze i ciaśniejsze okablowanie, co przełoży się na większą liczbę komponentów na mniejszej przestrzeni i o niższej wadze.

– Przyczyni się to do poprawy integralności sygnału, kontrolowanej impedancji i zmniejszenia zakłóceń elektromagnetycznych dzięki krótszym ścieżkom sygnału, zredukowanym liniom transmisyjnym i ulepszonej funkcjonalności płaszczyzny odniesienia GND i VCC przy mniejszej penetracji otworów.

– Eliminuje to potrzebę wiercenia otworów przelotowych w celu uniknięcia odbić sygnału.

– Płytki PCB HDI bez przelotek są bardziej odporne na obciążenia termiczne spowodowane wysokimi temperaturami procesów lutowania.

Jak powstają przelotki wiercone mechanicznie i laserowo?

Obejrzyj Przewodnik po produkcji PCB w ICAPE odcinek 5 Wiercenie.

Mikroprzelotki laserowe HDI zrewolucjonizowały przemysł elektroniczny, umożliwiając upakowanie większej liczby funkcji w mniejszych i lżejszych urządzeniach. Wraz z dalszym rozwojem technologii, mikroprzelotki pozostaną w czołówce innowacji w projektowaniu PCB, otwierając nowe możliwości dla połączeń o wysokiej gęstości i zaawansowanych aplikacji. Znając rodzaje, procesy produkcyjne i uwarunkowania projektowe związane z mikroprzelotkami, projektanci PCB mogą wykorzystać ich moc do tworzenia najnowocześniejszych urządzeń elektronicznych na miarę przyszłości.

Zarejestruj się, aby dołączyć do następnego webinarium ICAPE dotyczącego technologii HDI, podczas którego podzielimy się wiedzą i wskazówkami, aby zoptymalizować Twój projekt i konstrukcje.