Kompleksowy przewodnik po materiałach wykorzystywanych w płytkach PCB

Znajomość materiałów wykorzystywanych w produkcji płytek PCB ma kluczowe znaczenie dla optymalizacji wydajności, niezawodności i opłacalności. W tym kompleksowym przewodniku przedstawiamy różne materiały wykorzystywane do produkcji płytek PCB, odpowiadając na najważniejsze pytania i przedstawiając cenne informacje.

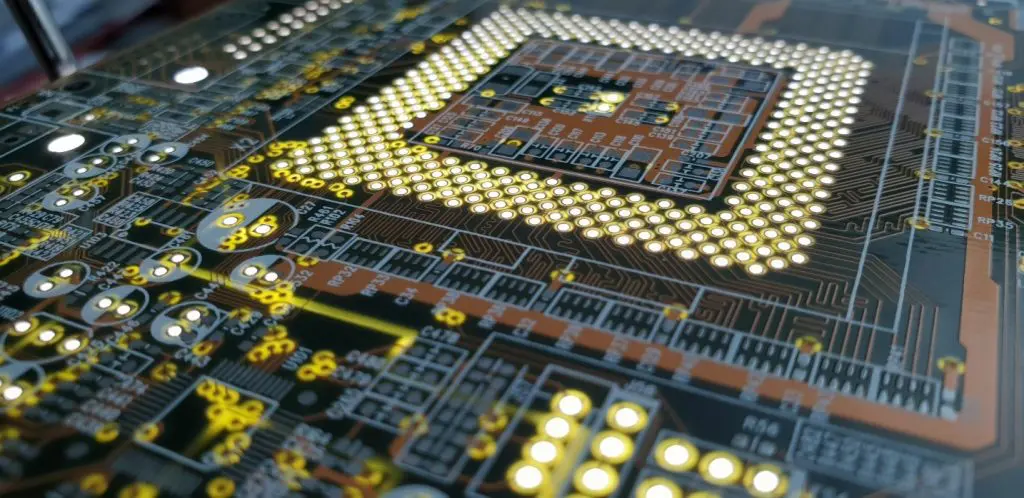

Jakie materiały są wykorzystywane do produkcji płytek PCB?

Materiały wykorzystywane do produkcji płytek PCB obejmują substraty organiczne i nieorganiczne oraz warstwę miedzianą lub warstwy przewodzące.

Substraty organiczne składają się z rdzeni papierowych impregnowanych żywicami fenolowymi lub warstw tkanej lub nietkanej włókniny szklanej impregnowanych żywicami epoksydowymi, poliimidowymi, cyjanianowymi lub BT (triazyna bismaleimidowa).

Substraty nieorganiczne obejmują ceramikę, aluminium i substrat miedź-inwar-miedź.

Wybór materiału organicznego zależy od cech fizycznych wymaganych w określonym zastosowaniu płytki PCB, takich jak temperatura pracy, częstotliwość lub wytrzymałość mechaniczna.

Wykorzystanie materiałów nieorganicznych wynika przede wszystkim z potrzeby wydajnego odprowadzania ciepła.

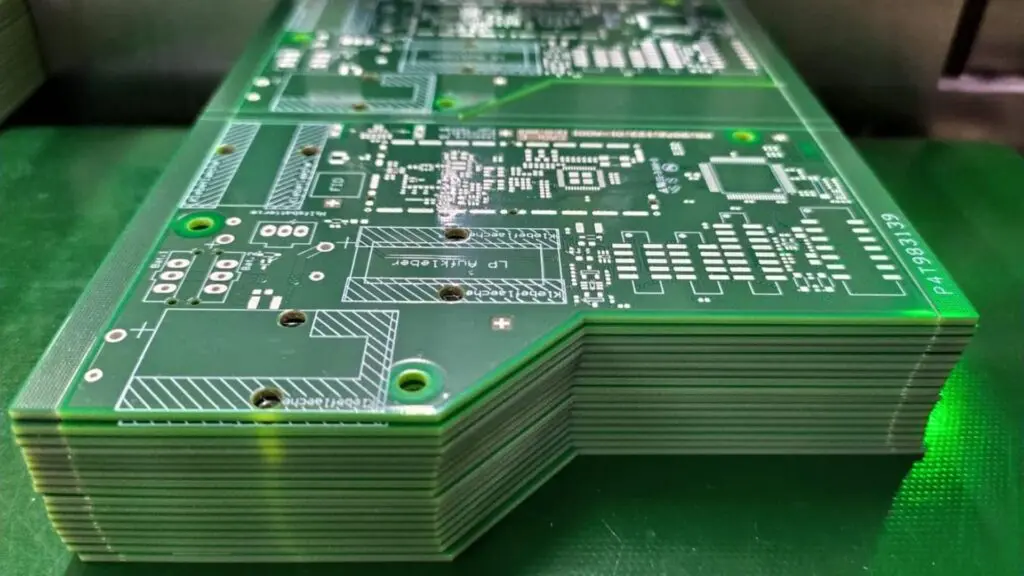

Rodzaje materiałów wykorzystywanych do produkcji płytek PCB

Substraty:

Substraty tworzą bazę, z którą wiązana jest miedź. Struktura ta zapewnia podstawę dla komponentów. Typowe materiały substratu obejmują FR-4, CEM-1, CEM-3, węglowodory wypełnione ceramiką, PTFE, zmodyfikowane żywice epoksydowe, BT (triazyna bismaleimidowa), aluminium, ceramikę i materiały elastyczne.

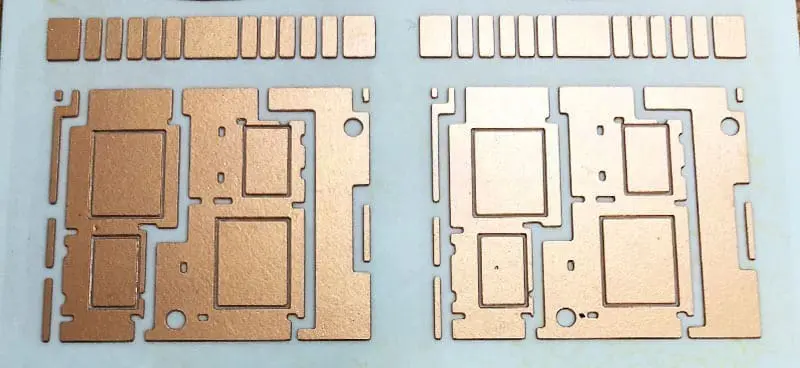

Materiały przewodzące

Materiały przewodzące są wykorzystywane do tworzenia ścieżek obwodu, padów i przelotek na powierzchni płytki PCB. Miedź jest najczęściej stosowanym materiałem przewodzącym ze względu na doskonałą przewodność elektryczną i przystępną cenę. Inne materiały przewodzące to srebro i złoto w przypadku ceramicznych płytek PCB.

Materiały specyficzne dla określonego zastosowania

Zastosowania w wysokich częstotliwościach:

W zastosowaniach wymagających wysokiej częstotliwości materiały specjalistyczne, takie jak modyfikowane żywice epoksydowe lub węglowodory wypełnione ceramiką, zapewniają doskonałe parametry elektryczne, niskie straty dielektryczne i stabilność termiczną.

Zastosowania RF/mikrofalowe:

W zastosowaniach RF/mikrofalowych, węglowodory i materiały PTFE wypełnione ceramiką mogą zapewnić spełnienie niezbędnych wymagań wydajności.

Zarządzanie ciepłem

W zastosowaniach wymagających wydajnego rozpraszania ciepła preferowane są substraty IMS (izolowane podłoża metalowe), na przykład substraty na bazie aluminium, ze względu na ich doskonałą przewodność cieplną. Ceramiczne płytki PCB są również wykorzystywane w zastosowaniach wysokotemperaturowych, w których zarządzanie temperaturą ma kluczowe znaczenie.

Elastyczność i ograniczenia przestrzenne:

Elastyczny materiał płytki PCB, taki jak poliimid, idealnie nadaje się do zastosowań wymagających elastyczności i tam, gdzie występują znaczne ograniczenia przestrzenne, np. w wyrobach medycznych zewnętrznych oraz w implantach.

Zastosowania, zalety i wady:

Płytki drukowane (PCB) są integralnymi komponentami urządzeń elektronicznych, zapewniającymi wsparcie mechaniczne i połączenia elektryczne różnych komponentów elektronicznych. Wybór materiału płytki PCB zależy od takich czynników jak wymagania co do zastosowania, koszty i specyfikacje wydajności. Oto kilka popularnych rodzajów materiałów płytek PCB wraz z zastosowaniami, zaletami i wadami:

FR-4:

Zastosowanie: FR-4 to najczęściej stosowany materiał płytek PCB, odpowiedni do szerokiego zakresu zastosowań, w tym w dziedzinie elektroniki użytkowej, elektroniki samochodowej, sterowania przemysłowego, wojska, lotnictwa, urządzeń medycznych i innych.

Zalety:

Doskonałe właściwości izolacji elektrycznej

Dobra wytrzymałość mechaniczna i stabilność wymiarowa

Przystępne koszty

Szeroka dostępność

Wady:

Ograniczona przewodność cieplna

Nie nadają się do wykrawania

CEM-1:

Zastosowanie: materiał CEM-1 jest powszechnie stosowany w taniej elektronice użytkowej i AGD.

Zalety:

Niski koszt

Dobre właściwości wykrawania

Wady:

Nie nadaje się do dwustronnych płytek PCB z otworami platerowanymi

CEM-3:

Zastosowanie: materiał CEM-3 jest powszechnie stosowany w elektronice użytkowej i AGD.

Zalety:

materiał CEM-3 może być stosowany jako tania alternatywa dla FR4, gdy nie jest wymagany wyższy poziom wydajności

Jego zaletą w porównaniu z CEM-1 jest fakt, że otwory mogą być platerowane

Nadaje się do wykrawania

Wady:

Nie jest tak powszechnie dostępny jak FR4

Materiał FR-4 z systemami modyfikowanych żywic epoksydowych:

Zastosowanie: Materiały te są powszechnie wykorzystywane w zastosowaniach wymagających wysokiej wydajności, takich jak projekty połączeń wzajemnych o dużej gęstości (HDI), przemysł lotniczy i telekomunikacyjny.

Zalety:

Dobra wydajność elektryczna przy wyższych częstotliwościach

Niższe wartości strat dielektrycznych w porównaniu z konwencjonalnym materiałem FR4

Lepsza stabilność termiczna w porównaniu z materiałem FR4

Wady:

Wyższe koszty w porównaniu ze standardowym materiałem FR-4

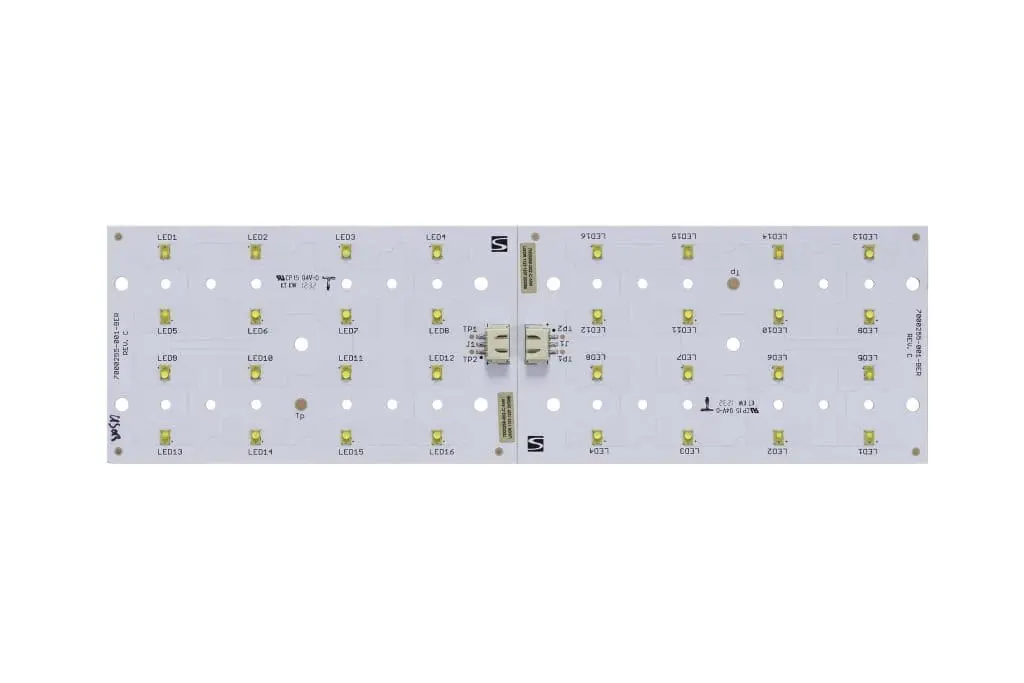

Płytki PCB IMS:

Zastosowanie: Podobnie jak płytki PCB na bazie aluminium płytki IMS (izolowane substraty metalowe), są stosowane w zastosowaniach wymagających wydajnego odprowadzania ciepła, takich jak oświetlenie LED, zasilacze i elektronika samochodowa.

Zalety:

Doskonała przewodność cieplna

Lekkość

Dobra stabilność wymiarowa

Stosunkowo niska cena

Wady:

Trudny w obróbce

Utworzenie więcej niż jednej warstwy jest skomplikowane

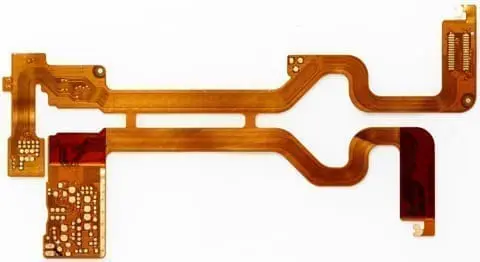

Elastyczne płytki PCB (Flex):

Zastosowanie: Elastyczne płytki PCB są wykorzystywane w zastosowaniach wymagających elastyczności lub w przypadkach, w których istnieją znaczne ograniczenia przestrzenne, takich jak medyczne wyroby zewnętrzne, urządzenia medyczne i elektronika samochodowa.

Zalety:

Elastyczność i podatność na zginanie

Zmniejszone rozmiary i waga

Materiał elastyczny stosowany w połączeniu z płytkami sztywnymi umożliwia stworzenie bardziej solidnych połączeń między płytkami w porównaniu ze sztywnymi płytkami drukowanymi

Wady:

Wyższe koszty w porównaniu ze sztywnymi płytkami PCB

Ograniczona wytrzymałość mechaniczna w porównaniu ze sztywnymi płytkami PCB

Ceramiczne płytki drukowane:

Zastosowanie: Ceramiczne płytki drukowane są używane w zastosowaniach wysokotemperaturowych i wymagających dużej mocy, takich jak elektronika mocy, pakiety LED i czujniki.

Zalety:

Doskonała przewodność cieplna

Odporność na wysokie temperatury

Doskonała stabilność wymiarowa

Wady:

Wyższe koszty w porównaniu ze standardowym materiałem FR-4

Kruchość materiału może wymagać ostrożnego obchodzenia się z nim podczas montażu

Ze względu na wymogi procesowe i ekstremalne wymagania temperaturowe tylko nieliczni dostawcy są w stanie produkować wielowarstwowe materiały ceramiczne.

Trudny w obróbce

Węglowodory/materiał PTFE z wypełnieniem ceramicznym:

Zastosowanie: Materiały te są powszechnie wykorzystywane w zastosowaniach wymagających wysokiej częstotliwości i wydajności, takich jak obwody RF/mikrofalowe, przemysł lotniczy oraz telekomunikacja.

Zalety:

Doskonała wydajność elektryczna przy wysokich częstotliwościach

Niskie straty dielektryczne

Dobra stabilność termiczna

Wady:

Wyższe koszty w porównaniu ze standardowym materiałem FR-4

Ograniczona dostępność określonych formuł

Wnioski końcowe:

Zrozumienie różnorodnych materiałów wykorzystywanych do produkcji płytek PCB jest niezbędne do optymalizacji wydajności, niezawodności i opłacalności urządzeń elektronicznych. Wybierając odpowiednie materiały w oparciu o wymagania specyficzne dla określonego zastosowania, klient może oczekiwać optymalnej wydajności płytki drukowanej w swoim środowisku pracy.

Często zadawane pytania dotyczące materiałów płytek PCB:

Jakie materiały są wykorzystywane do produkcji płytek PCB?

Materiały wykorzystywane w płytkach PCB, czyli w substracie i materiale przewodzącym, są podstawowymi komponentami używanymi do produkcji płytek drukowanych.

Jakie rodzaje substratów są powszechnie stosowane w produkcji płytek PCB?

Typowe materiały substratów to FR-4, CEM-1, CEM-3, węglowodory wypełnione ceramiką, PTFE, zmodyfikowane żywice epoksydowe, aluminium, ceramikę i materiały elastyczne. Każdy substrat ma unikalne właściwości dostosowane do różnych zastosowań.

Jakie materiały przewodzące są używane do tworzenia ścieżek obwodów na płytkach PCB?

Miedź jest najczęściej stosowanym materiałem przewodzącym ze względu na doskonałą przewodność elektryczną i przystępną cenę. Inne opcje obejmują srebro i złoto w przypadku płytek ceramicznych.

Jakie są zalety stosowania węglowodorów wypełnionych ceramiką lub materiałów PTFE wypełnionych ceramiką w produkcji płytek PCB?

Wszystkie te materiały zapewniają doskonałą wydajność elektryczną, niskie straty dielektryczne i stabilność termiczną, dzięki czemu idealnie nadają się do zastosowań w zakresie mikrofal i fal milimetrowych oraz RF.

Dlaczego płytki PCB na bazie aluminium są preferowane do zarządzania temperaturą?

Płytki drukowane na bazie aluminium zapewniają doskonałą przewodność cieplną, dzięki czemu nadają się do zastosowań wymagających wydajnego odprowadzania ciepła, takich jak oświetlenie LED i elektronika mocy.

Jakie są zalety elastycznych materiałów płytek PCB i w jakich zastosowaniach są one powszechnie używane?

Elastyczne materiały płytek PCB, takie jak poliimid, zapewniają elastyczność, a także mniejszy rozmiar i wagę, dzięki czemu idealnie nadają się do medycznych urządzeń przeznaczonych zewnętrznych, implantów medycznych i elektroniki samochodowej.

Czym ceramiczne płytki PCB różnią się od innych materiałów substratów i jakie są ich zalety?

Ceramiczne płytki PCB zapewniają doskonałą przewodność cieplną, odporność na wysoką temperaturę i stabilność wymiarową, dzięki czemu nadają się do zastosowań wymagających wysokiej temperatury i dużej mocy, takich jak elektronika mocy oraz pakiety LED.

Jakie są kluczowe czynniki brane pod uwagę przy wyborze materiałów PCB dla konkretnego zastosowania?

Czynniki, które należy wziąć pod uwagę, to wydajność elektryczna, wymagania dotyczące zarządzania temperaturą, wytrzymałość mechaniczna, koszty i czynniki środowiskowe.

Jak zapewnić jakość i niezawodność materiałów płytek PCB?

Sposoby na zapewnienie jakości, takie jak testowanie materiałów, kwalifikacji dostawców i przestrzeganie standardów branżowych (np. norm IPC), są niezbędne w celu zapewnienia jakości i niezawodności materiałów płytek PCB.