Wiercenie

Etapy płytki drukowanej 5:

Wiercenie

Piąty odcinek naszej serii podróży z płytką PCB skupia się na jednym z najbardziej spektakularnych procesów: wierceniu! Ten etap nie tylko robi wrażenie swoją spektakularnością, ale jest również nieodwracalny! Właśnie dlatego ważne jest, aby przeprowadzić ten krok z najwyższą starannością, ponieważ nawet najmniejszy błąd może prowadzić do poważnych konsekwencji. Odkryj różne etapy tego procesu (wiercenie mechaniczne lub laserowe, minimalna średnica, a nawet kontrola), podążając za naszymi dwoma ekspertami ICAPE Group w jednej z naszych fabryk partnerskich w Chinach.

1 – PRZYGOTOWANIE

W celu zapewnienia lepszej dokładności i kontroli termicznej stosuje się specjalne materiały, takie jak aluminium, drewno lub melamina na szczycie i na dole stosu.

2 – KONTROLA NARZĘDZI

W przypadku procesu wiercenia płytek PCB istotne jest, aby narzędzia wiertarskie były idealnie wyprofilowane i spełniały odpowiednie wymagania dotyczące liczby otworów, które można nimi wykonać. W przypadku zaawansowanych technologicznie płytek PCB używane są tylko nowe wiertła. Natomiast w przypadku standardowych płytek drukowanych wiertła mogą być ostrzone do trzech razy i dopiero potem wymienione.

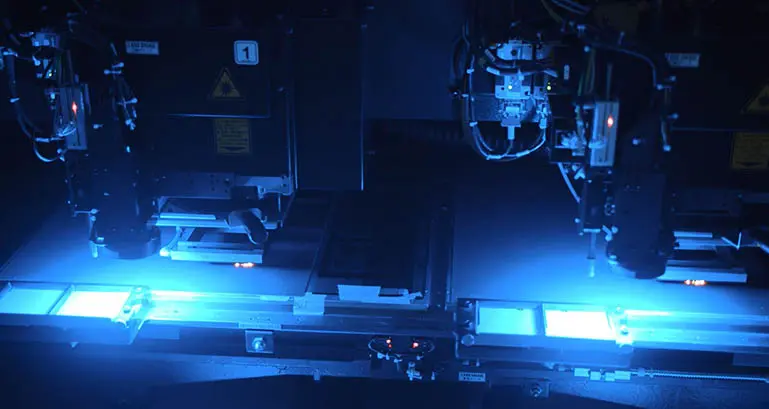

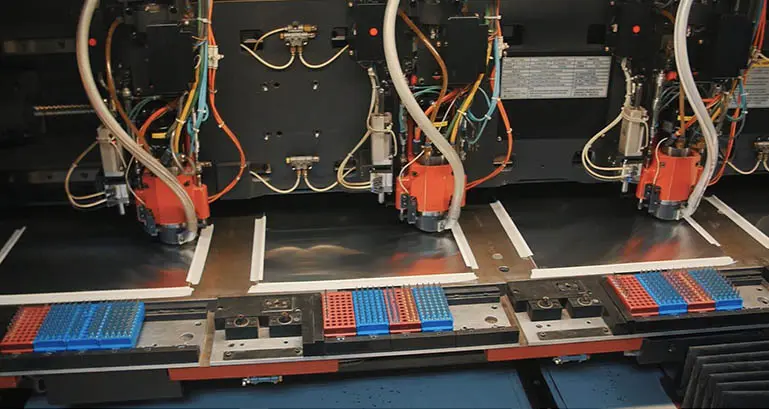

3 – WIERCENIE MECHANICZNE

W zależności od serii proces wiercenia płytek PCB może obejmować różne konfiguracje. W przypadku produktów zaawansowanych technologicznie wiertarka obsługuje jeden panel na raz. Jednak w przypadku innych serii możliwe jest jednoczesne wiercenie nawet do czterech paneli, przy użyciu od jednej do sześciu głowic wiercących, w zależności od ich grubości. W przeszłości, w latach 90., minimalna średnica wierconych otworów wynosiła 400 mikrometrów. Obecnie jesteśmy w stanie wiercić otwory o minimalnej średnicy 150 mikrometrów.

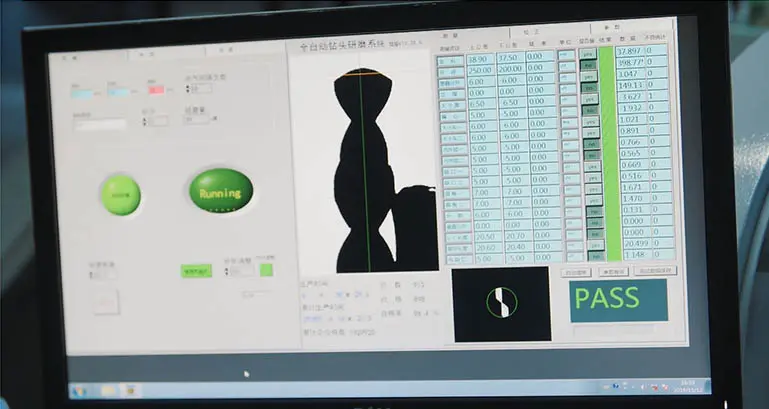

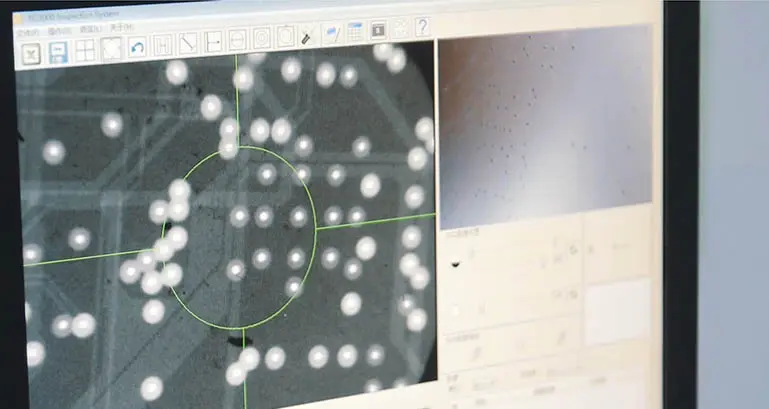

4 – KONTROLE

Aby pomóc w kontroli wizualnej, na krawędzi każdej płyty wiercone są wszystkie otwory o różnych rozmiarach, które są poddawane inspekcji po etapie wiercenia. Panele są również automatycznie sprawdzane za pomocą maszyny do weryfikacji otworów. W celu kontroli wewnętrznej płyty przechodzą przez maszynę rentgenowską, która sprawdza całe ułożenie w stosunku do warstwy wewnętrznej.

5 – WIERCENIE LASEROWE

Wiertarka laserowa może wykonywać otwory przelotowe o średnicy od 50 do 150 mikrometrów. W procesie wiercenia laserowego wykorzystuje się głównie dwa rodzaje laserów: laser UV lub CO2, a czasami oba z nich, w zależności od konkretnego procesu. W przypadku wiercenia laserowego nie ma górnego ani dolnego materiału, dlatego możliwe jest wiercenie tylko jednego panelu na raz. Laser zatrzymuje się, gdy dotyka warstwy miedzi na warstwie N-1. W procesie wiercenia laserowego istnieją dwie główne kontrole – sprawdza się, czy wywiercone otwory spełniają wymagane wymiary i są czyste.