Zarządzanie ciepłem

W przypadku płytki PCB, generowane ciepło musi być skutecznie kontrolowane. Zarządzanie temperaturą odnosi się do różnych narzędzi i technologii stosowanych w celu utrzymania systemu w odpowiednim zakresie temperatur pracy. Jest to szczególnie istotne dla urządzeń oświetleniowych, procesorów, zasilaczy, adapterów lub silników elektrycznych, które często generują duże ilości ciepła.

Jaki rodzaj impedancji możemy spotkać na PCB?

Projekt

Zwiększenie odstępów między liniami płytki drukowanej może być skutecznym sposobem na kontrolowanie ciepła w obwodzie. Jednak obecnie obserwuje się trend zmniejszania rozmiarów urządzeń i miniaturyzacji komponentów, co prowadzi do konieczności zmniejszania rozmiarów płytek drukowanych. W takim przypadku zastosowanie tego rozwiązania może być trudne do zrealizowania.

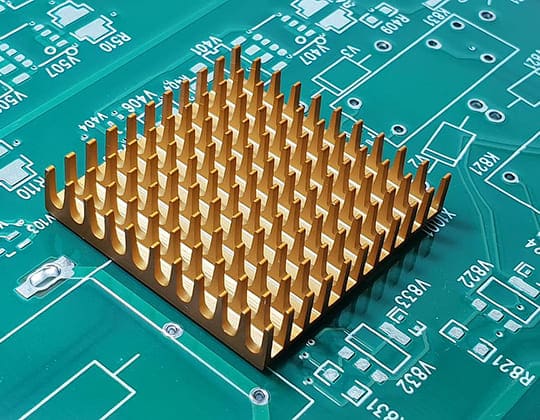

Radiatory

Radiator jest przymocowany do płytki lub komponentu i skutecznie rozprasza nadmiar ciepła. Metal usuwa ciepło z obwodu i zapewnia większy obszar kontaktu z otoczeniem (żeberka) w celu przenoszenia ciepła.

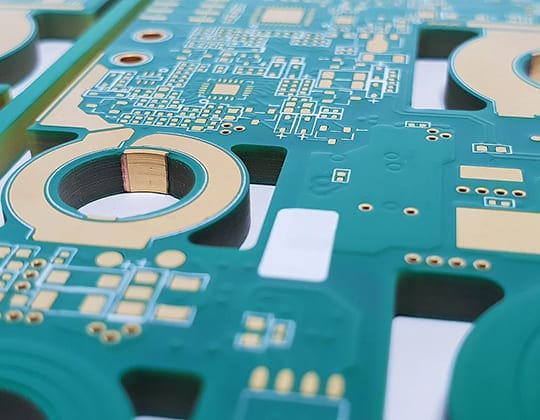

Przelotki termiczne/ścieżka

Przelotki termiczne są wiercone pod komponentem na płytce. Przelotki mogą być zarówno platerowane, jak i nieplaterowane, zapewniają dopływ świeżego powietrza i odprowadzają ciepło. Platerowane przelotki są bardziej wydajne, ponieważ są wykonane z miedzi, która może gromadzić więcej ciepła.

Wkładka/osadzenie miedziane

Wkładki miedziane, znane również jako osadzenia miedziane, są większymi fragmentami miedzi umieszczonymi wewnątrz przelotek. Dodatkowa masa miedzi pozwala na dłuższe utrzymanie niższej temperatury, ponieważ większa masa wymaga więcej czasu na nagrzanie. Można porównać to do gotowania wody w małym garnku, co zajmuje mniej czasu niż w dużym garnku. Wkładka miedziana pełni również rolę radiatora, umożliwiając większy kontakt powierzchni z otoczeniem, co sprzyja efektywnemu rozpraszaniu ciepła. Istnieje również możliwość umieszczenia miedzi bezpośrednio wewnątrz płytki drukowanej, co nazywane jest wbudowaną miedzią.

Systemy chłodzone cieczą

W niektórych złożonych systemach, takich jak potężne serwery lub komputery, inżynierowie mogą zastosować układ chłodzenia cieczą, który działa podobnie jak samochodowy układ chłodzenia. W tym systemie płyn chłodzący krąży w zamkniętym obiegu, usuwając ciepło z płytki lub innych elementów, a następnie jest schładzany w chłodnicy przy użyciu wentylatora lub przy wykorzystaniu naturalnej temperatury otoczenia.

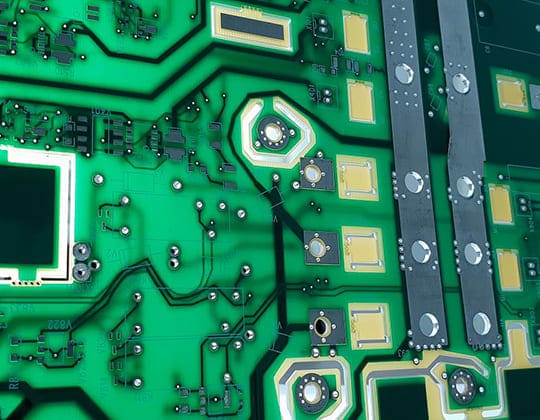

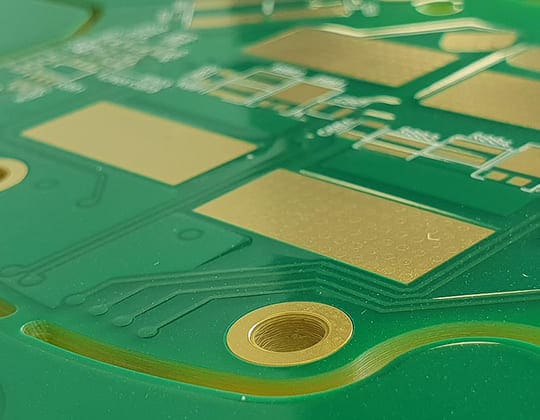

Płytki z ciężkiej miedzi

Przeważająca część płytek drukowanych jest przeznaczona do zastosowań o niskim napięciu lub niskiej mocy. Rośnie jednak zapotrzebowanie na urządzenia o większej mocy. W odpowiedzi na to zapotrzebowanie zostały opracowane płytki z ciężkiej miedzi, co ma na celu zwiększenie obciążalności prądowej, odporności na temperaturę oraz zmniejszenie rozmiaru produktów bez ryzyka awarii. W standardowych płytach PCB grubość ścieżek miedzi wynosi od ½ oz/ft2 do 3 oz/ft2. W przypadku płytek z ciężkiej miedzi grubość ścieżek może sięgać nawet 20 oz/ft2.

Typowy kupon testowy to płytka drukowana o wymiarach około 200 × 30 mm z dokładnie taką samą konstrukcją ścieżek jak główna płytka drukowana. Ścieżki mają taką samą szerokość i znajdują się na tej samej warstwie, co sprawdzane ścieżki w obwodzie głównym. Jest to najlepszy sposób na zapewnienie dobrego wyniku. Kupon testowy pozwala uniknąć dodatkowych padów lub jakichkolwiek zmian, które mogą wpłynąć na impedancję płytki drukowanej. W przypadkach, gdy grubość laminatu jest określona, szerokość ścieżek na kuponie testowym powinna być dostosowana w celu osiągnięcia pożądanej wartości impedancji. Kupon testowy jest następnie dokładnie testowany i badany przy użyciu odpowiedniego sprzętu.

Masz pytania?

Zespół ICAPE Group jest zawsze blisko Ciebie i Twojej firmy. ICAPE Group jest obecna na całym świecie dzięki jednostkom biznesowym zatrudniającym miejscowych ekspertów w różnych lokalizacjach na całym świecie. Skontaktuj się z nami już dziś!