PRODUKCJA PŁYTEK DRUKOWANYCH

Kompleksowy przewodnik

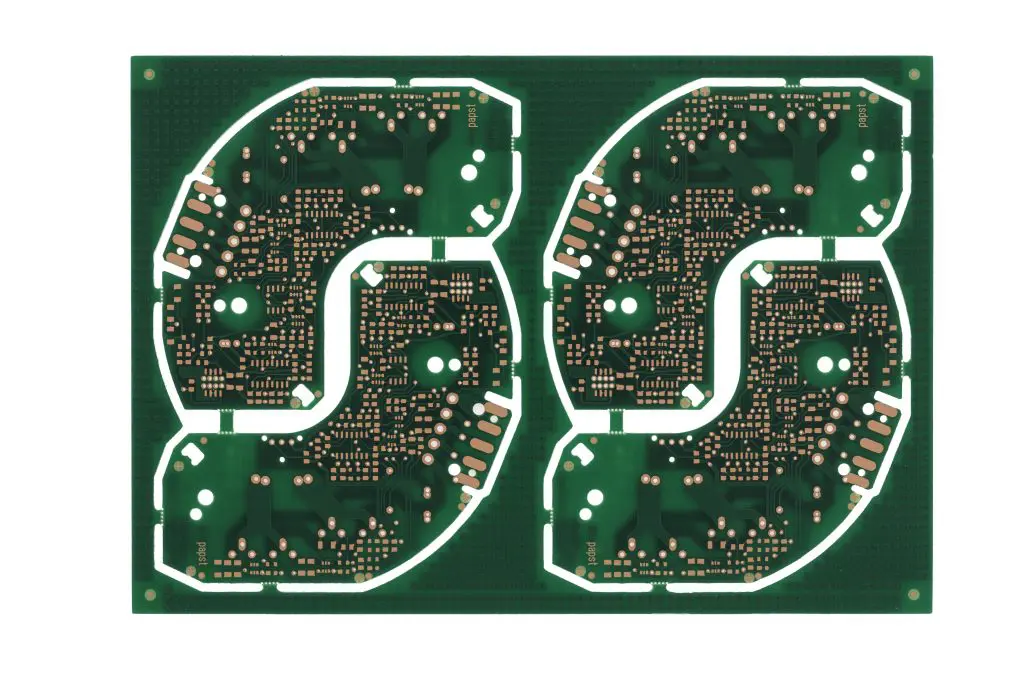

Płytki drukowane (PCB) to niedoceniane elementy współczesnego krajobrazu technologicznego, mimo iż stanowią szkielet niemal każdego urządzenia elektronicznego. Produkcja płytek drukowanych to złożony i niezwykle ważny proces, obejmujący wiele etapów oraz skomplikowanych warstw. W tym artykule przeanalizujemy wyzwania związane z produkcją płytek PCB, odpowiadając na ważne pytania, takie jak „Czym są płytki PCB?” i „Jak produkowane są płytki PCB?” Przedstawimy również koszty, kluczowych graczy w naszej branży oraz podstawowe etapy i warstwy produkcji płytek PCB.

Co to jest PCB?

Czym są płytki PCB?

Płytka drukowana (PCB) jest podstawowym komponentem w urządzeniach elektronicznych, zapewniającym możliwość łączenia różnych komponentów elektronicznych. Płytki PCB są niezbędne do tworzenia połączeń elektrycznych i zapewnienia wsparcia mechanicznego w urządzeniach elektronicznych.

Jak działają płytki PCB?

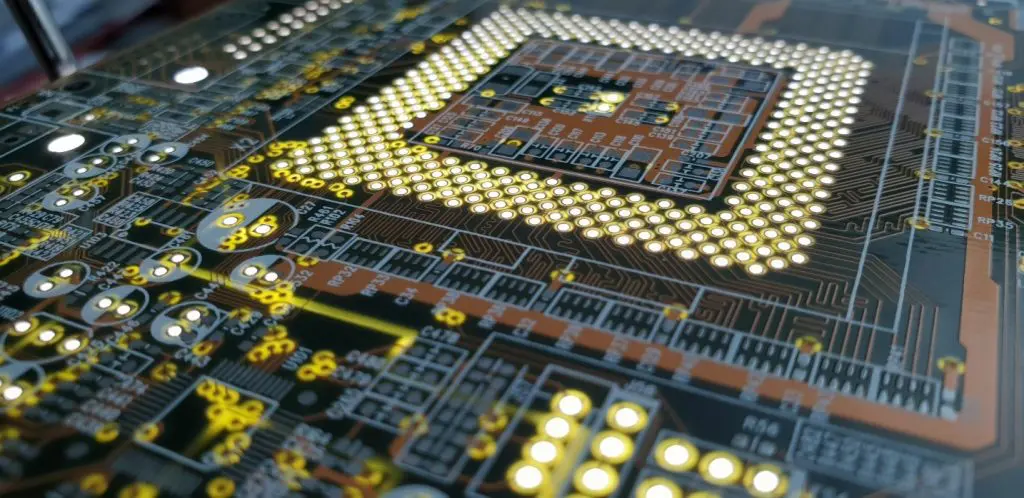

Aby zrozumieć, jak działają płytki PCB, należy pomyśleć o nich jak o centralnym układzie nerwowym urządzenia elektronicznego. Ścieżki miedziane działają jak ścieżki przewodzące, które przenoszą sygnały elektryczne pomiędzy poszczególnymi elementami. Elementy elektroniczne, takie jak mikroprocesory, rezystory i kondensatory, są lutowane na płytce drukowanej, która umożliwia ich połączenie.

Jak produkowane są płytki?

Dzięki takiej organizacji łączenia komponentów sygnały są przesyłane zamierzoną ścieżką i unika się zakłóceń oraz szumów elektrycznych. Płytki PCB umożliwiają więc urządzeniom działanie zgodnie z przeznaczeniem.

Proces produkcji płytek drukowanych

Odkryj cały proces, od początkowej koncepcji do produktu końcowego. Zanurzmy się w świat płytek drukowanych i poznajmy fascynujące etapy, które ożywiają urządzenia elektroniczne!

Etapy produkcji płytek drukowanych

Proces produkcji płytek drukowanych obejmuje kilka ważnych etapów:

Faza projektowania

- Schematyczny design: Inżynierowie tworzą schemat obwodu.

- Układ płytki drukowanej: Schemat jest przekształcany w układ fizyczny.

Drukowanie obwodu na płytce

- Transfer obrazu: Układ PCB jest przenoszony na płytkę.

- Wytrawianie: Nadmiar miedzi jest usuwany, pozostawiając jedynie ślady obwodu.

Dodawanie warstw

- Wielowarstwowe płytki PCB: Wiele warstw jest laminowanych ze sobą.

- Wiercenie: Tworzone są otwory przeznaczone na przewody i przelotki komponentów.

Platerowanie i osadzanie miedzi

- Galwanizacja: Na powierzchni płytki PCB osadzana jest warstwa miedzi.

- Cynowanie: Na miedź nakładana jest ochronna warstwa cyny.

Rozmieszczenie komponentów

- Technologia montażu powierzchniowego (SMT): Komponenty są rozmieszczane na płytce za pomocą maszyn.

- Technologia otworów przelotowych (THT): Komponenty z przewodami są wkładane do otworów.

Lutowanie

- Lutowanie: Komponenty są mocowane do płytki poprzez lutowanie.

- Lutowanie rozpływowe: Komponenty są lutowane przy użyciu pieca lutowniczego.

Testowanie i kontrola jakości

- Testy elektryczne: Płytki PCB są sprawdzane pod kątem łączności i funkcjonalności.

- Kontrola: Kontrole wizualne i automatyczne zapewniają jakość.

Montaż końcowy

- Dodawane są dodatkowe komponenty, takie jak złącza i obudowy.

- Kompleksowe testy mają na celu sprawdzenie, czy urządzenie działa zgodnie z przeznaczeniem.

Koszty produkcji płytek PCB

Jakie są koszty produkcji płytek PCB?

Koszt produkcji płytek PCB zależy od wielu różnych czynników:

Złożoność projektu

Bardziej złożone obwody mogą wymagać dodatkowych etapów produkcji i warstw, co zwiększa koszty.

Wybór materiałów

Wpływ na koszty ma także wybór materiałów, takich jak FR-4 czy laminaty o wysokich częstotliwościach.

Ilość

Zamawianie hurtowe często obniża koszt płytek PCB ze względu masowe oszczędności.

Terminy realizacji

Szybsza produkcja może wiązać się z wyższymi kosztami.

Jakie są poszczególne etapy produkcji płytek drukowanych?

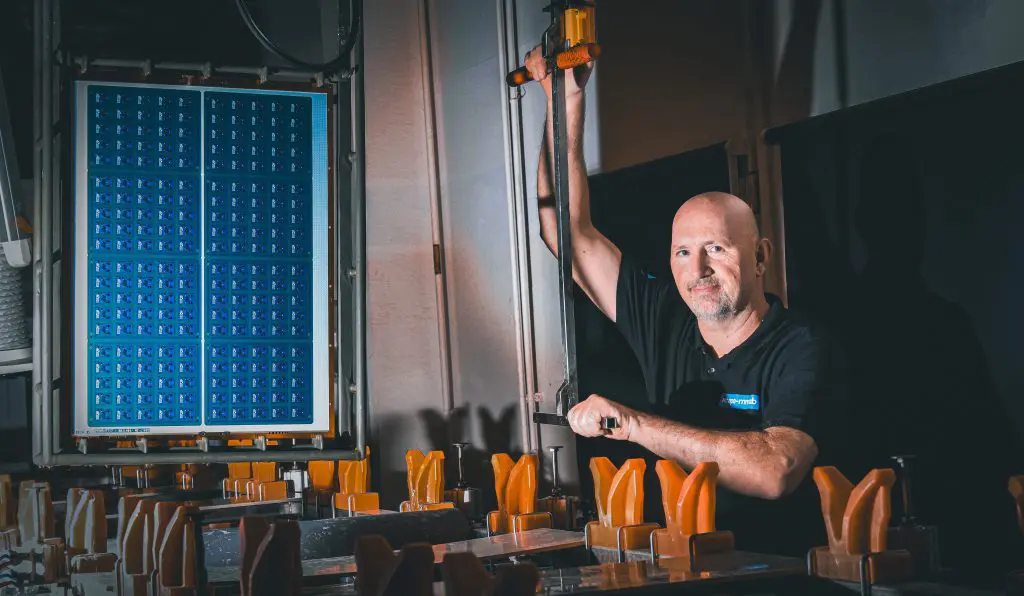

ICAPE Group opracowała serię filmów wyjaśniających każdy etap procesu produkcyjnego.

Jak produkowane są płytki PCB?

Wybór materiału

Płytki PCB są zwykle wykonane z materiałów takich jak FR-4 czy laminat epoksydowy z włókna szklanego, które są pokryte folią miedzianą. Wybór materiału zależy od zamierzonego zastosowania płytki PCB i charakterystyki elektrycznej.

Projekt i układ

Inżynierowie tworzą układ płytki PCB przy użyciu specjalistycznego oprogramowania i eksportują pliki Gerber oraz drill dla producenta. Plik Gerber to standardowy format pliku używany w branży produkcji płytek drukowanych (PCB). Jego nazwa pochodzi od firmy Gerber Scientific Instrument Company, która pierwotnie opracowała ten format. Pliki te są wykorzystywane do przekazywania specyfikacji projektowych do zakładów produkujących płytki PCB, umożliwiając im precyzyjne wytwarzanie fizycznych płytek drukowanych.

Pliki Gerber stanowią zasadniczo zestaw obrazów wektorowych 2D, które opisują różne warstwy projektu PCB. Każda warstwa, na przykład górna warstwa miedzi, dolna warstwa miedzi, maska lutownicza i sitodruk, jest w oddzielnym pliku Gerber. Pliki te zawierają współrzędne, kształty i atrybuty, które określają układ i cechy płytki PCB.

Zazwyczaj oprogramowanie do projektowania płytek PCB generuje pliki Gerber w ramach procesu eksportu projektu. Pliki te mogą zostać wysłane do producenta płytek PCB w celu ich wytworzenia. Producent wykorzystuje pliki Gerber do tworzenia fotomasek i innych narzędzi potrzebnych do wyprodukowania płytki PCB zgodnie ze specyfikacją projektanta.

Układ obejmuje rozmieszczenie komponentów, ścieżek i wszelkich wymaganych warstw wewnętrznych. Zasady projektowania muszą być przestrzegane, aby uniknąć jakichkolwiek problemów podczas procesu produkcyjnego lub dotyczących niezawodności produktu końcowego.

Drukowanie obwodu

Pliki Gerber są używane do tworzenia fotomasek, które są szablonami używanymi na etapie ekspozycji. Każda fotomaska odpowiada określonej warstwie projektu płytki PCB, takiej jak ścieżki miedziane, maska lutownicza i sitodruk.

Układ płytki PCB jest drukowany na płytce pokrytej miedzią, tworząc wzór obwodu. Warstwa materiału światłoczułego zwanego substancją fotolitograficzną jest nakładana na gołą płytkę pokrytą miedzią. Następnie płytka jest wstępnie wypalana, aby zapewnić prawidłowe przyleganie substancji fotolitograficznej.

Następnie płytka jest zanurzana w roztworze wywoływacza chemicznego, który zmywa nienaświetloną (nieutwardzoną) substancję fotolitograficzną, pozostawiając pożądane wzory w utwardzonej substancji fotolitograficznej.

Wytrawianie

Procesy chemiczne usuwają nadmiar miedzi, pokazując ścieżki obwodu. Płytka jest umieszczana w roztworze trawiącym, który usuwa odsłoniętą (niezabezpieczoną) miedź. Utwardzona substancja fotolitograficzna działa jak maska, chroniąc ścieżki miedziane i elementy, które zostały pokazane podczas ekspozycji. Proces ten pozostawia na płytce tylko pożądane ścieżki miedziane i pady komponentów. Reszta substancji fotolitograficznej jest usuwana, pozostawiając odsłonięte czyste ścieżki miedziane.

Dodawanie warstw

Proces dodawania warstw polega na laminowaniu wielu cienkich arkuszy miedzi i substratu izolacyjnego, tworząc strukturę kompozytową. Pozwala to projektantom osiągnąć większą gęstość ścieżek i pomieścić większą liczbę komponentów – stanowi to istotny krok w rozwoju nowoczesnych płytek PCB.

Wyzwania związane z rejestracją: Jednak wraz z korzyściami płynącymi z dodatkowych warstw pojawiają się wyzwania związane z rejestracją. Osiągnięcie precyzyjnej rejestracji lub wyrównania każdej warstwy podczas procesu produkcyjnego ma kluczowe znaczenie dla zapewnienia dokładnego wyrównania ścieżek przewodzących i komponentów w poszczególnych warstwach. Niewspółosiowość może prowadzić do zwarć, zmian impedancji i naruszenia integralności sygnału.

Łagodzenie wyzwań związanych z rejestracją: Zaawansowane technologie produkcyjne, takie jak zautomatyzowane systemy wyrównywania optycznego, odgrywają kluczową rolę w stawianiu czoła wyzwaniom związanym z rejestracją. Systemy te wykorzystują kamery o wysokiej rozdzielczości do precyzyjnego wyrównywania i rejestrowania każdej warstwy, minimalizując ryzyko niewspółosiowości. Producenci stosują także rygorystyczne środki kontroli jakości, w tym zautomatyzowane procesy inspekcji, w celu wykrycia i naprawienia problemów związanych z rejestracją przed montażem produktu końcowego.

Postęp technologiczny: Innowacje w sprzęcie i technikach produkcyjnych niezmiennie pomagają z wyzwaniami związanymi z rejestracją. Na przykład technologie wiercenia laserowego i obrazowania przyczyniają się do uzyskania mniejszych rozmiarów elementów i lepszej dokładności rejestracji między warstwami, umożliwiając produkcję niezawodnych płytek PCB o dużej gęstości.

Kontrole końcowe

Testowanie i kontrola jakości odgrywają kluczową rolę w procesie produkcji płytek drukowanych (PCB), zapewniając łączność elektryczną oraz niezawodność i funkcjonalność płytek PCB. Oto przegląd kluczowych aspektów testowania i kontroli jakości w produkcji płytek PCB:

Kontrola wizualna: Kontrola wizualna jest pierwszym krokiem, podczas którego wykwalifikowani specjaliści sprawdzają płytki PCB pod kątem widocznych wad. Zautomatyzowane systemy kontroli optycznej (AOI) są często wykorzystywane do precyzyjnej i wydajnej oceny wizualnej.

Testy elektryczne: Testy elektryczne weryfikują funkcjonalność płytek PCB poprzez sprawdzenie ciągłości i poprawności połączeń elektrycznych. Dwie powszechnie stosowane metody to testowanie w obwodzie (ICT), podczas którego oceniane są poszczególne komponenty i połączenia, a także testowanie funkcjonalne, które ocenia ogólną funkcjonalność zmontowanej płytki drukowanej.

Test latającej sondy: Testowanie metodą latającej sondy polega na wykorzystaniu zautomatyzowanego sprzętu z ruchomymi sondami do testowania płytek PCB bez konieczności stosowania przeznaczonych do tego urządzeń testowych. Metoda ta jest szczególnie przydatna w przypadku prototypów i produkcji małoseryjnej, umożliwiając szybkie i elastyczne testowanie.

Kontrola rentgenowska: Kontrola rentgenowska jest stosowana do badania struktury wewnętrznej płytek PCB, określając potencjalne wady, jak ukryte obwody, puste przestrzenie lub niewspółosiowość. Ta nieniszcząca metoda badania jest szczególnie cenna w przypadku kontroli złożonych i gęsto wypełnionych płytek PCB.

Testy wytrzymałości termicznej: Testy wytrzymałości termicznej umożliwiają ocenę zachowania płytek PCB w różnych warunkach temperaturowych. Zapewnia to, że płytka PCB może wytrzymać wahania temperatury bez uszczerbku dla jej integralności strukturalnej lub funkcjonalności elektrycznej.

Dokumentacja kontroli jakości: Solidna dokumentacja kontroli jakości ma zasadnicze znaczenie dla identyfikowalności i odpowiedzialności. Obejmuje to prowadzenie rejestrów wyników kontroli, wyników testów i wszelkich działań naprawczych podjętych w trakcie procesu produkcyjnego.

Wdrażając rygorystyczne testy i środki kontroli jakości, producenci płytek PCB mogą określać i naprawiać problemy na wczesnym etapie procesu produkcyjnego, zapewniając, że produkty końcowe spełniać będą standardy branżowe i oczekiwania klientów w zakresie niezawodności oraz wydajności.

Jakie maszyny są używane do produkcji płytek drukowanych ?

Produkcja płytek drukowanych (PCB) jest prowadzona z użyciem wielu maszyn i urządzeń zaprojektowanych do przeprowadzania poszczególnych etapów procesu produkcji płytek PCB. Oto niektóre z kluczowych maszyn i urządzeń powszechnie stosowanych w produkcji płytek PCB:

Drukarki i plotery: Maszyny te służą do przenoszenia obrazu za pomocą fotonarzędzia lub bezpośredniego obrazowania na substancję fotolitograficzną nałożoną na panel produkcyjny płytek PCB. Urządzenia te drukują lub wykreślają wzór obwodu, w tym pozycje komponentów i trasy ścieżek miedzianych.

Urządzenia wytrawiające: Urządzenia wytrawiające usuwają nadmiar miedzi z substratu, pozostawiając jedynie pożądane ścieżki obwodu. Proces ten jest zwykle wykonywany przy użyciu wytrawiaczy chemicznych, a urządzenia wytrawiające kontrolują przebieg procesu.

Maszyny do laminowania: W przypadku wielowarstwowych płytek drukowanych maszyny do laminowania są używane do wyrównywania i łączenia ze sobą wielu warstw substratów pokrytych miedzią. Zapewniają one bezpieczne i stabilne połączenie między warstwami.

Wiertarki: Wiertarki są używane do tworzenia otworów w płytce drukowanej. Otwory te są niezbędne do łączenia różnych warstw płytki lub montażu komponentów przelotowych.

Urządzenia do galwanizacji: Urządzenia do galwanizacji nakładają warstwę miedzi na ścianki otworów i wzór obwodu. Jest to proces galwanizacji, który ma kluczowe znaczenie dla tworzenia niezawodnych połączeń elektrycznych.

Maszyny lutownicze: Komponenty w technologii montażu powierzchniowego (SMT) i otworów przelotowych (THT) są lutowane na płytce drukowanej PCB za pomocą maszyn lutowniczych. Przykładami tego rodzaju maszyn są piece lutownicze wykorzystujące technologię montażu powierzchniowego (SMT) i maszyny do lutowania na fali przeznaczone do technologii THT.

Urządzenia do testowania i kontroli: Różne urządzenia testujące i kontrolne, w tym maszyny do automatycznej kontroli optycznej (AOI) i do testowania obwodów (ICT), są stosowane w celu zapewnienia jakości i funkcjonalności płytek PCB. Pomagają one zobaczyć usterki i sprawdzić połączenia elektryczne.

Maszyny Pick-and-Place: Maszyny typu Pick-and-Place (chwytające i wstawiające) są używane do precyzyjnego pozycjonowania komponentów montowanych na powierzchni płytki drukowanej. Odgrywają one kluczową rolę w szybkich i precyzyjnych procesach montażowych.

Drukarki 3D: Niektórzy producenci używają drukarek 3D do tworzenia niestandardowych złącz i obudów płytek PCB. Te komponenty drukowane w trzech wymiarach są często wykorzystywane w zakresie końcowego montażu urządzeń elektronicznych.

Frezarki i maszyny do rowkowania V: Maszyny te służą do oddzielania pojedynczych płytek PCB od większych paneli, dzięki czemu są one gotowe do ostatecznego montażu.

Sprzęt do kontroli środowiska: Zakłady produkujące płytki PCB często wykorzystują systemy kontroli środowiska do utrzymywania określonych poziomów temperatury i wilgotności, które mają kluczowe znaczenie dla zapewnienia stałej jakości produkcji.

Wybór maszyn i urządzeń może się różnić w zależności od złożoności projektu płytki PCB i skali produkcji. Nowoczesne zakłady produkujące płytki PCB są często wysoce zautomatyzowane, aby zapewnić precyzję, spójność i wydajność w całym procesie produkcyjnym.

Jakie są wyzwania związane z produkcją płytek PCB?

Branża produkcji płytek drukowanych stoi przed kilkoma istotnymi wyzwaniami, którymi są:

Miniaturyzacja

W miarę jak urządzenia stają się coraz mniejsze i bardziej kompaktowe, także wymiary płytek PCB muszą się zmniejszać, co stanowi wyzwanie w zakresie rozmieszczenia komponentów, zarządzania ciepłem i tolerancji produkcyjnych.

Wyzwania dotyczące ochrony środowiska

Procesy produkcji płytek PCB mogą wiązać się z użyciem niebezpiecznych chemikaliów, co wymaga odpowiedniej utylizacji odpadów – budzi to obawy dotyczące ochrony środowiska i zrównoważonego rozwoju.

Szybki postęp technologiczny

Nadążanie za najnowszymi technologiami i materiałami jest ciągłym wyzwaniem dla producentów płytek PCB.

Presja kosztowa

Jako że zapotrzebowanie na tanie płytki PCB przy jednoczesnym zachowaniu wysokiej jakości jest coraz większe, producenci czują coraz większą presję, by optymalizować procesy.

Zakłócenia w łańcuchu dostaw

Zakłócenia w globalnym łańcuchu dostaw i niedobory najważniejszych komponentów mogą mieć wpływ na produkcję płytek PCB.

Gdzie produkowane są płytki PCB?

Płytki drukowane PCB (Printed Circuit Boards) są produkowane w różnych lokalizacjach na całym świecie. Lokalizacja zakładów produkujących płytki PCB może się różnić w zależności od kilku czynników, w tym kosztów, dostępności specjalistycznej wiedzy i specyficznych wymagań dotyczących wytwarzanych produktów elektronicznych. Oto niektóre regiony i kraje, w których produkcja płytek PCB jest prowadzona na dużą skalę:

Chiny: Chiny są jednym z największych ośrodków produkcji płytek PCB na świecie. Kraj ten zapewnia połączenie opłacalności, sprawdzonego łańcucha dostaw i wykwalifikowanej siły roboczej. Wielu producentów urządzeń elektronicznych zaopatruje się w płytki PCB w Chinach.

Tajwan: Tajwan jest znany z doświadczenia w produkcji zaawansowanych technologicznie urządzeń elektronicznych, w tym płytek drukowanych. Tajwańscy producenci są cenieni ze względu na produkcję wysokiej jakości płytek PCB i wykorzystywanie zaawansowanych rozwiązań technologicznych.

Korea Południowa: Korea Południowa jest kolejnym ważnym krajem w globalnym przemyśle produkcji płytek PCB. Firmy z Korei Południowej często koncentrują się na produkcji wysokiej klasy płytek PCB do najnowocześniejszych zastosowań technologicznych.

Stany Zjednoczone: Stany Zjednoczone dysponują znaczącym przemysłem produkcji płytek PCB, w szczególności przeznaczonych do zaawansowanych, specjalistycznych zastosowań. Zakłady produkujące płytki drukowane w Stanach Zjednoczonych często obsługują takie sektory jak lotnictwo, obronność i technologia medyczna.

Europa: Różne kraje europejskie, w tym Niemcy, Francja, Szwecja i Wielka Brytania, posiadają zakłady produkcyjne płytek PCB. Europejscy producenci są znani z wysokiej jakości i niezawodności płytek PCB, obsługując zarówno rynki lokalne, jak i międzynarodowe.

Japonia: W Japonii siedzibę ma wiele zaawansowanych technologicznie firm, które produkują płytki PCB do różnych zastosowań. Japońskie płytki PCB są cenione za precyzyjność i jakość.

Azja Południowo-Wschodnia: Kraje takie jak Tajlandia, Malezja i Wietnam stały się wschodzącymi graczami w branży produkcji płytek PCB. Kraje te oferują konkurencyjne koszty pracy i przyciągają liczne inwestycje zagraniczne w sektorze elektroniki.

Indie: Indie również stopniowo zwiększają możliwości w zakresie produkcji płytek PCB, koncentrując się na obsłudze zarówno rynku krajowego, jak i eksportu.

Wybór miejsca produkcji płytek PCB zależy od takich czynników jak koszty, jakość, terminy realizacji i specyficzne wymagania projektu. Producenci mogą wybrać lokalizację, która odpowiada ich potrzebom i celom produkcyjnym, a wiele globalnych firm zaopatruje się w płytki PCB z różnych lokalizacji, aby zdywersyfikować swoje łańcuchy dostaw i ograniczyć ryzyko.

Korzystając z sieci 25 zakładów partnerskich w Azji oraz własnych zakładów w RPA, Francji i Szwecji, ICAPE Group oferuje wiele możliwości wyboru w zakresie zaopatrzenia, zapewniając jednocześnie swoim klientom brak zakłóceń w łańcuchu dostaw. Dostępne są wszystkie technologie płytek PCB, od prototypowania po małe serie i produkcję masową.

Przyszłe innowacje w produkcji płytek drukowanych

Aby sprostać tym wyzwaniom, w branży produkcji płytek PCB wprowadzane jest wiele innowacji:

W stale zmieniającym się krajobrazie produkcji płytek PCB ciągłe wprowadzanie innowacji i zdolność do adaptacji są najważniejsze. Istnieje kilka kluczowych trendów, które kształtują przyszłość produkcji płytek PCB, co zapewnia nie tylko zwiększone możliwości, ale także uwzględnienie ważnych kwestii ochrony środowiska i zmniejszenia kosztów. Przeanalizujmy te trendy szczegółowo, koncentrując się na SEO:

Zaawansowane materiały: Zwiększenie elastyczności i odporności na ciepło

Jednym z najważniejszych trendów w produkcji płytek drukowanych jest rozwój wykorzystania zaawansowanych materiałów o ulepszonych właściwościach. Materiały te zostały zaprojektowane tak, aby zapewnić większą elastyczność i odporność na ciepło, a co za tym idzie – trwałość i niezawodność urządzeń elektronicznych. Najnowocześniejsze kompozyty i laminaty są stosowane coraz częściej, aby zapewnić wytrzymałość na ekstremalne temperatury i warunki środowiskowe, dzięki czemu są idealnym wyborem dla zastosowań w sektorach lotniczym, motoryzacyjnym i przemysłowym. Zaawansowane materiały nie tylko zwiększają trwałość płytek PCB, ale także otwierają nowe możliwości designu i funkcjonalności.

Automatyzacja: Efektywność i redukcja kosztów

Automatyzacja rewolucjonizuje produkcję płytek drukowanych. Coraz bardziej zaawansowane maszyny i robotyka usprawniają procesy montażu i testowania, co skutkuje poprawą wydajności i redukcją kosztów. Automatyzacja nie tylko przyspiesza produkcję, ale także minimalizuje margines błędu, dzięki czemu płytki PCB mają wyższą jakość. Co więcej, automatyzacja wspiera spójność produkcji masowej, czyniąc ją atrakcyjną opcją zarówno dla małych, jak i dużych zakładów produkcyjnych. Wraz z rozwojem technologii automatyzacji będzie ona nadal odgrywać kluczową rolę w usprawnianiu procesu produkcji płytek PCB.

Praktyki zrównoważonego rozwoju: Inicjatywy przyjazne dla środowiska

Wraz z rosnącą świadomością kwestii ochrony środowiska producenci płytek PCB wdrażają praktyki zrównoważonego rozwoju. Obejmują one ograniczenie wytwarzania odpadów, optymalizację zużycia energii i stosowanie materiałów przyjaznych dla środowiska. Zrównoważona produkcja płytek PCB nie tylko zmniejsza ślad ekologiczny, ale także stanowi argument skierowany do świadomych ekologicznie konsumentów. Jest to krok w kierunku dostosowania branży elektronicznej do globalnych celów i przepisów dotyczących zrównoważonego rozwoju.

Druk 3D: Szybkie prototypowanie i złożone płytki PCB

Wdrożenie technologii druku 3D rewolucjonizuje proces produkcji płytek drukowanych. Oferuje ona znaczące korzyści w zakresie szybkiego prototypowania i realizacji skomplikowanych oraz złożonych designów płytek PCB. Druk 3D pozwala na tworzenie niestandardowych kształtów i struktur płytek PCB, spełniających określone wymagania. Ta innowacja przyspiesza cykle rozwoju produktu i skraca czas wprowadzania go na rynek, co jest kluczowym czynnikiem w konkurencyjnych branżach.

Podsumowując, produkcja płytek PCB jest niezwykle ważnym i złożonym procesem, który stanowi podstawę nowoczesnej elektroniki. Zrozumienie poszczególnych etapów, warstw, kosztów i wyzwań związanych z produkcją płytek PCB jest niezbędne zarówno dla profesjonalistów, jak i konsumentów.