CAF: Compreender o Filamento Anódico Condutor (CAF)

nas PCB

Vamos explorar um aspeto fascinante indesejável das PCB chamado Filamento Anódico Condutor (CAF). O CAF é o crescimento do cobre por eletromigração entre dois condutores. Neste artigo, falaremos sobre como as PCB são fabricadas, o que causa CAF, especialmente multicamadas com maior densidade de design, e possíveis medidas para prevenir ou limitar o risco de CAF.

Compreender o Processo de Fabrico de PCB

Antes de falarmos sobre CAF, vamos compreender como as PCB são fabricadas. Nas construções multicamadas, os orifícios revestidos criam ligações entre as camadas individuais no empilhamento. Após a perfuração e a limpeza dos orifícios, é aplicada uma fina camada de cobre químico ou de material condutor semelhante na superfície e nos orifícios da PCB antes do revestimento galvânico final com cobre.

O que é CAF?

A falha do filamento anódico condutor é o crescimento de cobre por eletromigração entre dois pontos de uma placa de circuito impresso. A falha de CAF reduz a resistência e, por fim, cria um atalho entre dois condutores de cobre com polarizações opostas.

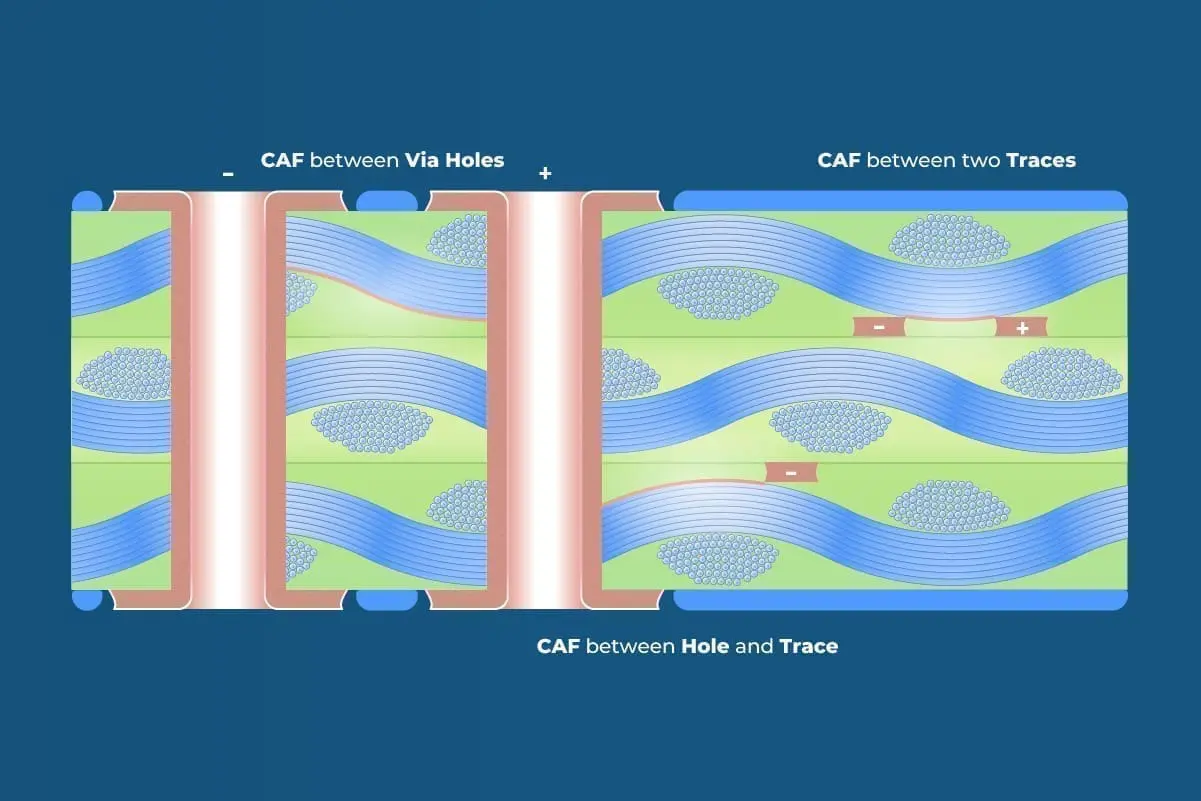

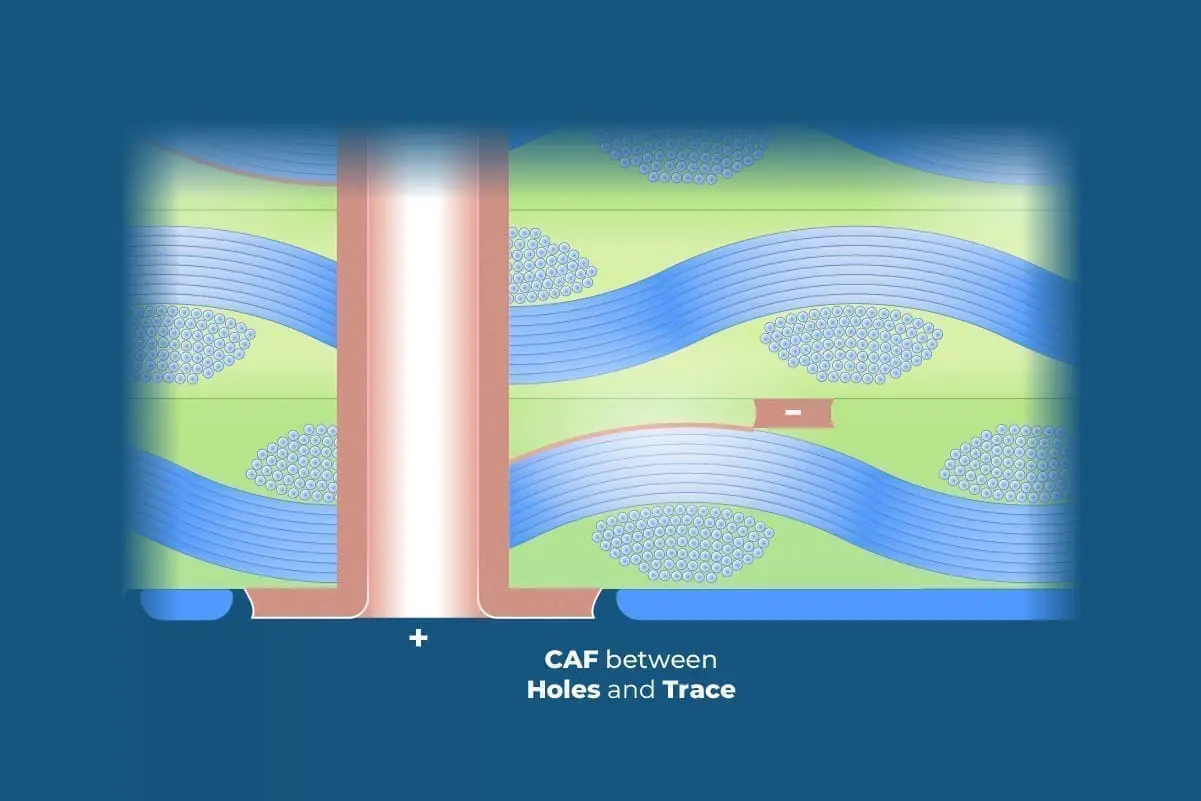

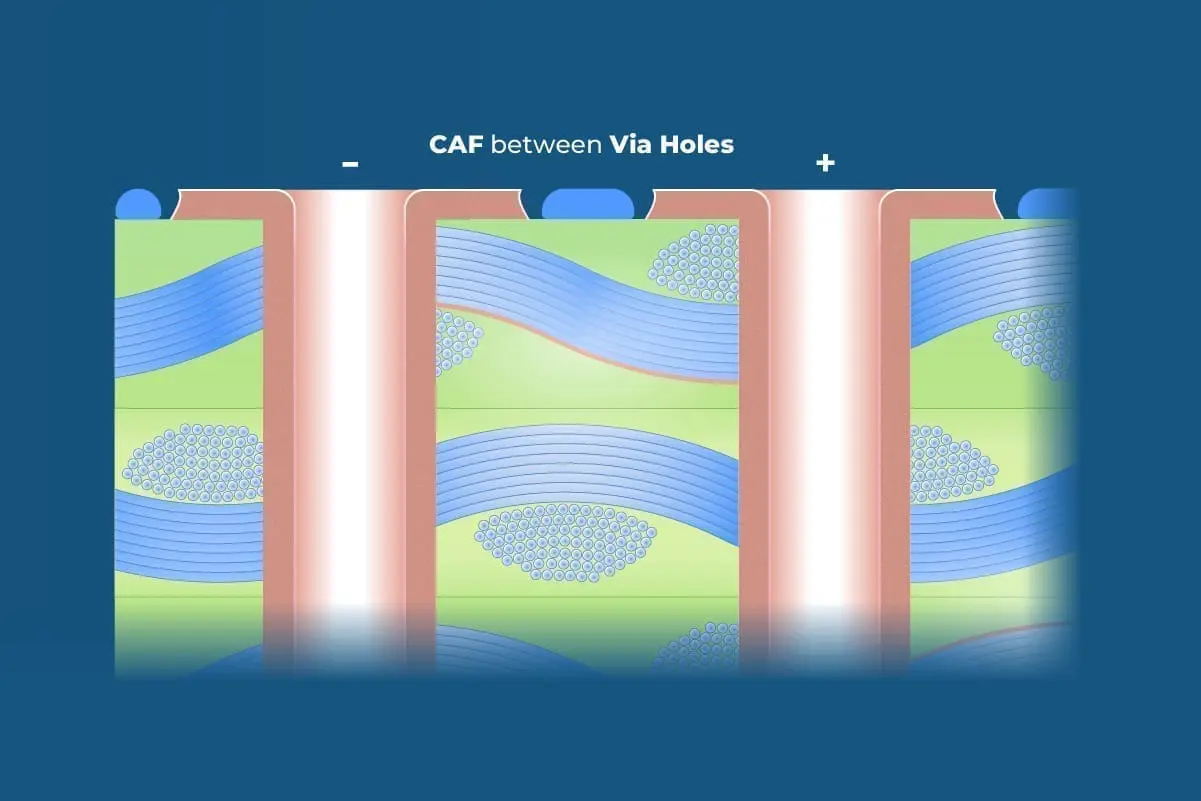

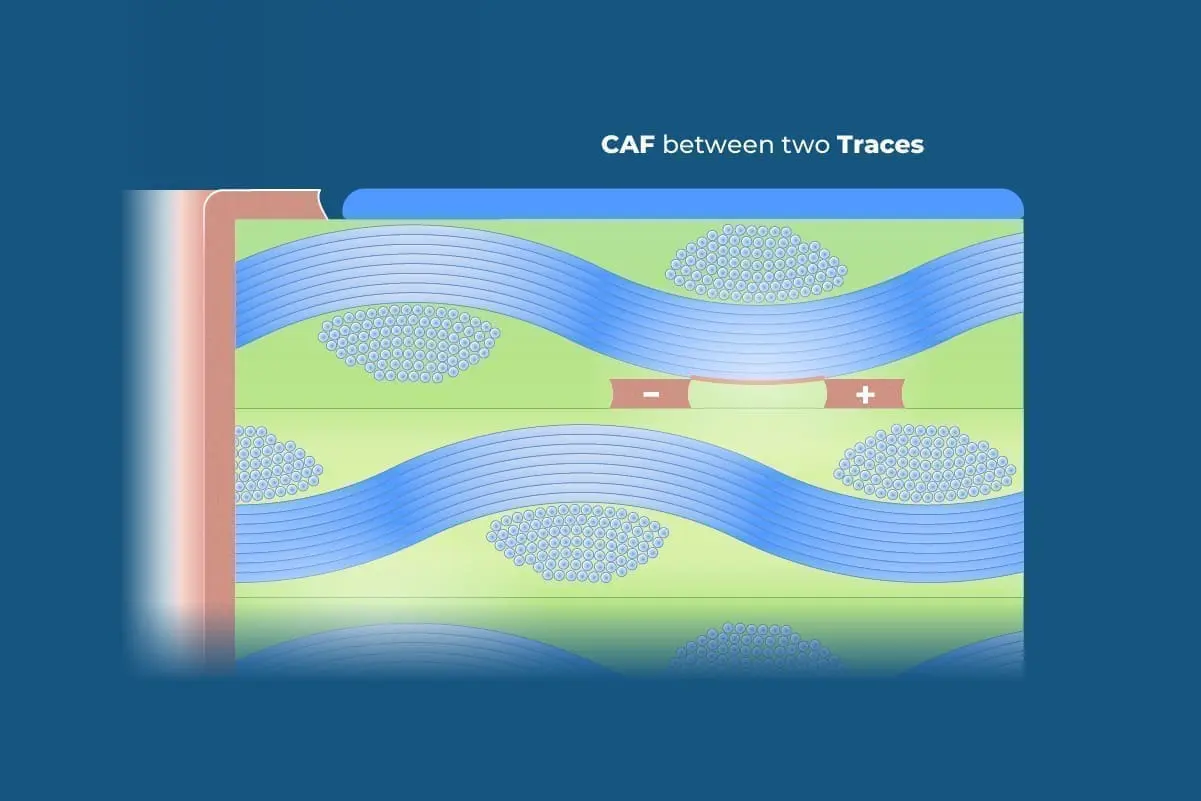

A falha de CAF pode ocorrer entre condutores como: orifício revestido para orifício revestido, orifício revestido para trilha ou trilha para trilha. Os modos de falha mais comuns são entre os orifícios revestidos e entre os orifícios revestidos e as trilhas.

A falha de CAF tem duas fases:

A primeira fase é uma degradação da interface entre a resina e o tecido de vidro. Os principais fatores conhecidos que influenciam a primeira fase são as condições de humidade e temperatura na PCB. A cozedura/secagem da PCB parece ter um efeito reversível na primeira fase. Isto reforça a importância de manter a PCB em condições secas durante o processo PCBA, bem como durante a vida útil das aplicações.

A segunda fase é o crescimento de cobre por eletromigração entre os condutores, que pode começar após a degradação da interface resina/vidro. Os principais fatores conhecidos que influenciam a segunda fase são a distância entre dois condutores de cobre com polarização oposta, a colocação/o ângulo entre orifícios versus a direção da fibra de vidro, a polarização da tensão, a humidade, a temperatura, e a concentração de pH. As condições para que os iões Cu migrem do condutor com carga + para o condutor com carga – ao longo da interface entre a resina e as fibras de vidro podem ser comparadas com as condições de um processo galvânico de revestimento de cobre. A formação de migração de cobre é irreversível e a formação não é afetada pela cozedura/secagem quando o CAF estiver concluído.

Prevenir CAF

Escolha do Material: Reduza o risco de CAF ao especificar um material de alta Tg e resistente a CAF.

Design: Elimine os blocos não ligados nas camadas interiores, mas mantenha a distância de isolamento como se existissem blocos na camada interior. Isto reduzirá o risco de CAF, aumentando a distância entre o cobre. Sempre que possível, evite vias de tensão junto a vias de terra. Quando isso for inevitável, não coloque as vias alinhadas com o tecido de vidro. Afaste-as num ângulo de 45°, para evitar a formação de CAF ao longo das fibras de vidro. Além disso, recomenda-se que aumente o espaçamento entre essas vias.

Fabrico de PCB: O fabricante deve esforçar-se por limitar/evitar espaços vazios durante o processo de laminação. Os parâmetros de avanço/velocidade da broca devem ser equilibrados para evitar qualquer degradação nas fases iniciais da interface resina/vidro. O produto químico para limpar o orifício deve ser retirado energicamente antes do revestimento de cobre, para evitar qualquer contacto ácido entre o FR4 e a parede do orifício revestido de cobre.

Montagem de PCBA: Certifique-se de que as PCB estão secas antes do processo de soldadura. A humidade retida no interior da PCB pode, durante a soldadura, transformar-se em vapor e causar microdelaminação, o que, com o tempo, pode provocar CAF.

Limpeza após a Montagem: Limpe cuidadosamente a PCB após a montagem para remover quaisquer contaminantes que possam causar CAF.

Revestimento Protetor da PCBA: Aplique um revestimento protetor na PCBA para a proteger da humidade, do sal e de outras substâncias nocivas durante a vida útil das aplicações.

Conclusão

Pode ocorrer CAF em todos os tipos de PCB com base em FR4, mas, como já foi referido, certas condições aceleram o fenómeno, o que torna algumas aplicações mais vulneráveis a CAF do que outras. As PCB de alta potência e as PCB com uma elevada densidade de fios parecem ser as mais afetadas, especialmente se forem expostas a temperaturas de funcionamento e humidade elevadas.

No entanto, conhecer as condições é o primeiro passo para prevenir CAF:

- utilizando material resistente e CAF

- com um design com destaque para o espaçamento e a colocação de vias GND e VCC

- escolhendo um fornecedor com bom controlo do processo

- assegurando condições secas antes de soldar

- limpando as PCB depois da montagem

- utilizando um revestimento protetor para proteger as PCBA que funcionam em ambientes agressivos

Se precisar de mais informações, contacte o ICAPE Group.

Autor: Erik Pedersen/Jordan Labbe