Camada Interna

Percurso PCB 3:

Camada Interna

A captação de imagens da camada interna é um passo muito técnico do processo que ocorre numa sala limpa e amarela. Por quê? Dado que a película seca é sensível aos raios UV e para evitar curtos-circuitos e aberturas na camada interior, deve ser atingido um nível entre 3.000 e 4.000 partículas de pó por metro cúbico.

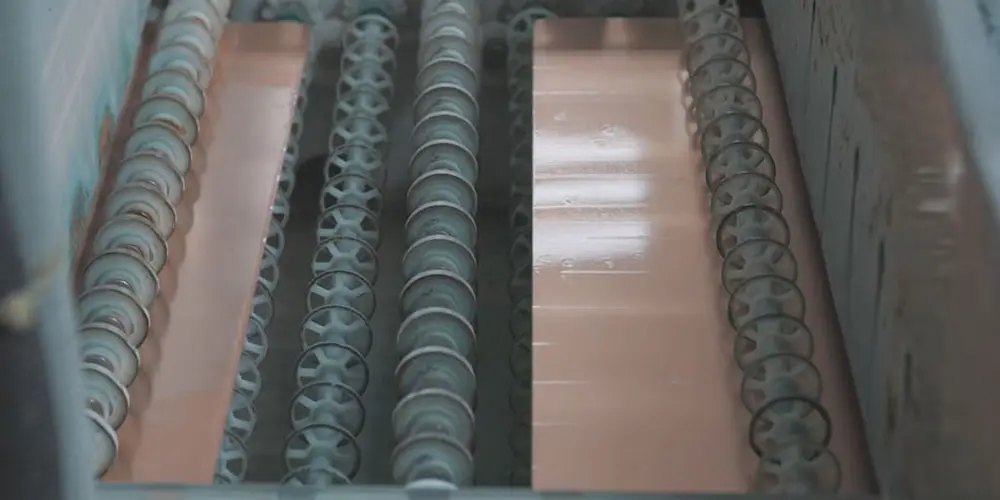

1 - LIMPEZA

A sala limpa usa a sobrepressão para proteger e remover qualquer poeira proveniente do exterior da sala limpa. Antes de entrarem na sala limpa, os painéis são limpos. Consoante a espessura das camadas internas, os processos são diferentes. Para camadas mais finas do que 500 micrômetros é usado o processo químico. Para camadas mais espessas, é preferível o processo mecânico.

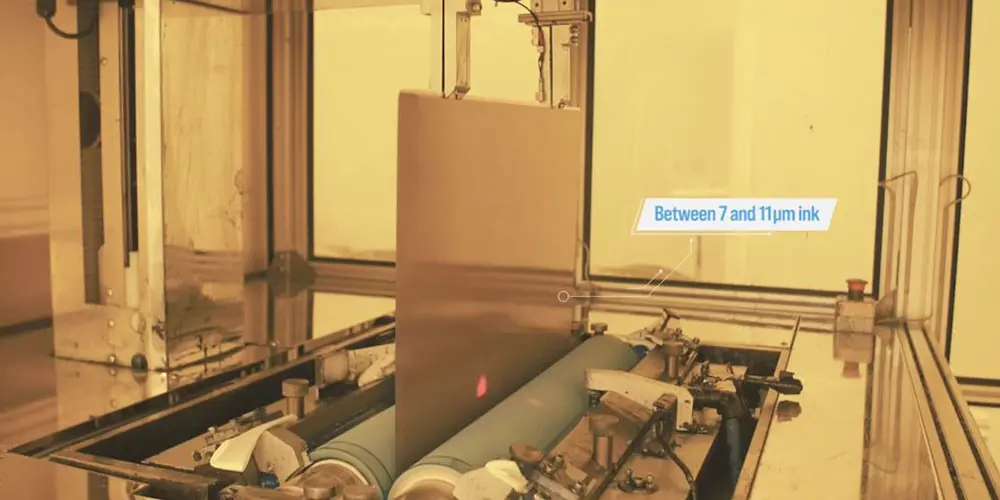

2 - ENDUÇÃO

Quando os painéis chegam à sala limpa, são aquecidos e, em seguida, a película de photoresist ou a tinta (entre 7 e 11 µm) é automaticamente aplicada no painel.

3 - REGISTRO E INSOLAÇÃO

As placas são registradas a +/- 15 a 30 micrômetros com 2 ou 4 Câmaras CCD. É criado um vácuo e, em seguida, é aplicado um jato de luz UV com uma duração média de 1 a 20 segundos, dependendo do processo: isto é a insolação. As placas estão polimerizadas e prontas para serem desenvolvidas.

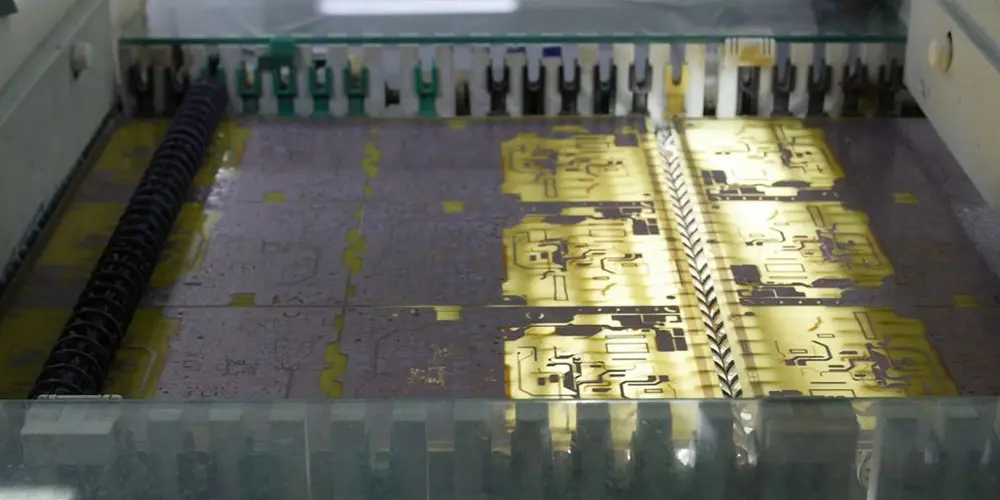

4 - DESENVOLVIMENTO E GRAVAÇÃO

Para a fase de desenvolvimento, a placa é lavada com uma solução alcalina que remove o photoresist não endurecido. A partir daí, podemos ver a imagem da camada interna pela primeira vez. A gravação é o passo crítico na captação de imagens de camadas. O cobre não protegido é removido e define o padrão. Após a remoção da tinta, a película de photoresist é agora completamente removida.

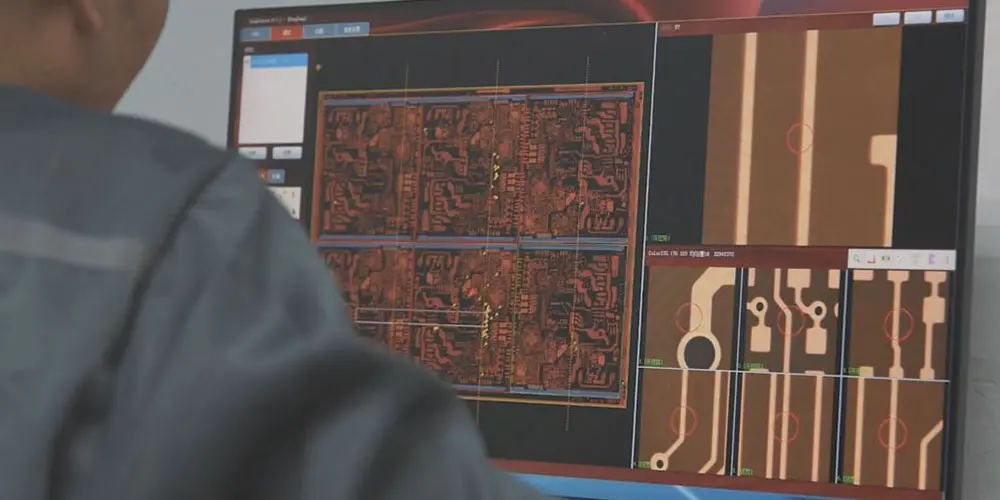

5 - INSPEÇÃO ÓTICA AUTOMÁTICA (AOI)

Após a Laminação multicamadas, é impossível corrigir os erros que ocorrem nas camadas internas. A Inspeção Ótica Automática confirmará a ausência total de defeitos. O desenho original do arquivo GERBER serve de modelo. Se a máquina detectar alguma incoerência, um técnico avaliará o problema.