PCB MANUFACTURING

Processo

Revelação de todos os processos de fabricação passo a passo. Siga as equipes do ICAPE Group dentro de nossas fábricas de PCB para conhecer os segredos da fabricação de PCB.

Como são feitos os PCBs passo a passo?

No complexo mundo da eletrônica, o centro da inovação é a Placa de Circuito Impresso (PCB). Estes componentes compactos, mas potentes, são a base dos dispositivos eletrónicos, permitindo o fluxo ininterrupto de sinais elétricos. Você já se perguntou como era o percurso fascinante de uma PCB desde a conceção até à integração? Nosso próximo artigo analisa o processo abrangente de fabricação de PCB, revelando cada passo com precisão e clareza. Desde a fase de concepção inicial aos processos complexos de gravação e montagem, guiaremos você através da complexa rede de técnicas e tecnologias que transformam as matérias-primas em PCBs funcionais. Independentemente de ser um engenheiro experiente, um entusiasta curioso ou alguém simplesmente intrigado com a magia por trás de seus aparelhos eletrônicos, venha com a gente nesta viagem pelo mundo fascinante da fabricação de PCB. Prepare-se para testemunhar a alquimia que transforma cobre, fibra de vidro e solda em circuitos sofisticados que alimentam os dispositivos que usamos diariamente.

Engenharia de Pré-produção

Como criar uma PCB?

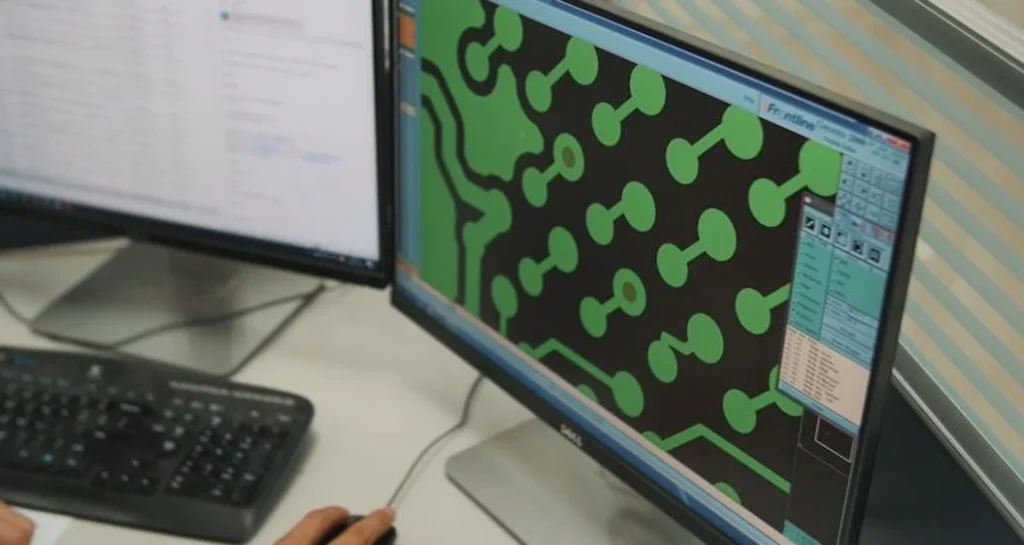

Tudo começa com o Departamento de Engenharia. Recebem o arquivo GERBER, verificam e comparam com a encomenda, normas do IPC e capacidades do fornecedor.

1 - Verificação do Arquivo Gerber

Os engenheiros do ICAPE Group realizam uma revisão do Projeto para a Fabricação (DFM), verificam dados, camadas de cobre, desenho mecânico, especificações e linha e espaço entre as vias. Quando concluído, criamos um arquivo chamado «Questões Técnicas», se necessário.

2 - Revisão da DFM

Este arquivo é enviado ao cliente para propor uma possível solução ou melhoria, como diferentes técnicas de panelização, tipo de máscara de soldagem, design, material de base, marca ou especificações, e até mesmo diferentes tecnologias, de modo a ser viável e rentável nas fábricas parceiras selecionadas de acordo com as normas do IPC.

3 - Revisão da DFM pelo Parceiro

Nossa fábrica parceira entra em cena, recebe os dados, realiza uma segunda revisão da DFM e começa a combinar os Desenhos dos circuitos no painel de produção.

4 - Impressão de Trabalho Artístico

Cada camada de PCB é verificada e transferida para a Máquina de impressão de trabalhos artísticos. Temos um trabalho artístico para cada camada: interna, externa, máscara de soldagem, impressão de legendas e também camadas especiais como vias, máscara destacável, carbono, etc. Todas estes trabalhos artísticos podem ser usadas para milhares de painéis.

Materiais de Base

Como selecionar e preparar os materiais de base?

Descubra como os painéis são armazenados e preparados antes de passarem às fases seguintes do processo de fabricação!

1 - ARMAZENAMENTO

Nem todos os fabricantes de PCB produzem matérias-primas de base, como o pré-impregnado ou a folha de cobre. Todas as matérias-primas são fornecidas de acordo com os requisitos técnicos do ICAPE Group. Os materiais são armazenados por tipos, espessura total, espessura do cobre e marca.

2 - PREPARAÇÃO DA ENCOMENDA

De acordo com a encomenda, a fábrica seleciona os materiais necessários no armazém. Os painéis são desembalados e preparados para passar pelo processo.

3 - CONTROLES

A inspeção de cada lote é um ponto essencial. O cobre e as espessuras totais são cuidadosamente verificados com ferramentas de alta precisão, para garantir que respeitam as necessidades dos clientes de acordo com a tecnologia em criação

4 - CORTE

O painel deve ser cortado à medida da produção. Atualmente, o acabamento das extremidades e a geometria dos painéis são muito importantes para o registo CCD e para o equipamento de manuseio.

5 - ACABAMENTO DOS CANTOS

A maioria das empresas arredondou os cantos dos painéis para reduzir os problemas de riscos e proteger o manuseio durante as fases seguintes do processo de fabricação

Inner Layer

The inner layer

The inner layer imaging is a very technical step of the process which happens in a clean and yellow room. Why ? Because the dry film is UV sensitive and to avoid any shorts and opens on the inner layer, a level between 3000 and 4000 dust particles per cubic meters must be reached.

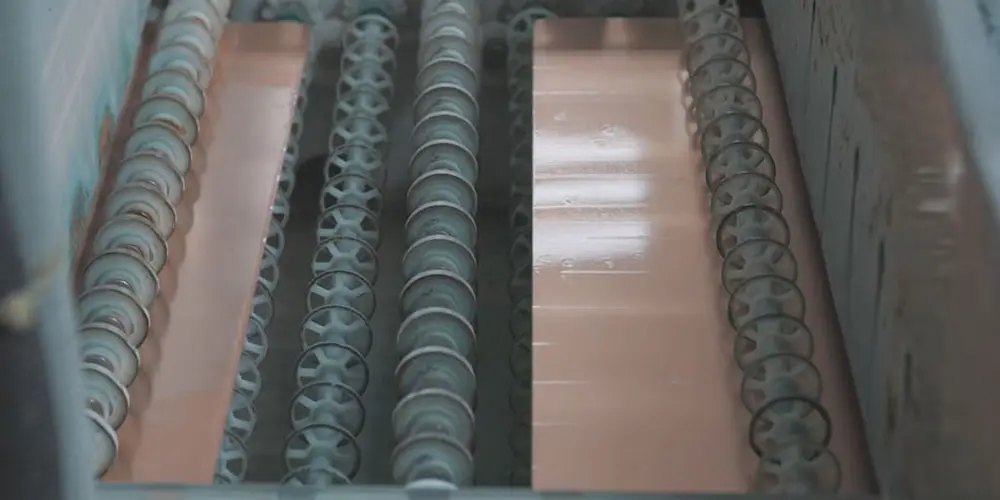

1 - CLEANING

The cleanroom uses overpressure to protect and remove any dust coming from outside of the cleanroom. Before entering the cleanroom, the panels are cleaned. Depending on the thickness of the inner layers, the processes are different. For layers thinner than 500 micrometers, the chemical process is used. For thicker layers, the mechanical process is preferred.

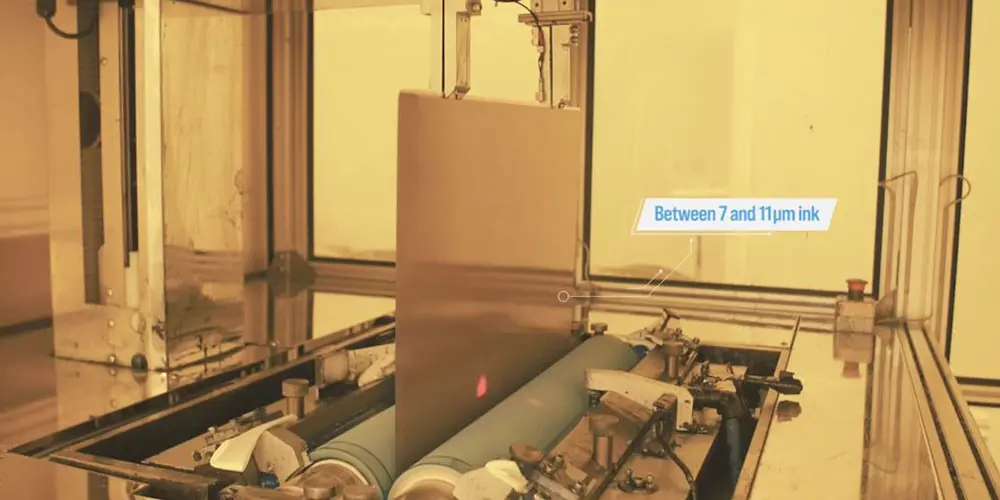

2 - ENDUCTION

When panels arrive in the cleanroom, they are heated, then the photoresist film or the ink ( beteween 7 and 11 µm) is automatically applied onto the panel.

3 - REGISTRATION AND INSOLATION

The boards are registered at +/- 15 to 30 micrometers with 2 or 4 CCD Cameras. A vacuum is created, then a blast of UV light is applied with an average of 1 to 20 seconds depending on the process: this is the insolation. The boards are polymerized and ready to be developed.

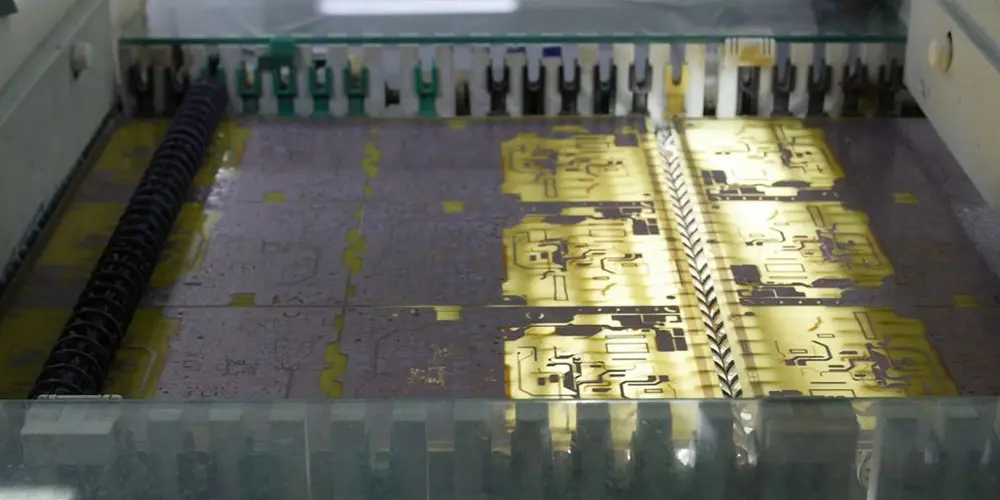

4 - DEVELOPING AND ETCHING

For the development phase, the board is washed with an alkaline solution which removes the photoresist left unhardened. From there, we can see the inner layer image for the first time. Etching is the critical step in layer imaging. The unprotected copper is removed and defines the pattern. After stripping the ink, the photoresist film is now completely removed.

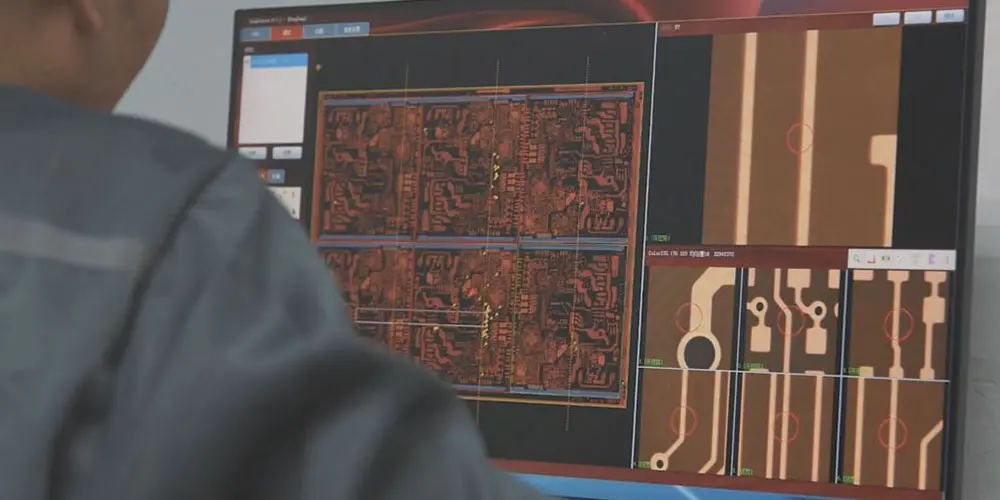

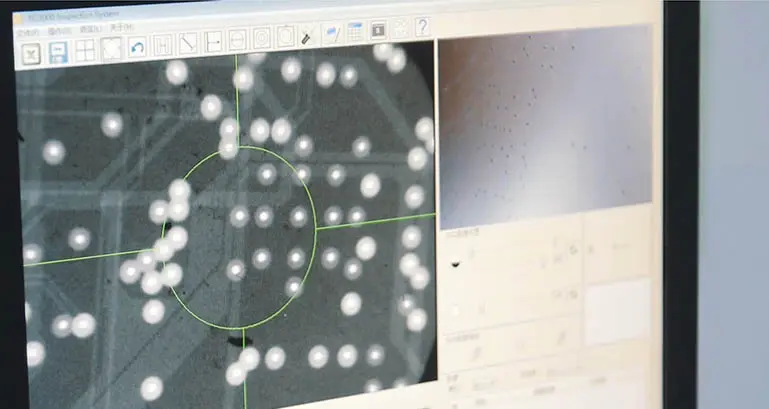

5 - AUTOMATIC OPTICAL INSPECTION (AOI)

After the Multilayer lamination, it is impossible to correct errors occurring on the inner layers. The Automatic Optical Inspection will confirm a total absence of defects. The original design from the GERBER file serves as a model. If the machine detects any inconsistencies, a technician will assess the problem.

Laminação

O que é a laminação da PCB?

Entre a bordo para conhecer a fase de laminação do processo de fabricação de placas de circuito impresso! Após a fase de captação de imagens da Camada interna, as placas passam pelo registro e laminação. Siga-nos em nossa fábrica HDI na China!

1 - PREPARAÇÃO

Os painéis são lavados para remover a superfície de cobre corroída, bem como possíveis impressões digitais, resíduos de película seca, carbonato e resíduos antiespuma da remoção da película seca.

2 - MICROGRAVAÇÃO

A Microgravação é uma condição básica para obter um tratamento homogêneo e adequado de óxido Marrom e Preto. O processo reduzirá a espessura do cobre de 0,2 para 1 micrômetro.

3 - ÓXIDO PRETO

O tratamento com óxido castanho ou preto é usado para proporcionar uma melhor aderência à resina epóxi e para evitar qualquer problema como a delaminação.

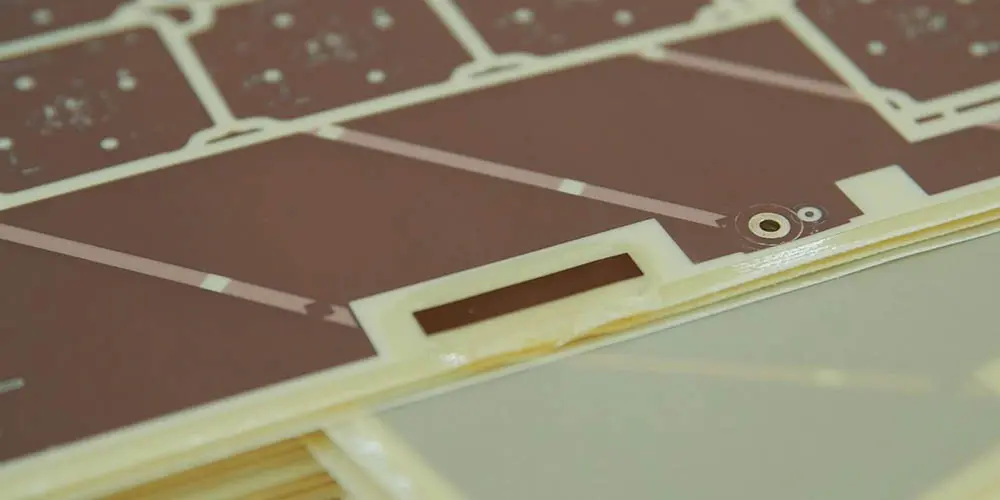

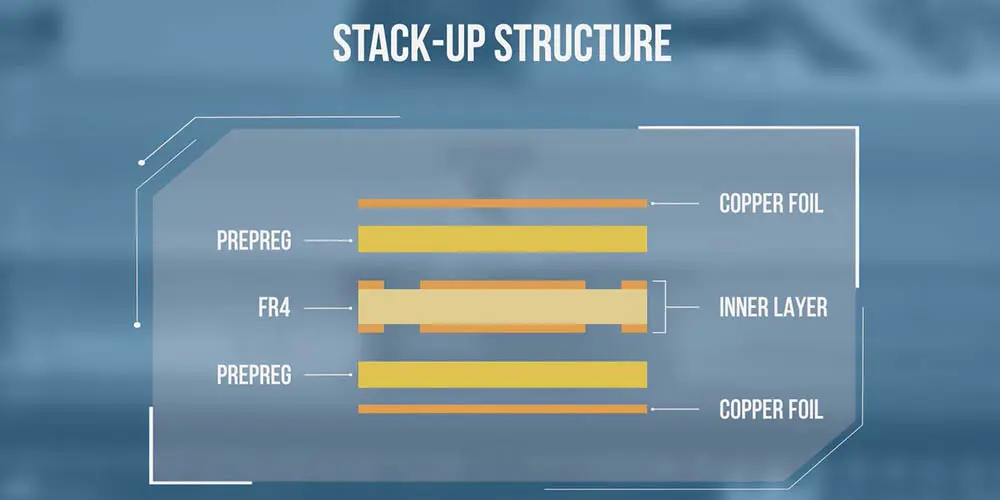

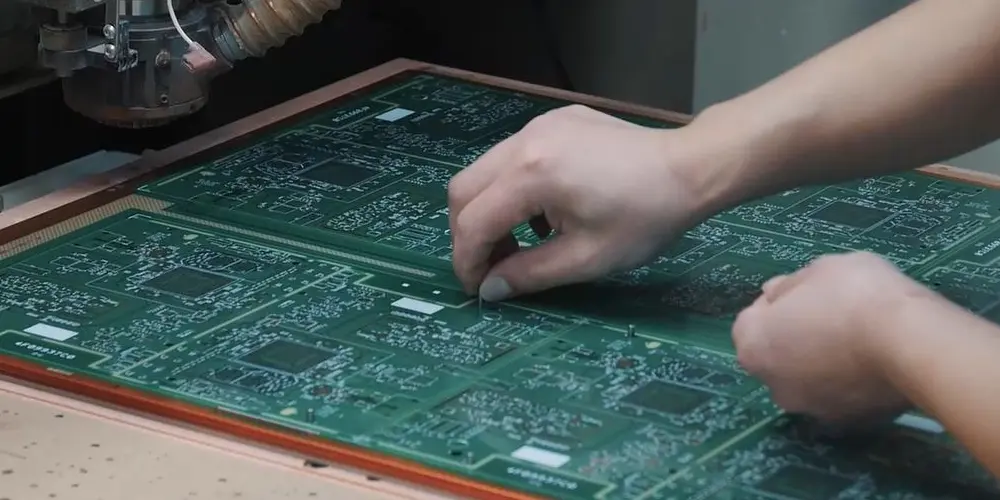

4 - EMPILHAMENTO DA CAMADA INTERNA

O operador empilha a camada interna e o pré-impregnado na máquina de colagem, permitindo que o empilhamento seja colado. Uma vez colado, passamos ao uso dos rebites. O processo de rebitagem se destina a completar o registro e a reforçar a camada interna e o pré-impregnado. Isto reforça o empilhamento e garante que não se desloca durante o processo de laminação.

5 - EMPILHAMENTO

A folha de cobre é ensanduichada entre um remendo de aço inoxidável e um pré-impregnado. Este aço inoxidável cria uma superfície dura e plana. A folha de cobre completa o empilhamento. O painel é agora composto, na parte superior e inferior, por uma folha de cobre e um pré-impregnado que envolve a camada interna.

6 - LAMINAÇÃO

O empilhamento é colocado sob temperaturas extremas, dependendo das fichas técnicas dos materiais. A pressão no interior da máquina de laminação é de 180 toneladas por metro quadrado e o processo demora até 2 horas. Depois de serem expostas a alta pressão e temperatura, as camadas formam uma única placa, que é depois transferida para uma prensa a frio. Mais tarde, os painéis serão desenformados.

7 - REGISTRO DE ORIFÍCIOS

Estas placas novas serão preparadas com os orifícios de registro usando uma máquina de raios X. Em seguida, serão rebarbados, chanfrados e arredondados nos cantos.

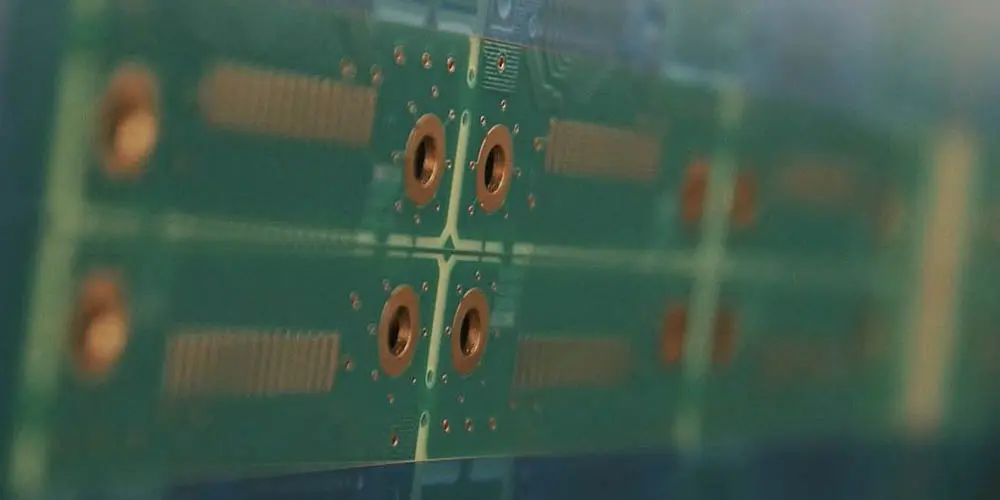

Perfuração

Quão desafiante é o processo de perfuração?

O quinto episódio de nosso Percurso PCB está centrado em um dos processos mais espetaculares de nossa série Web: perfuração! Não é apenas o processo mais impressionante, mas também o mais irreversível! Na verdade, esta etapa deve ser implementada cuidadosamente porque mesmo um pequeno erro pode provocar uma grande perda. Veja as diferentes etapas deste processo (perfuração mecânica ou a laser, diâmetro mínimo ou mesmo controles) seguindo nossos dois especialistas do ICAPE Group em uma de nossas fábricas parceiras na China.

1 - PREPARAÇÃO

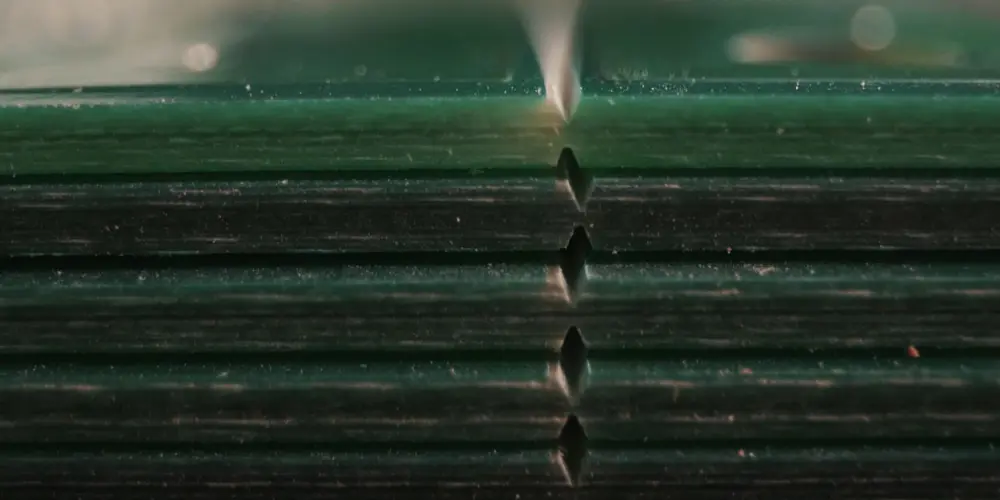

Para melhor precisão e gerenciamento térmico, são usados materiais específicos como Alumínio, Madeira ou Melamina na parte superior e inferior da pilha.

2 - CONTROLES DAS FERRAMENTAS

A broca deve ter uma forma perfeita e respeitar as regras relativas ao número de orifícios que podem ser realizados pela mesma ferramenta. Para as PCB de alta tecnologia, apenas são usadas ferramentas novas. Para PCB padrão, as brocas são afiadas até 3 vezes antes de serem renovadas.

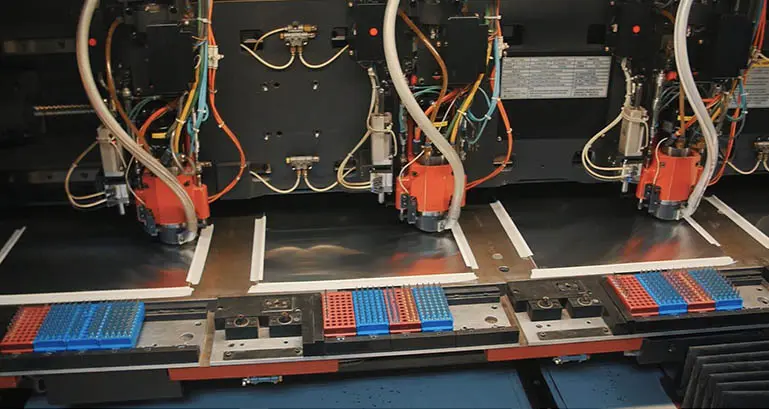

3 - PERFURAÇÃO MECÂNICA

Dependendo da série, a máquina de perfuração gerencia um painel de cada vez para produtos de alta tecnologia. Mas também é possível instalar até 4 painéis ao mesmo tempo, dependendo também da espessura, com 1 a 6 cabeças de perfuração. Durante os anos 90, costumávamos perfurar um diâmetro mínimo de 400 micrômetros. Atualmente, podemos perfurar um mínimo de 150 micrômetros.

4 - CONTROLES

Para ajudar no controle visual, na extremidade de cada placa, todos os orifícios de diferentes tamanhos são perfurados e inspecionados após a fase de perfuração. Os painéis também são automaticamente verificados com uma máquina de verificação de orifícios. Para controle interno, as placas passam pela máquina de raios X, que verifica todo o posicionamento em relação à camada interna.

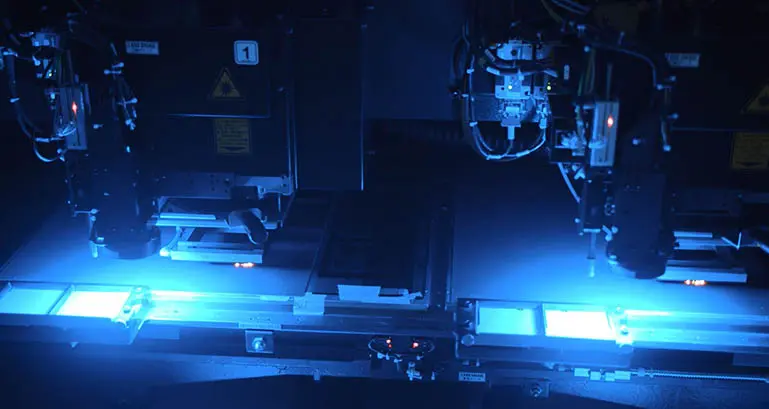

5 - PERFURAÇÃO A LASER

A máquina de perfuração a laser pode gerar orifícios de vias entre 50 e 150 micrômetros. As ferramentas atuais se baseiam em dois tipos principais de laser: Laser UV ou CO2, e por vezes ambos, consoante o processo. Aqui, não há material superior ou inferior, pelo que só podemos perfurar um painel de cada vez e o laser se detém quando atinge o cobre na camada N-1. Há dois controles principais para garantir que os orifícios cumprem as dimensões exigidas e para verificar a limpeza.

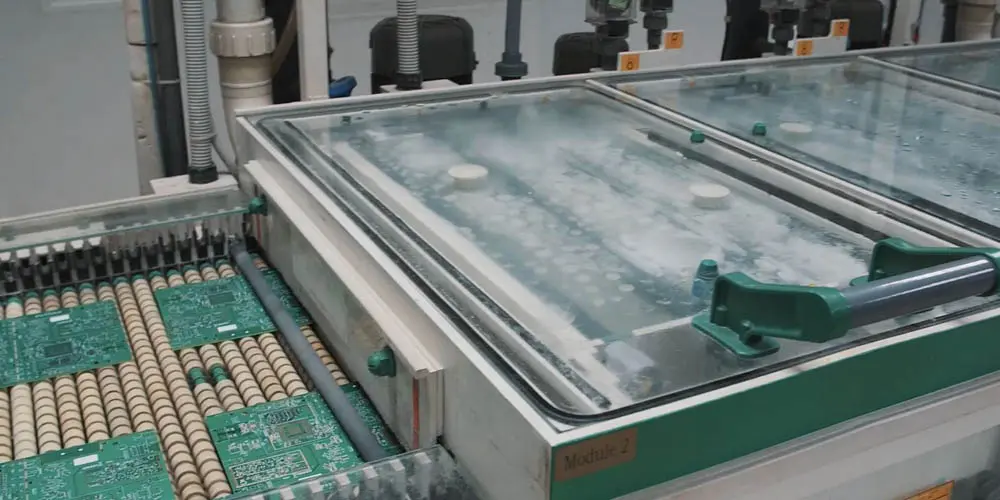

Cobre Químico e Eletrolítico

Como depositar cobre em uma placa de circuito impresso?

A deposição química de cobre, também designada por cobre eletrolítico, cria a ligação elétrica entre a camada interna e a camada externa.

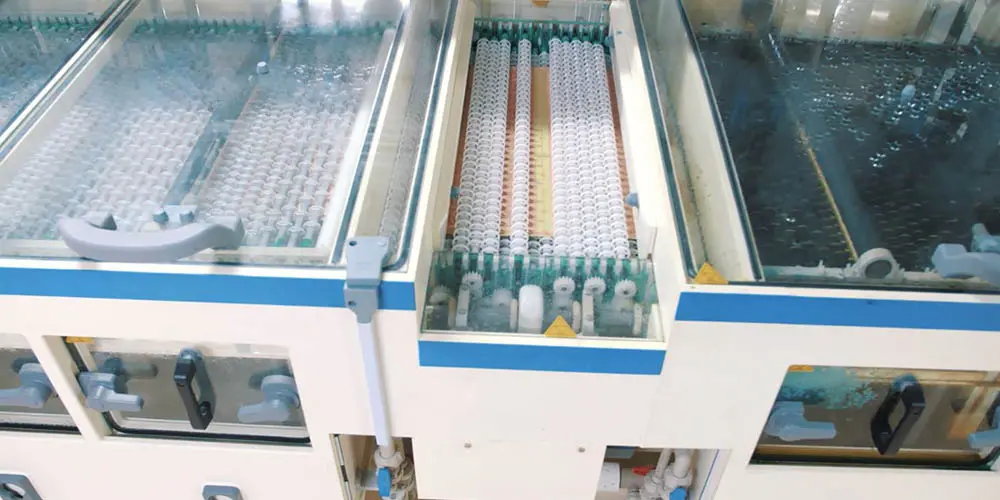

1 - LIMPEZA NORMAL

Antes de depositar o cobre químico, a placa deve estar limpa. Para o processo padrão, os primeiros banhos limpam e removem todos os resíduos da perfuração.

2 - LIMPEZA COM PLASMA

Para produtos de alta tecnologia, é preferível o processo de plasma: capaz de remover resíduos mais duros, como poli-imidas, Alta Tg-FR4, Teflon e materiais de micro-ondas RF. Este processo opcional proporciona uma excelente rugosidade e molhabilidade para a deposição química de cobre.

3 - REVESTIMENTO DE PALÁDIO

Há vários tratamentos químicos para obter orifícios condutores, podemos usar cobre, paládio, grafite, polímero, de acordo com a tecnologia PCB em criação. As placas são imersas em um banho de paládio, também conhecido como banho de ativação, para depositar uma fina camada de paládio.

4 - REVESTIMENTO DE COBRE

Os painéis estão em constante movimento através do banho para remover possíveis bolhas de ar que possam ter se formado dentro dos orifícios. O paládio atua quimicamente de modo a atrair um depósito de 1 a 3 micrômetros de cobre químico em toda a superfície do painel e nos orifícios recentemente perfurados.

5 - CONTROLES

O controle é realizado no final deste processo; é realizado principalmente um teste de retroiluminação para verificar a porosidade e o revestimento do cobre.

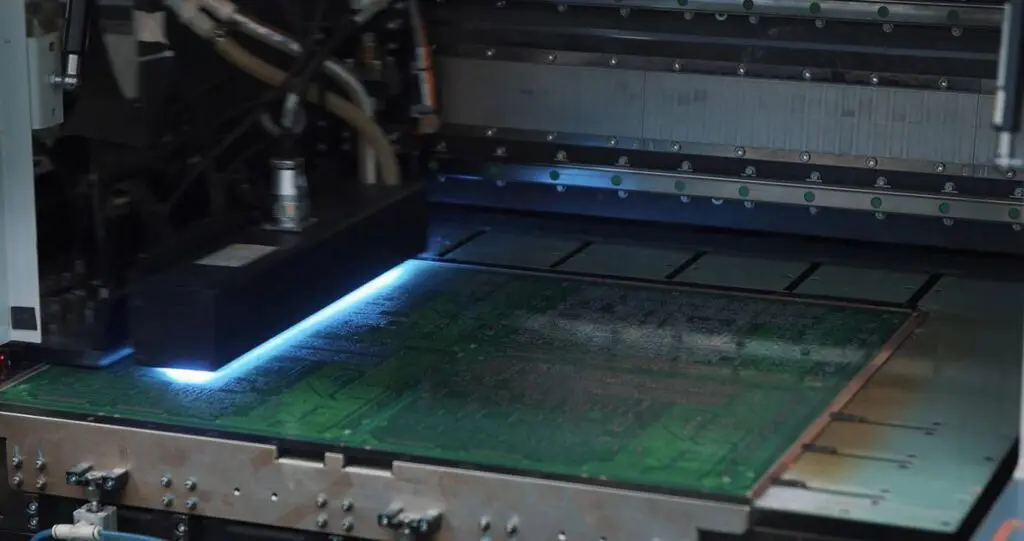

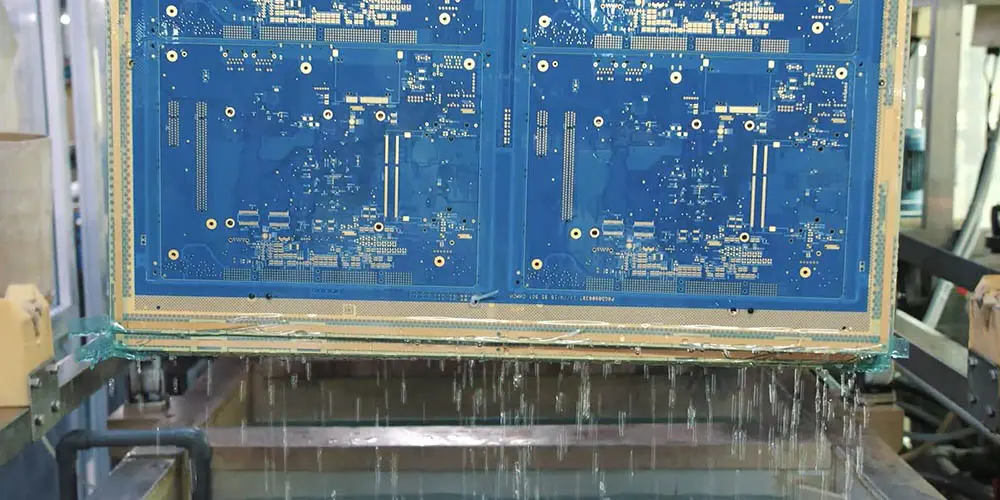

Captação de imagens da Camada Externa

Como criar uma imagem da camada externa perfeita?

A Captação de imagens da Camada Externa é semelhante à Captação de imagens da Camada Interna, mas muito mais complexa com os orifícios e a rugosidade da superfície. Vamos ver como é feita esta etapa espetacular do processo de fabricação de PCB!

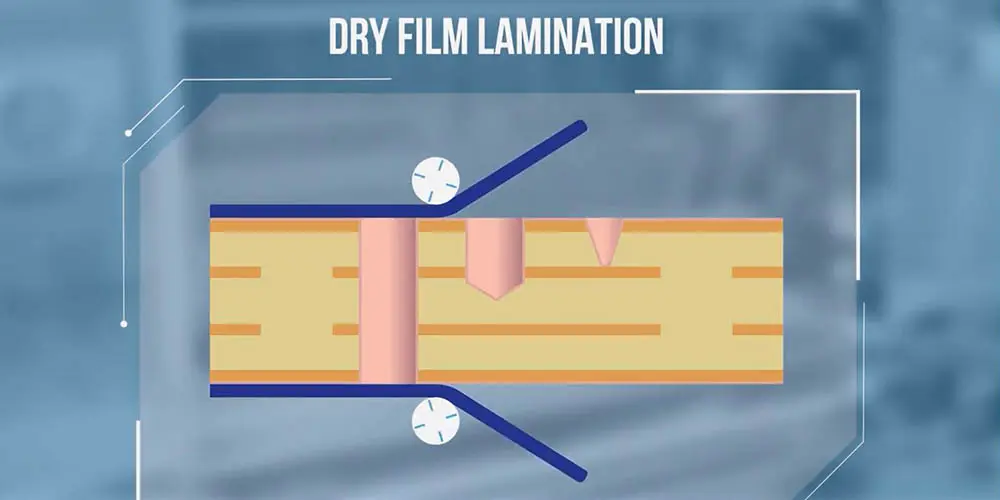

1 - PREPARAÇÃO E LAMINAÇÃO

A superfície é preparada: as placas mais finas do que 500 micrômetros são submetidas a um processo de limpeza química, enquanto as placas mais grossas são submetidas a um processo de limpeza mecânica com escovas abrasivas. As placas são aquecidas para melhor aderência da película photoresist. Em seguida, as placas são revestidas com uma laminação automática em X e Y. A extremidade é cortada diretamente pela máquina.

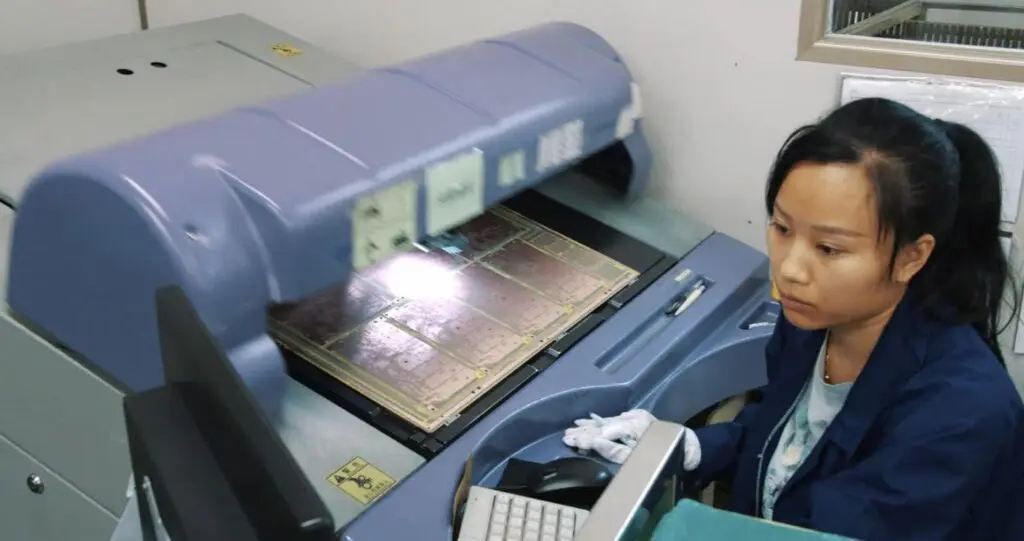

2 - REGISTRO E INSOLAÇÃO UV

Para a insolação semiautomática, o trabalho artístico é verificado novamente antes de ser adicionado à máquina. O registro é realizado oticamente entre os orifícios e os alvos com 2 ou 4 câmaras CCD. Quando o painel cumpre os critérios de qualidade, é aplicado vácuo e, em seguida, a placa recebe um jato de luz UV entre 1 e 20 segundos para polimerizar o photoresist, criando uma imagem do padrão do circuito.

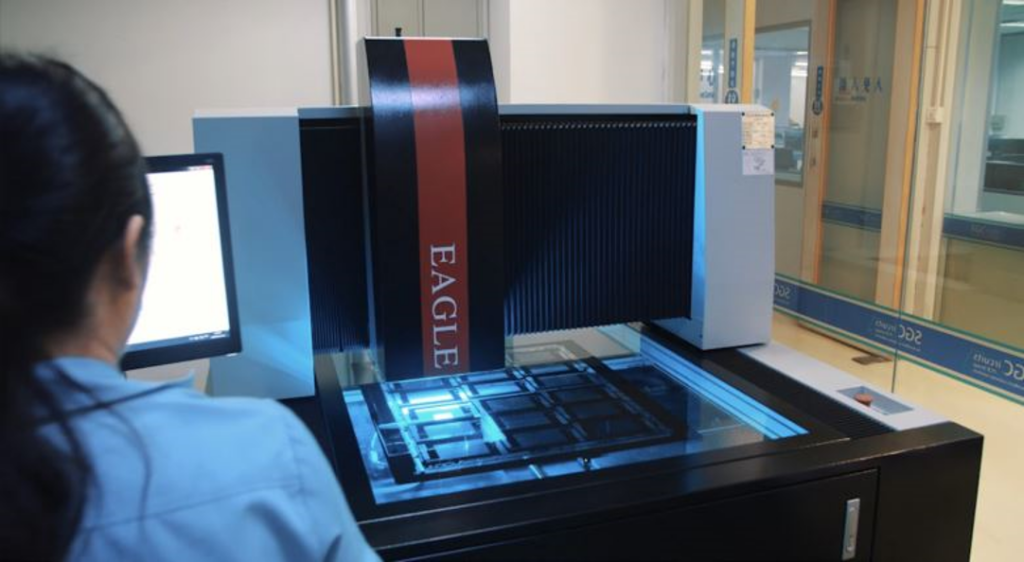

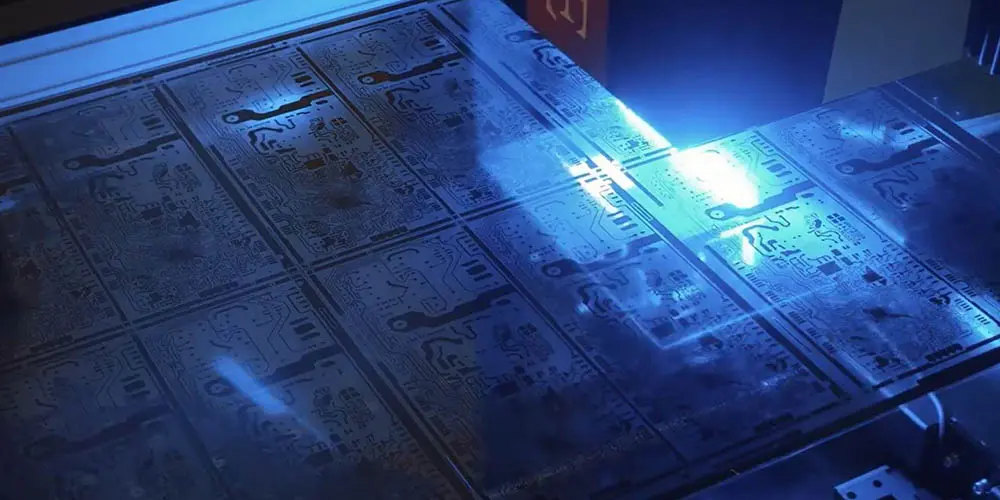

3 - REGISTRO E INSOLAÇÃO A LASER

Para produtos de ponta e materiais de alta densidade, é usada a tecnologia Captação de Imagens Diretas a Laser (LDI). Esta máquina é totalmente automática, assim o carregamento, registro com 4 câmaras CCD e transferência da imagem da camada são realizados em segundos. A LDI é também um fator importante quando estão envolvidas tolerâncias estreitas e registros apertados, como 50 micrômetros ou menos.

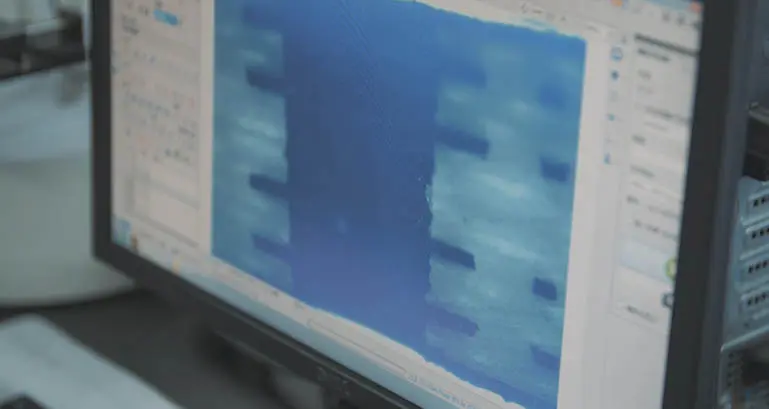

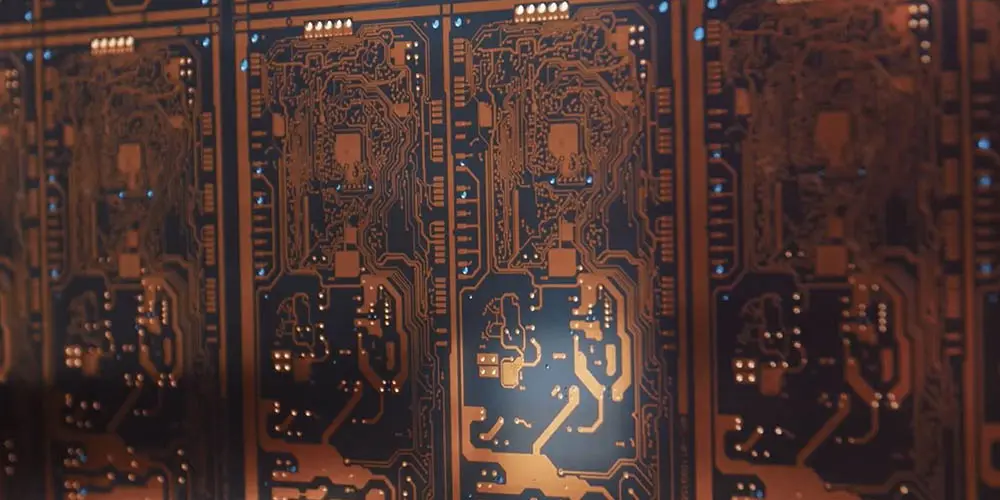

4 - DESENVOLVIMENTO

Uma vez terminada a insolação, a proteção da película seca é removida. As áreas não expostas à luz UV ou ao laser não estão endurecidas e serão dissolvidas no banho de sódio de revelação, proporcionando esta bela cor azul às placas. A imagem da camada externa está agora impressa, pronta para receber o cobre eletrolítico.

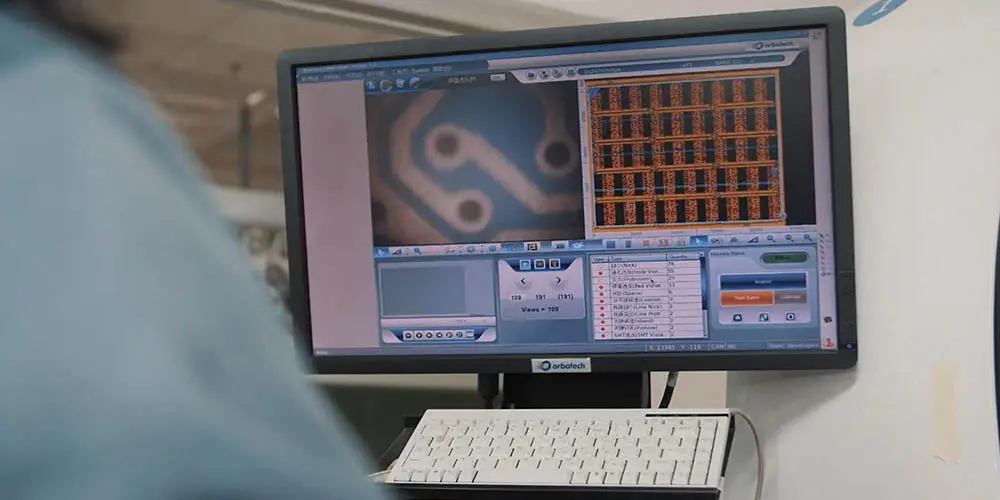

5 - INSPEÇÃO ÓTICA AUTOMÁTICA

A Inspeção Ótica Automática das camadas externas confirmará a ausência total de defeitos, quer se trate de aberturas elétricas ou curtos-circuitos. Assim como para a camada interna, o desenho original do arquivo GERBER serve de modelo para a câmara ótica. Se a máquina detectar alguma incoerência, um técnico avaliará o problema.

Cobre Eletrolítico

O que é uma deposição de cobre eletrolítico?

O cobre pode ser depositado eletroliticamente na placa através de dois processos: Processo do Painel e do Padrão.

1 - REVESTIMENTO DO PAINEL

O cobre é depositado eletroliticamente em toda a superfície, bem como dentro dos orifícios, para melhorar a planicidade e a distribuição. O cobre eletrolítico cria eletrólise, que é um fluxo de corrente elétrica através de um líquido que provoca alterações químicas. Após vários banhos de 3 minutos cada, é criada a eletrólise, o cobre no banho atua como um ânodo e as placas como um cátodo.

2 - CONTROLE

O cobre é agora mais espesso e mais confiável, com cerca de 10 a 13 micrômetros de cobre. O próximo passo para estas placas será a Criação de Imagens da Camada Externa.

3 - REVESTIMENTO DO PADRÃO - DEPOSIÇÃO DE COBRE

O cobre é depositado eletroliticamente, mas em quantidades muito maiores. Para criar uma boa ligação e uma boa condutividade entre os orifícios, as placas necessitam de, pelo menos, 20 a 25 micrômetros de cobre dentro dos orifícios das paredes, de acordo com as normas do IPC. O cobre, atuando como um ânodo, é depositado nas placas durante um banho de 60 minutos.

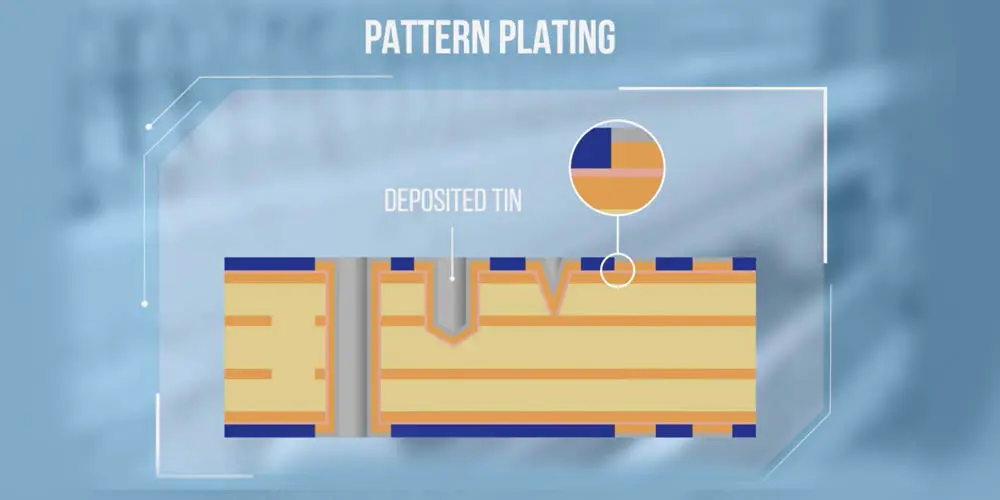

4 - REVESTIMENTO DO PADRÃO - DEPOSIÇÃO DE ESTANHO

Após um banho de enxágue, as placas são mergulhadas no estanho eletrolítico que cobre todo o cobre com uma camada de cerca de 1 a 3 micrômetros. O estanho é essencial para proteger o cobre durante o processo de gravação.

5 - CONTROLE

Uma vez completamente cobertos, são testadas com um método não destrutivo para verificar a espessura do revestimento.

Gravação de PCB

O que é gravação?

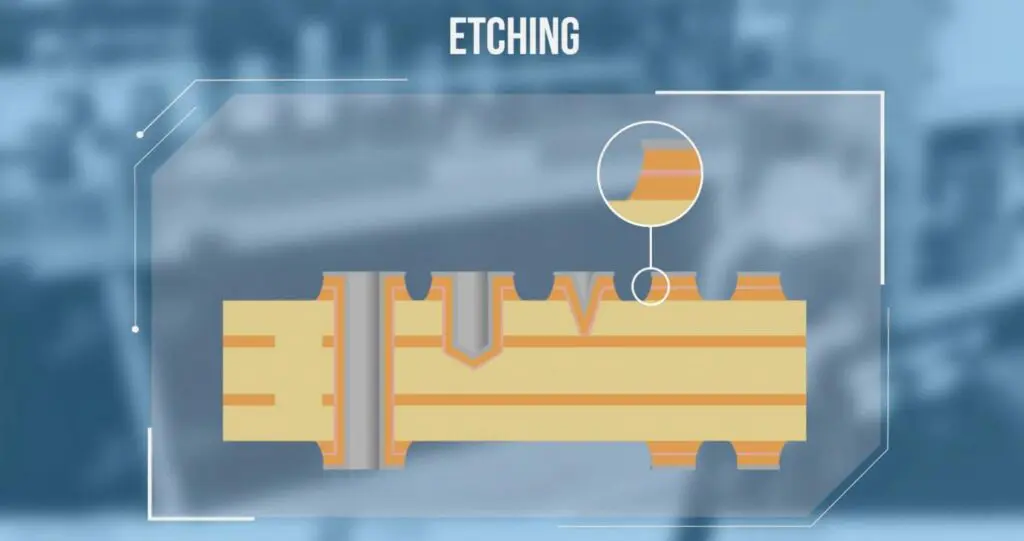

A gravação é um processo químico complexo que remove o cobre e o estanho indesejados das placas.

1 - DECAPAGEM DA PELÍCULA

A primeira etapa começa com a película seca. Todos os resíduos são dissolvidos e a película é removida, deixando o cobre indesejado exposto.

2 - GRAVAÇÃO

A etapa de gravação começa com um banho de uma solução química. O desafio consiste em evitar o excesso ou a falta de gravação, o que impediria a obtenção de uma parede reta. Quanto à camada interna, o cobre não coberto é gravado e define o padrão. Aqui, o estanho protege o cobre e os orifícios.

3 - DECAPAGEM DO ESTANHO

O estanho é removido quimicamente e decapado. As áreas condutoras e as ligações estão agora corretamente estabelecidas.

4 - CONTROLE

É realizado um teste laboratorial para verificar o excesso ou a falta de gravação e para garantir que todas as camadas de cobre indesejadas foram removidas, com exceção da camada de resistência.

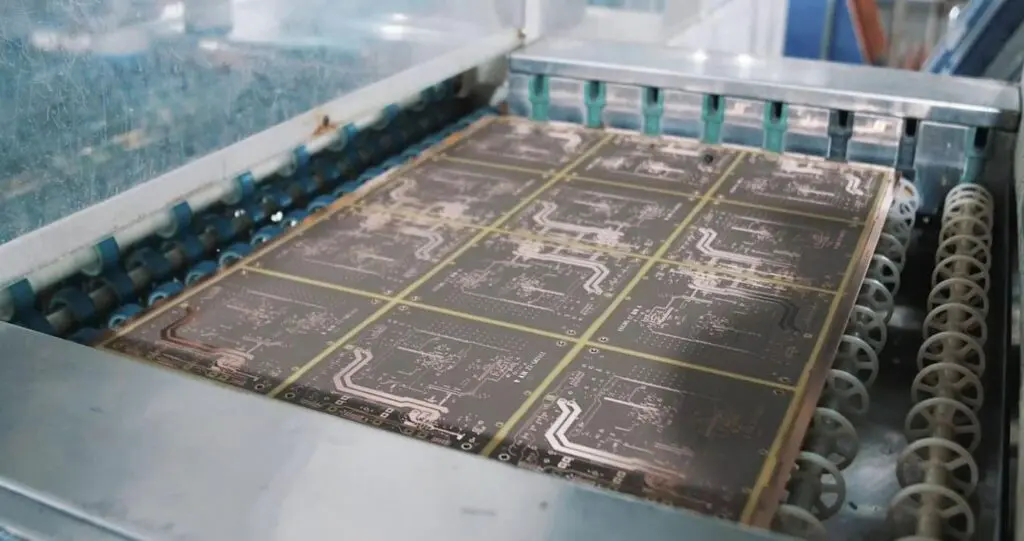

5 - INSPEÇÃO ÓTICA AUTOMÁTICA

A Inspeção Ótica Automática é realizada diretamente após a gravação e comparada com os dados para destacar quaisquer inconsistências e garantir a ausência de defeitos. Em alguns casos, um curto-circuito ou uma abertura elétrica podem ser reparados neste ponto.

Máscara de Soldagem da PCB

Por que a PCB precisa de máscaras de soldagem?

A máscara de soldagem tem dois interesses. O primeiro é evitar a oxidação do cobre e o segundo é obter um isolamento perfeito entre dois traços de cobre durante o processo de montagem. Há diferentes tipos de máscaras de soldagem para PCB, como Epóxi Líquido, Fotoimpressão Líquida (LPI) ou Película Seca. Vamos mergulhar no assunto!

1 - REVESTIMENTO

Há diferentes formas de aplicar a máscara de soldagem a uma PCB: cortina, serigrafia ou deposição por electrospray de acordo com as normas do IPC. Antes de qualquer aplicação de máscara de soldagem, as placas devem ser limpas com uma preparação mecânica ou química em uma sala limpa sobrepressurizada para evitar a entrada de poeiras de fora.

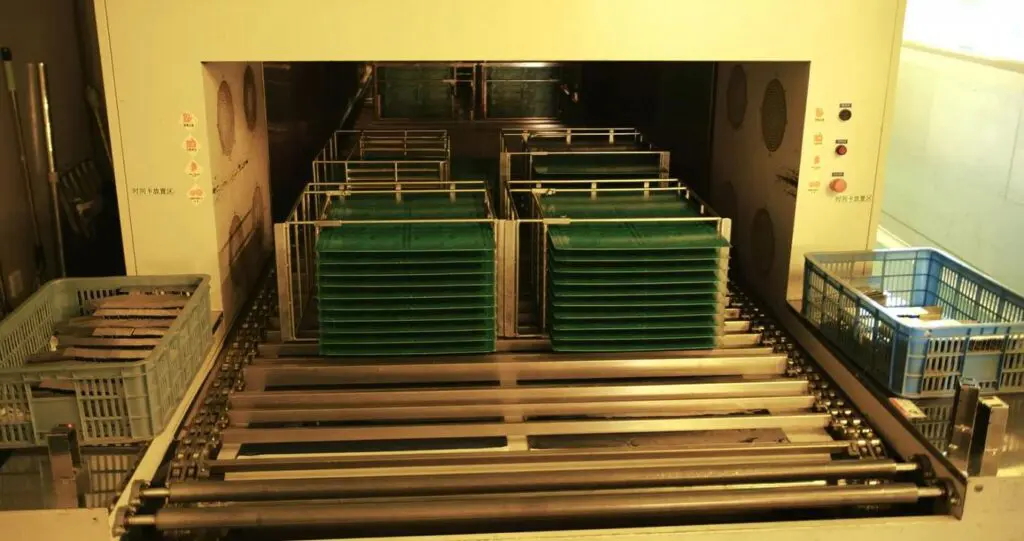

2 - PRÉ-CURA

Quando o painel estiver totalmente coberto, deve ser pré-curado. Este passo é essencial e remove todo o solvente da tinta. Sem esta etapa, o registro não será realizado corretamente.

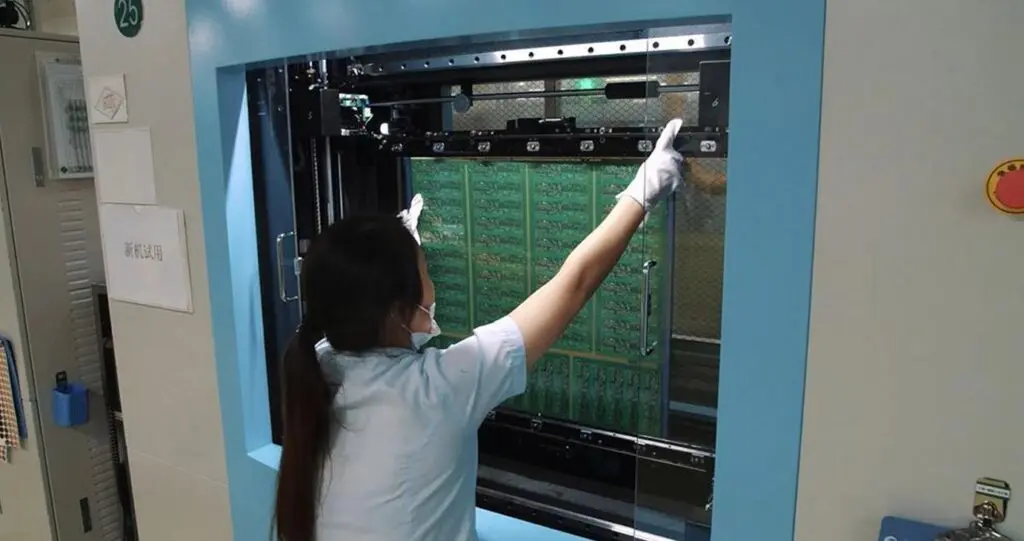

3 - REGISTRO/INSOLAÇÃO

Para a máscara de soldagem, a insolação pode ser feita com o registro com 8 câmaras CCD e o trabalho artístico. As placas recebem um jato de luz LED durante alguns segundos para endurecer a máscara de soldagem onde o trabalho artístico é claro. A insolação também pode ser feita por LDI, Captação de Imagens Diretas a Laser. Desta vez, não é necessário qualquer trabalho artístico, porque a máquina irradia diretamente os locais selecionados com feixes de luz e endurece o local visado.

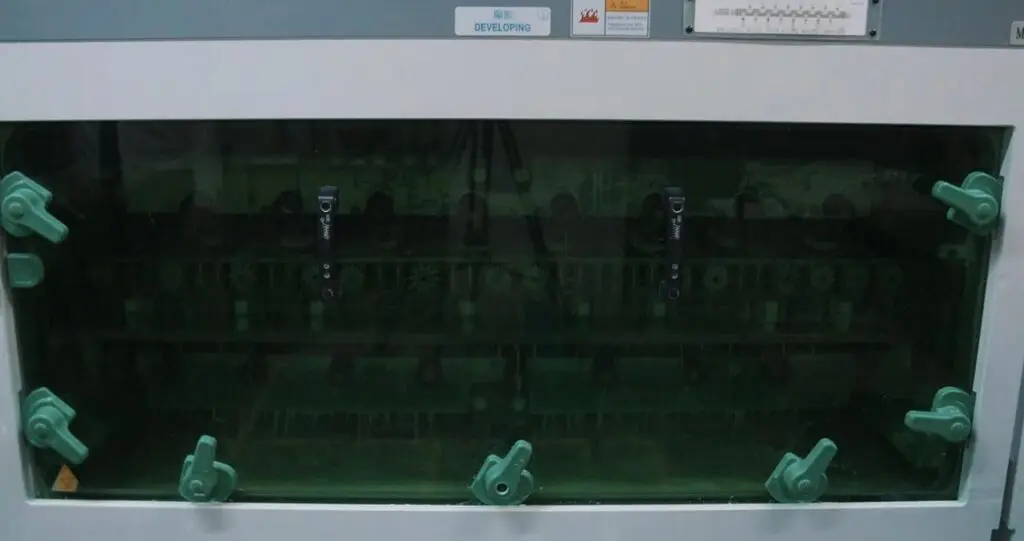

4 - DESENVOLVIMENTO

As partes não protegidas e não endurecidas pela insolação são arrastadas. Aqui, em nosso exemplo, a máscara de soldagem em torno do orifício mecânico é removida.

5 - CONTROLE E CURA

Após a fase de desenvolvimento, todas as placas são controladas. Por isso, é necessária uma inspeção para verificar se há imagens defeituosas, vestígios de tinta nos blocos ou através dos orifícios. Finalmente, as placas são expostas a uma temperatura alta durante uma hora para curar a máscara de soldagem.

Impressão de Legendas na PCB

A impressão de legendas é importante em uma PCB?

O processo de impressão de legendas imprime todas as informações vitais na placa, como marcas do fabricante, números de identificação da empresa e etiquetas de aviso. Neste processo, são usados principalmente dois métodos: Impressão serigráfica, também conhecida como serigrafia, e DLP para Direct Legend Printing com uma impressora de jato de tinta. Parece fácil, mas assim como todas as etapas do processo de fabricação de PCB, requer precisão.

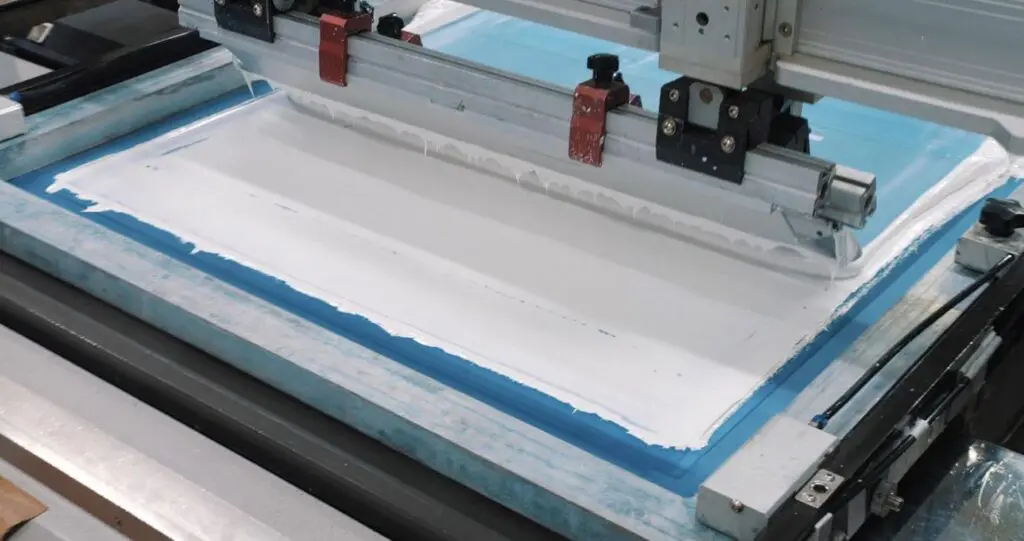

1 - IMPRESSÃO SERIGRÁFICA

Assim como na maioria das fases de fabricação de PCB, o trabalho artístico do arquivo GERBER é essencial no processo de impressão do padrão da legenda. O primeiro método é a impressão serigráfica, também conhecida como processo de serigrafia. Quer sejam manuais ou automáticas, ambas requerem telas de poliéster esticadas em caixilhos de alumínio. Tanto os caixilhos de alumínio como o painel são registados para garantir o alinhamento adequado, a fim de evitar que a tinta de impressão entre no padrão de cobre e para garantir que o processo de soldagem não seja afetado. A tinta é empurrada através do stencil para o laminado.

2 - CONTROLE

Depois de a PCB ter sido serigrafada com as informações corretas, o operador realiza uma inspeção visual. Em caso de defeito, o operador avaliará o problema ou retirará a placa do processo de produção

3 - CURA

Se o resultado da impressão serigráfica for bom, as placas serão curadas para endurecer a tinta.

4 - JATO DE TINTA

O segundo processo de aplicação do texto da legenda funciona como uma impressora de jato de tinta convencional e é conhecido como DLP ou Impressão Direta da Legenda. O registro é realizado automaticamente pela máquina. A impressora de jato de tinta pulveriza gotículas de tinta no painel para gerar a imagem. Estas gotículas de tinta são diretamente curadas por luzes UV.

5 - CONTROLE

O controle visual é também realizado pelo operador para se certificar de que a legenda está corretamente impressa. Apesar do equipamento mais moderno, a DLP é preferível apenas para a criação de protótipos e pequenos volumes, enquanto a impressão serigráfica é muito mais rápida e usada para a produção em massa.

Acabamento da superfície da PCB

Quais são os acabamentos da superfície disponíveis?

O acabamento da superfície é um revestimento entre um componente e uma PCB simples. Usa-se principalmente por duas razões: Garantir a soldabilidade durante a fase de enchimento e proteger o cobre da oxidação.

1 - OSP

OSP significa Conservante Orgânico da Soldabilidade. É um acabamento da superfície à base de água. Respeitadoras do ambiente, as placas são limpas antes de passarem pelos banhos, o que proporciona uma excelente superfície plana. Este processo rápido não requer muito equipamento, o que o torna um acabamento de superfície econômico. O OSP tem um prazo de validade curto e pode ser sensível ao manuseio. Consequentemente, o processo de encaminhamento é realizado antes da aplicação do acabamento da superfície. Resumindo, o acabamento da superfície OSP é amigo do ambiente, proporciona uma superfície plana, é uma solução rentável que pode ser reativada. Há também desvantagens como uma vida útil curta, pode ser sensível ao manuseio e este acabamento pode expor o cobre durante a montagem final.

2 - HASL SEM CHUMBO

HASL sem chumbo é a abreviatura de Hot Air Solder Leveling (Nivelamento de Solda a Ar Quente). foi um dos acabamentos mais populares até há alguns anos. Embora este acabamento seja robusto, o preço baixo está também associado a suas limitações. Durante esta aplicação, todo o painel passa por uma microgravação para limpar a placa e depois recebe um revestimento de fluxo para ajudar o acabamento da superfície a aderir. Posteriormente, a placa é mergulhada em solda líquida de estanho e é removida usando duas facas de ar que sopram ar comprimido quente sobre a superfície das placas. A solução sem chumbo é uma vantagem indiscutível para os produtos de alta confiabilidade. Mas com cada vez mais placas HDI, este processo proporciona superfícies irregulares e não é adequado para componentes de passo fino. Resumindo, o acabamento da superfície HASL sem chumbo é uma tecnologia amplamente disponível, uma solução de baixo custo com boa durabilidade. Há também inconvenientes, como a superfície que pode ser irregular, não é adequada para componentes de passo fino e o processo pode representar um estresse térmico para as placas.

3 - ENIG

ENIG significa Electroless Nickel Immersion Gold (Ouro de Imersão em Níquel Eletrolítico). Este processo requer fita adesiva para cobrir os contornos do circuito, a fim de evitar deposição excessiva de ouro e porque o ENIG é um processo de acabamento dispendioso. O painel é mergulhado em vários banhos, primeiro é eletrodepositada uma camada de 3-6 micrômetros de níquel para aumentar a aderência. Em seguida, um mínimo de 0,05 micrômetros de ouro é também eletrodepositado no painel. Um acabamento por imersão proporciona uma excelente planicidade e o uso de ouro proporciona uma forte soldabilidade. Resumindo, a superfície ENIG é ideal para colagem, tem uma forte soldabilidade, proporciona uma superfície plana e tem uma boa vida útil. Há também inconvenientes, principalmente o fato de esta superfície ser um processo complexo e não uma solução rentável.

4 - REVESTIMENTO DE OURO DURO

Para o revestimento de ouro duro, todo o painel é coberto com fita adesiva. Apenas a parte que requer a aplicação de um acabamento da superfície é removida. Ao contrário do ENIG, neste caso, a espessura do cobre pode variar através do controle da duração do ciclo de revestimento. O níquel é primeiro eletrodepositado, depois o ouro é depositado de acordo com o pedido do cliente. A espessura do ouro proporciona uma excelente vida útil, mas também uma das opções de acabamento da superfície mais caras. Resumindo, o acabamento da superfície Revestimento de Ouro Duro tem propriedades mecânicas, uma excelente vida útil e oferece uma superfície plana. Há também inconvenientes, como alto custo, fraca soldabilidade e a complexidade do processo.

5 - ESTANHO DE IMERSÃO

O estanho de imersão é um depósito de acabamento metálico.

As placas são mergulhadas em vários banhos químicos para criar a melhor aderência para o estanho. A imersão proporcionará um nivelamento perfeito e o estanho protegerá melhor o cobre subjacente. Trata-se de uma opção econômica, mas a forte afinidade entre estanho e cobre pode levar à formação de crostas de estanho.

O acabamento da superfície com Estanho de Imersão está amplamente disponível, proporciona uma superfície plana, é uma solução econômica, tem uma boa vida útil e pode ser alvo de reformulação.

Há também desvantagens, como a reformulação que é limitada, o manuseio pode ser sensível e há a possibilidade de o estanho se desgastar.

O ICAPE Group pretende especificamente um produto de acabamento de alta tecnologia, uma parceria com fábricas sediadas na Alemanha para realizar o Estanho de Imersão que corresponda às expectativas da indústria automotiva alemã.

Encaminhamento da PCB

O que é o encaminhamento da PCB?

O objetivo do processo de encaminhamento, também conhecido como perfilagem, é cortar cada placa de circuito do painel de produção. Na verdade, mesmo que todas as placas de circuito estejam no mesmo painel, não pertencem necessariamente todas ao mesmo cliente

1 - PREPARAÇÃO

O operador empilha até 4 painéis, da mesma forma que no processo de perfuração. Neste caso, o processo de encaminhamento requer uma fresadora e bits com um número diferente de cabeças: 1, 2, 4 ou 6 cabeças.

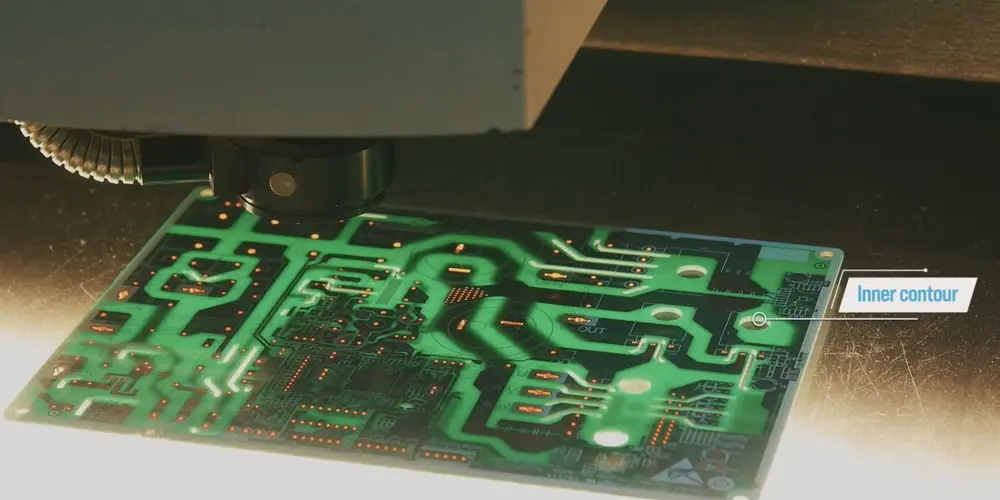

2 - ENCAMINHAMENTO

Os contornos internos e externos da PCB são criados durante este processo. Simultaneamente, as placas são limpas para garantir que não fica qualquer poeira resultante desta operação. No final do ciclo, o operador retira todas as peças da mesa e as placas de circuito estão agora depanelizados. Dependendo do pedido do cliente, os painéis também podem ser fresados sem serem depanelizados

3 - CONTROLE

O operador controla as dimensões do processo de fresagem com uma câmara ótica para garantir que os contornos internos e externos foram fresados corretamente e não afetaram o circuito.

4 - CORTE EM V

Após o encaminhamento, a Ranhuragem em V ou Corte em V é usado para pré-cortar a PCB no painel do cliente, de modo a que as placas possam ser separadas após a fase de enchimento. Este é o principal objetivo desta etapa. As placas são depois fáceis de encaixar.

5 - CONTROLE

Uma vez terminado, os controles são realizados com um aparelho de teste de corte em V para medir a profundidade do corte em V de acordo com o arquivo GERBER.

Ensaios Elétricos

Como controlar aberturas e curto-circuitos em uma PCB?

Estes ensaios são realizados para garantir que não há curto-circuitos ou aberturas nas placas do circuito. Há dois tipos de máquinas com diferentes vantagens: a «sonda voadora» e a «cama de pregos».

1 - SONDA VOADORA

O arquivo GERBER é lido pela máquina, o operador coloca as planas no painel ou isoladamente. Em seguida, as 4, 6 ou 8 cabeças, distribuídas por cada lado, iniciam seu trabalho: enviar carga elétrica para o circuito enquanto cada bloco de contato será tocada continuamente para garantir que não há nenhum circuito aberto ou curto-circuito. Neste caso, um operador intervirá para resolver o problema.

2 - PRÓS E CONTRAS

As ferramentas são econômicas, sendo mais comum seu uso para a criação de protótipos e pequenas séries. Também é adequado para HDI PCB, mas as principais limitações são a mudança manual das placas de circuito, o que prolonga muito operação do ciclo.

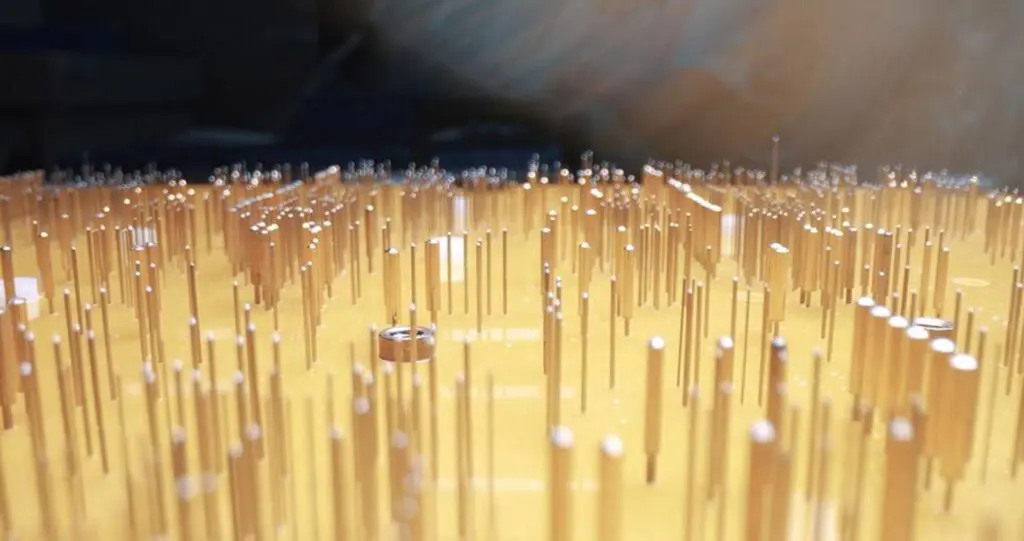

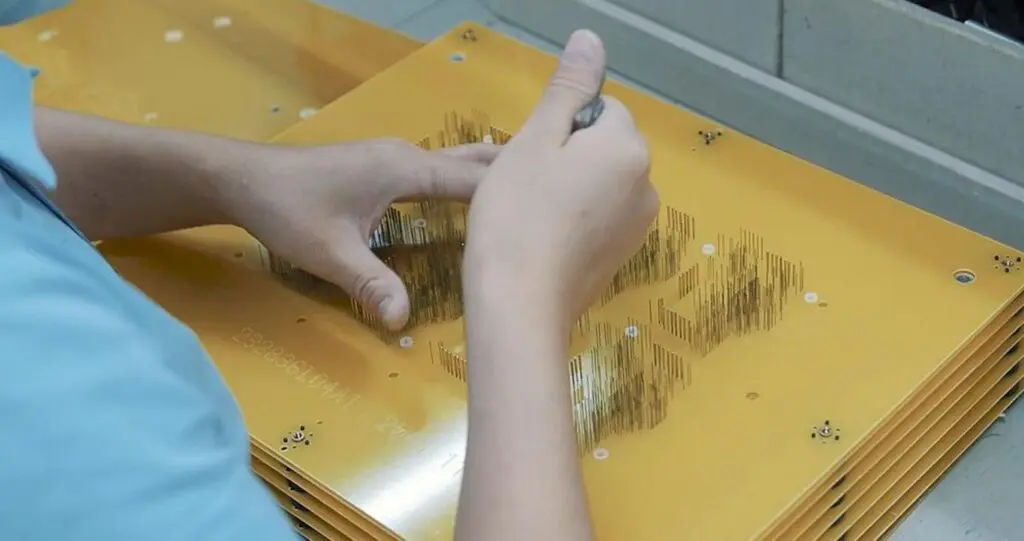

3 - CAMA DE PREGOS

O ensaio de grade universal, também conhecido como «Cama de Pregos», requer um dispositivo de ensaio. O dispositivo de teste é projedo com base no arquivo GERBER, pelo que é diferente para cada PCB. O operador deve colocar vários pinos de diferentes tamanhos para cobrir toda a área de teste. A preparação é extremamente dispendiosa e enfadonha! Os orifícios são alinhados com os pontos de teste da PCB e todos os pontos de teste são verificados ao mesmo tempo, o que torna este processo muito rápido e confiável.

4 - PRÓS E CONTRAS

Comparando com a Sonda Voadora, a Cama de Pregos tem seus prós e contras. Este ensaio elétrico é perfeito para a produção em massa devido a sua velocidade de processamento entre cada PCB. No entanto, há que ter em conta as ferramentas dispendiosas, a preparação enfadonha e os limites de densidade.

5 - ENSAIOS REALIZADOS

Agora que o ensaio elétrico está concluído, temos a certeza de que os circuitos estão corretos. Segue-se a inspeção final.

Inspeção final

Qual a importância das inspeções finais da PCB?

Esta é uma etapa crucial no processo de fabricação. O fornecedor controlará aqui toda a placa, desde o aspecto funcional até ao aspecto cosmético. E verifica tudo em comparação com os requisitos do ICAPE e, claro, até com as normas do IPC. Para além disso, temos também um controlador do ICAPE no local que verificará tudo durante o processo, bem como antes do embalamento e da expedição.

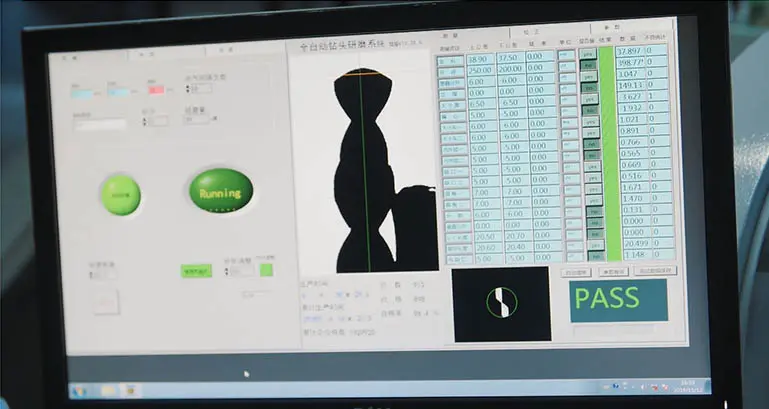

1 - INSPEÇÃO AUTOMÁTICA

Cada placa passa pela máquina de Inspeção Visual Automática (AVI). Esta máquina verifica a PCB mais rapidamente do que os olhos humanos e detecta inconsistências em comparação com o arquivo GERBER. Em seguida, a placa é colocada no Verificador Automático de Orifícios para detectar se alguns orifícios têm tamanhos irregulares.

2 - INSPEÇÃO DO FORNECEDOR

Todas as placas são verificadas visualmente por inspetores perspicazes para controlarem todas as especificações. As avaliações realizadas por nossas fábricas parceiras são acompanhadas por inspetores internos do ICAPE Group que estão constantemente presentes nestas fábricas.

3 - EQUIPES PQC E QA

Nossas equipes de Controle de Qualidade (CQ) e nossas equipes de Garantia de Qualidade (GQ) se deslocam a nossas fábricas parceiras para realizarem elas próprias os controles finais. A Garantia de Qualidade é orientada para o processo e previne defeitos através da proteção dos processos usados para gerenciar e criar PCB. O Controle de Qualidade é orientado para o produto e determina se o resultado final é o esperado.

4 - LABORATÓRIO ICAPE

Nosso laboratório está apto para realizar muitos testes, como análise de microseções, controle do depósito de cobre na superfície do orifício, verificação dos resíduos de contaminação iônica, controle do revestimento da superfície, rugosidade, controle da impedância da PCB e integridade do sinal. O teste de envelhecimento e o choque térmico também podem ser realizados na PCB para verificar sua confiabilidade em condições adversas.

5 - EMBALAGEM

Uma vez concluída a inspeção, as placas são lavadas em água desionizada para remover qualquer poeira e contaminantes que possam ter permanecido na PCB. Em seguida, as placas são cuidadosamente acondicionadas em embalagens a vácuo. A etiqueta de envio é adicionada e os produtos estão prontos para envio. As placas podem ser expedidas de acordo com o modo de transporte solicitado, quer seja DDP, DAP, por via aérea, por trem ou por barco.