A inovação é a força motriz de todos os avanços tecnológicos. À medida que nos esforçamos por tornar os nossos dispositivos mais pequenos, mais leves e mais adaptáveis a várias aplicações, a tradicional placa de circuito impresso (PCB) rígida evoluiu para a sua contraparte flexível, abrindo um novo campo de possibilidades. Porque precisa de uma Placa de Circuito Flexível? Vamos explorar as inúmeras vantagens e inovações que as PCB de tecnologia flexível oferecem.

As PCB flexíveis oferecem soluções para muitos desafios na indústria eletrónica e apresentam uma variedade de novas possibilidades. Com a tendência dos dispositivos eletrónicos a tornarem-se cada vez mais compactos e as considerações de design a ganharem cada vez mais importância, a capacidade de fletir, torcer e dobrar torna as PCB flexíveis adequadas para aplicações em que uma PCB rígida tradicional seria impraticável ou impossível de utilizar.

O que é uma PCB Flexível?

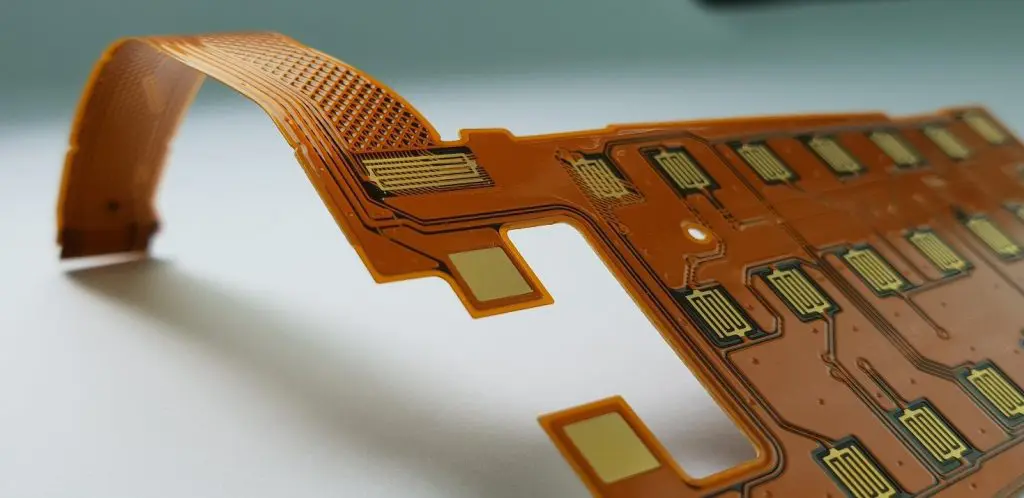

Uma PCB flexível, também conhecida como placa de circuito impresso flexível ou PCB flex, é um tipo de placa de circuito impresso concebida para ser bastante adaptável e capaz de se dobrar até um determinado raio de curvatura, sem comprometer a sua conetividade elétrica. Ao contrário das PCB rígidas tradicionais, que são normalmente fabricadas a partir de camadas de fibra de vidro ou de outros materiais rígidos, as PCB flexíveis são construídas utilizando substratos flexíveis como a poli-imida ou o poliéster (PEN ou PET), nos quais são impressos os circuitos flexíveis. Estes substratos são combinados com camadas finas de trilhas de cobre e materiais isolantes, criando um circuito flexível que pode adaptar-se a várias formas e caber em espaços apertados.

Como tornar uma PCB flexível?

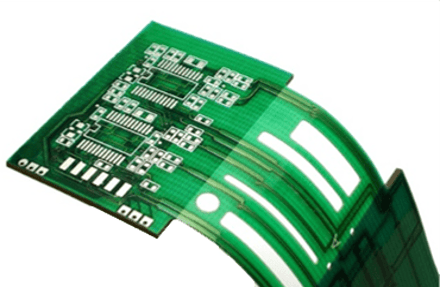

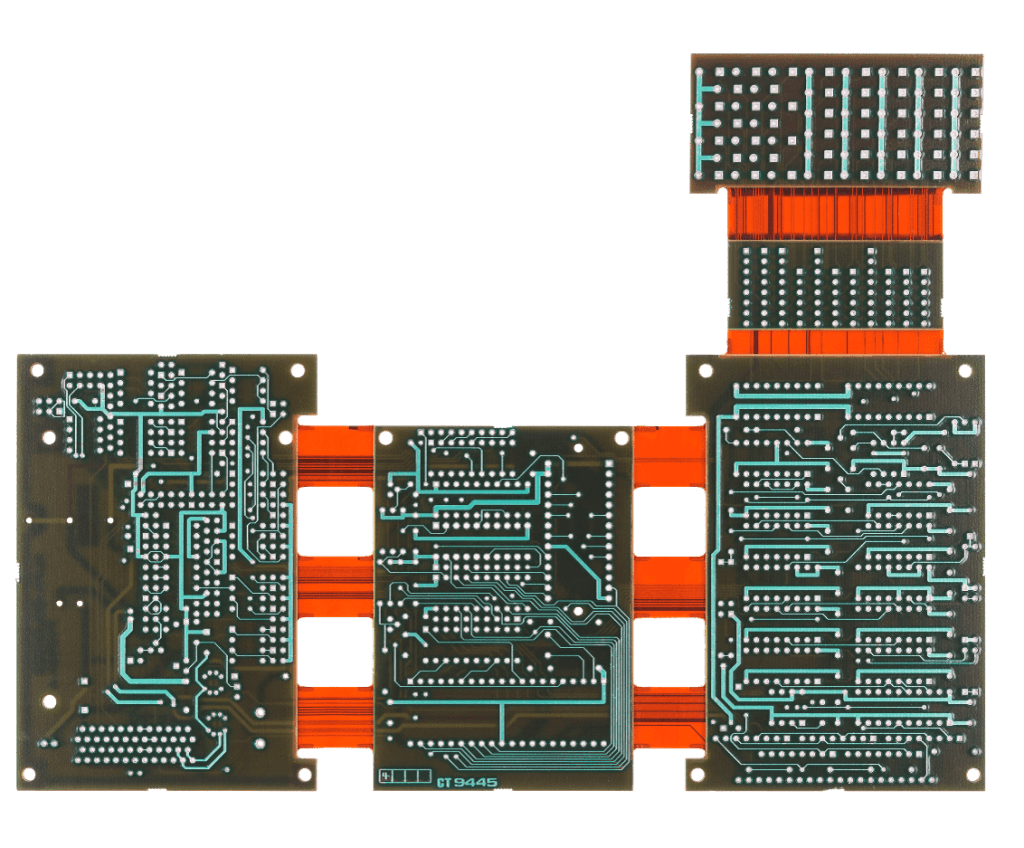

Há diferentes métodos para tornar uma PCB flexível, existindo 3 tipos diferentes de PCB flexível: Semi-Flexível, Flexível e Rígida-Flexível. Dependerá do design e da utilização do produto final. Todos estes produtos são feitos para serem dobrados.

A principal caraterística das PCB flexíveis é a sua capacidade de serem integradas em dispositivos com geometrias complexas, espaços apertados ou onde a tensão mecânica ou o movimento são uma preocupação. São normalmente utilizadas em indústrias como a eletrónica de consumo, dispositivos médicos, aeroespacial, automóvel, etc. As vantagens das tecnologias flexíveis não estão apenas relacionadas com considerações de design, mas também com a fiabilidade. Uma PCB Flexível atua como um fio entre duas PCB, sem necessidade de componentes externos, conectores e processos de soldadura. Isto torna-a mais fiável. Mesmo que o custo do material e do processo seja superior ao de duas PCB rígidas, os custos de fabrico, o peso e a dimensão do produto final tornam esta tecnologia rentável.

é a solução mais barata, a PCB é feita com material rígido do tipo FR4 com algumas partes da área com espessura mais fina, perto de 0,2 mm, que pode ser dobrada moderadamente por uma dobra suave e apenas 1 vez ao montar a PCB no seu dispositivo final para trabalhar. Apenas estão disponíveis 1 e 2 camadas para a área da dobra.

pode ser utilizada para aplicações de dobra estática ou dinâmica, é normalmente a solução mais fina se for necessário miniaturizar a PCB. Como opção, é possível adicionar alguns reforços na área dedicada para obter peças mais fortes capazes de soldar componentes. É possível obter mais de 2 camadas na zona de dobragem. Apenas estão disponíveis 1 e 2 camadas para a área da dobra.

trata-se de uma mistura de PCB rígida convencional com flexível adicionada capaz de efetuar ligações entre outras PCB rígidas. A parte flex pode ter 1 ou várias camadas, como a PCB flex descrita acima. Assim, pode ser utilizada para aplicações de dobra estática ou dinâmica. Apesar de ser a solução mais cara, as suas vantagens são a redução do peso, a oferta da melhor ligação fiável sem conectores e a resistência a ambientes adversos como a vibração ou a aceleração.

Quais são as principais vantagens das PCB Flex?

Redução do Peso:

O seu perfil leve e fino reduz significativamente o peso total dos dispositivos eletrónicos, o que é especialmente vantajoso em aplicações sensíveis ao peso.

Durabilidade:

As PCB flexíveis são concebidas para resistir à dobragem, à flexão e à tensão mecânica sem danos, garantindo uma vida útil mais longa do produto.

Liberdade Reforçada do Design:

A flexibilidade destas PCB permite designs 3D complexos, otimizando a colocação de componentes e o desempenho geral do sistema.

Integração Facilitada:

As PCB flexíveis são versáteis e podem ser facilmente integradas em vários dispositivos, nomeadamente para obter soluções que poupam espaço.

Fiabilidade:

Com menos juntas de solda e interligações, oferecem maior fiabilidade e reduzem os custos de manutenção ou substituição ao longo do tempo.

Eficiência em termos de Custos:

Nalguns casos, a utilização de PCB flexíveis pode resultar em poupanças de dinheiro devido à simplificação dos processos de produção e à redução dos custos dos materiais.

Saiba mais sobre as capacidades das nossas PCB Flexíveis:

Compreender os diferentes tipos de PCB flexíveis permite aos designers e engenheiros selecionar a opção mais adequada para a sua aplicação específica, equilibrando a flexibilidade, a durabilidade e outros fatores essenciais para satisfazer as necessidades exclusivas do seu projeto.

Em resumo, as tecnologias de PCB flexíveis oferecem uma série de vantagens, incluindo eficiência em termos de espaço, redução do peso, durabilidade, melhor desempenho, facilidade de integração, maior fiabilidade e potenciais poupanças de dinheiro. Estes benefícios tornaram as PCB flexíveis um componente crucial em várias indústrias, impulsionando a inovação no design eletrónico e permitindo o desenvolvimento de produtos que anteriormente eram difíceis de criar com PCB rígidas tradicionais.

Como construir PCB?

Descubra todo o processo de fabrico numa fantástica série de vídeos produzida pelo ICAPE Group que o levará por todas as etapas, desde a escolha da matéria-prima, conceção e engenharia, perfuração, decapagem, máscara de solda, testes elétricos, controlos de qualidade… Está preparado? Carregue aqui: