PRODUÇÃO DE PCB

Guia abrangente

As Placas de Circuitos Impressos (PCB) são os heróis desconhecidos do panorama tecnológico moderno, servindo de espinha dorsal de quase todos os dispositivos eletrónicos. O fabrico de PCB é um processo complexo e crítico que envolve várias etapas e camadas intrincadas. Neste artigo, vamos explorar os desafios associados ao fabrico de PCB, ao mesmo tempo que abordamos questões importantes como «O que significa PCB?» e «Como são feitas as PCB?» Iremos também aprofundar os custos, os principais intervenientes na indústria e as etapas e camadas essenciais do fabrico de PCB.

O que é PCB?

O que significa PCB?

Uma Placa de Circuito Impresso (PCB) é um componente fundamental nos dispositivos eletrónicos, fornecendo uma plataforma para ligar vários componentes eletrónicos. As PCB são essenciais para estabelecer ligações elétricas e apoio mecânico nos dispositivos eletrónicos.

Como funcionam as PCB?

Para compreender como as PCB funcionam, pense nelas como o sistema nervoso central de um dispositivo eletrónico. As trilhas de cobre funcionam como vias condutoras que transportam sinais elétricos de um componente para outro. Os componentes eletrónicos, como microchips, resistências e condensadores, são soldados na PCB, permitindo a sua interligação.

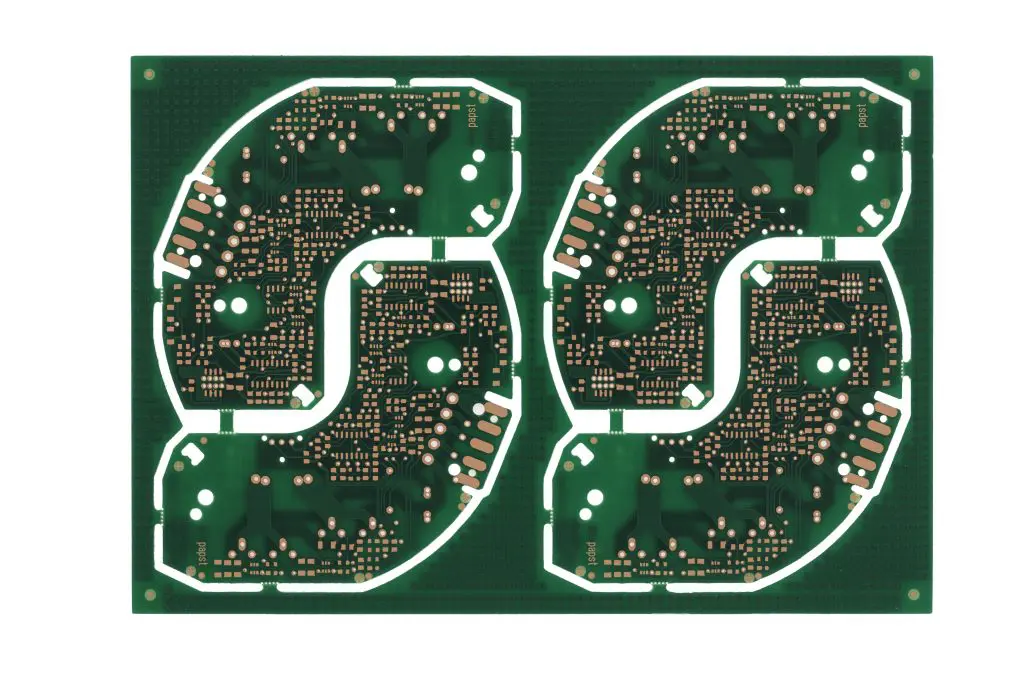

Como são feitos as placas de circuito?

Esta abordagem organizada à ligação de componentes garante que os sinais percorrem o caminho pretendido, evitando interferências e ruído elétrico. Em suma, as PCB permitem que os dispositivos funcionem como previsto.

Processo de Fabrico de PCB

Descubra o processo, desde o conceito inicial até ao produto final. Vamos mergulhar no mundo das placas de circuito impresso e explorar as etapas fascinantes que dão vida aos seus dispositivos eletrónicos!

Etapas no Fabrico de PCB

O processo de fabrico de PCB envolve várias etapas cruciais:

Fase do Design

- Design Esquemático: Os engenheiros criam um diagrama esquemático do circuito.

- Configuração da PCB: O esquema é transformado numa configuração física.

Impressão do Circuito na Placa

- Transferência de Imagem: A configuração da PCB é transferida para a placa.

- Decapagem: O excesso de cobre é removido, deixando as trilhas do circuito.

Adição de Camadas

- PCB multicamadas: Várias camadas são laminadas em conjunto.

- Perfuração: São criados orifícios para os cabos e vias dos componentes.

Revestimento e Deposição de Cobre

- Galvanoplastia: É depositada uma camada de cobre na superfície da PCB.

- Estanhagem: É aplicada uma camada protetora de estanho sobre o cobre.

Colocação do Componente

- Tecnologia de Montagem em Superfície (SMT): Os componentes são colocados na placa usando máquinas.

- Tecnologia Através de Orifícios (THT): Os componentes com fios são inseridos nos orifícios.

Soldadura

- Soldadura: Os componentes são fixados à placa com solda.

- Soldadura por Refluxo: Os componentes são soldados utilizando um forno de refluxo.

Testes e Controlo de Qualidade

- Testes Elétricos: A conectividade e a funcionalidade das PCB são verificadas.

- Inspeção: As verificações visuais e automáticas garantem a qualidade.

Montagem Final

- São adicionados componentes adicionais, como conectores e proteções.

- Uma testagem abrangente garante que o dispositivo funciona como previsto.

Despesas de Produção de PCB

Quanto custa o Processo de Produção de PCB?

O custo do fabrico de PCB depende de vários fatores:

Complexidade do Design

Circuitos mais complexos podem exigir etapas e camadas de fabrico adicionais, aumentando os custos.

Escolhas do Material

A seleção dos materiais, como FR-4 ou laminados de alta frequência, afetam os custos.

Quantidade

As encomendas a granel reduzem frequentemente o custo por PCB devido a economias de escala.

Tempo de Resposta

Uma produção mais rápida pode ter um custo mais elevado.

Como é que uma PCB é fabricada passo a passo?

O ICAPE Group produziu uma série de vídeos para explicar cada etapa do processo de fabrico.

Como são feitas as PCB?

Seleção do Material

As PCB são normalmente fabricadas a partir de materiais como o FR-4, laminado epóxi de fibra de vidro, revestido com uma folha de cobre. A escolha do material depende da aplicação pretendida e das características elétricas da PCB.

Design e Configuração

Os engenheiros criam a configuração da PCB utilizando software especializado e exportam ficheiros Gerber e de perfuração para o fabricante. Um ficheiro Gerber é um formato de ficheiro padrão utilizado na indústria de fabrico de placas de circuito impresso (PCB). O seu nome deriva da Gerber Scientific Instrument Company, que desenvolveu originalmente o formato. Estes ficheiros são utilizados para comunicar as especificações de design às instalações de fabrico de PCB, permitindo-lhes produzir as placas de circuito físico com precisão.

Os ficheiros Gerber são, essencialmente, um conjunto de imagens vetoriais 2D que descrevem as diferentes camadas do design da PCB. Cada camada, como a camada de cobre superior, a camada de cobre inferior, a máscara de solda e a serigrafia, é representada como um ficheiro Gerber separado. Estes ficheiros contêm coordenadas, formas e atributos que definem a configuração e as características da PCB.

Normalmente, o software de design de PCB gera ficheiros Gerber como parte do processo de exportação do design. Estes ficheiros podem ser enviados a um fabricante de PCB para fabrico. O fabricante utiliza os ficheiros Gerber para criar as fotomáscaras e outras ferramentas necessárias para produzir a PCB de acordo com as especificações do designer.

A configuração inclui a disposição dos componentes, trilhas e quaisquer camadas internas necessárias. As regras de conceção devem ser respeitadas para evitar quaisquer problemas durante o processo de fabrico ou quaisquer problemas de fiabilidade no produto final.

Impressão do Circuito

Os ficheiros Gerber são utilizados para criar fotomáscaras, que são essencialmente modelos utilizados na fase de exposição. Cada fotomáscara corresponde a uma camada específica do design da PCB, como as trilhas de cobre, a máscara de solda e a serigrafia.

A configuração da PCB é impressa numa placa revestida a cobre, formando o padrão do circuito. É aplicada uma camada de material fotossensível, denominada fotorresiste, à placa revestida a cobre simples. A placa é então pré-cozida para garantir que o fotorresiste adere corretamente.

Em seguida, a placa é mergulhada numa solução química de revelação que lava o fotorresiste não exposto (não endurecido), deixando para trás os padrões desejados do fotorresiste endurecido.

Decapagem

Os processos químicos removem o excesso de cobre, deixando para trás as trilhas do circuito. A placa é colocada numa solução de decapagem que remove o cobre exposto (não protegido). O fotorresiste endurecido atua como uma máscara, protegendo as trilhas de cobre e as características que foram definidas durante a exposição. Este processo deixa apenas as trilhas de cobre e os blocos de componentes pretendidos na placa. O fotorresiste restante é removido, deixando expostas as trilhas de cobre limpas.

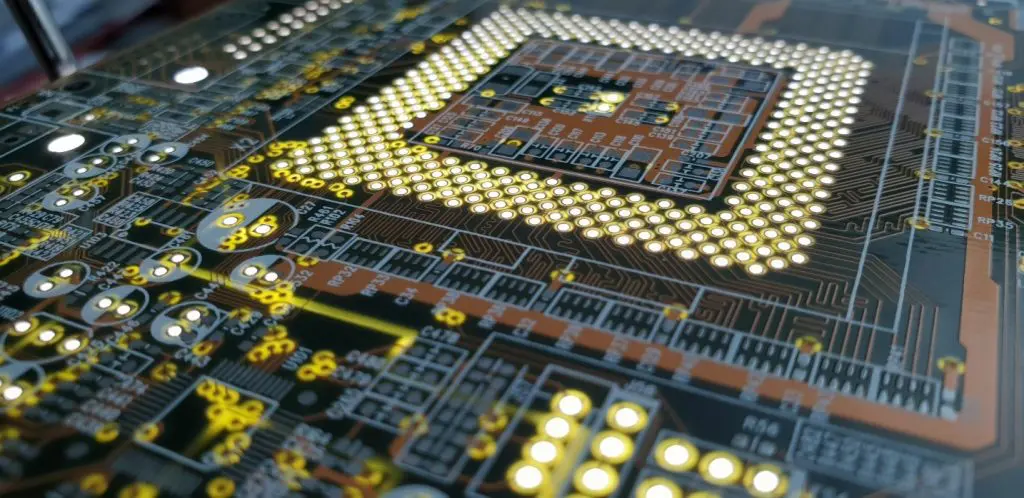

Adição de Camadas

O processo de adição de camadas envolve a laminação de várias folhas finas de cobre e substrato isolante em conjunto, criando uma estrutura composta. Isto permite aos designers obter uma maior densidade de encaminhamento e acomodar um maior número de componentes, o que o torna um passo essencial na evolução das PCB modernas.

Desafios de Registo: No entanto, com as vantagens das camadas adicionais vêm desafios de registo. Conseguir um registo preciso, ou alinhamento, de cada camada durante o processo de fabrico é fundamental para garantir que as vias condutoras e os componentes se alinham com precisão entre camadas. O desalinhamento pode originar curtos-circuitos, variações de impedância e comprometimento da integridade do sinal.

Redução dos Desafios de Registo: As tecnologias de fabrico avançadas, como os sistemas de alinhamento ótico automatizado, desempenham um papel crucial na redução dos desafios de registo. Estes sistemas utilizam câmaras de alta resolução para alinhar e registar com precisão cada camada, minimizando o risco de desalinhamento. Além disso, os fabricantes utilizam medidas rigorosas de controlo de qualidade, incluindo processos de inspeção automatizados, para detetar e retificar problemas de registo antes de o produto final ser montado.

Avanços Tecnológicos: A inovações no fabrico de equipamento e nas técnicas continuam a abordar desafios de registo. As tecnologias de perfuração e imagens a laser, por exemplo, contribuem para a obtenção de características mais finas e para uma melhor precisão de registo camada a camada, permitindo a produção de PCB fiáveis e de alta densidade.

Inspeções finais

Os testes e o controlo de qualidade desempenham um papel fundamental no processo de fabrico de placas de circuito impresso (PCB), garantindo a conetividade elétrica e a fiabilidade e funcionalidade da PCB. Segue-se uma descrição dos principais aspetos dos testes e do controlo de qualidade no fabrico de PCB:

Inspeção Visual: A inspeção visual é a etapa inicial, em que profissionais formados examinam a PCB para detetar quaisquer defeitos visíveis. Os sistemas de inspeção ótica automatizada (AOI) são utilizados com frequência para avaliações visuais precisas e eficazes.

Testes Elétricos: Os testes elétricos verificam a funcionalidade da PCB, verificando a continuidade e as ligações elétricas corretas. Dois métodos comuns são os testes em circuito (ICT), que avaliam componentes e ligações individuais, e os testes funcionais, que avaliam a funcionalidade global da PCB montada.

Teste de Sonda Voadora: O teste de sonda voadora envolve a utilização de equipamento automatizado com sondas móveis para testar PCB sem a necessidade de dispositivos de teste dedicados. Este método é especialmente útil para protótipos e produção de baixo volume, permitindo testes rápidos e flexíveis.

Inspeção por raios X: A inspeção por raios X é utilizada para examinar a estrutura interna de uma PCB, identificando potenciais defeitos, como problemas ocultos no circuito, espaços vazios ou desalinhamentos. Este método de teste não destrutivo é especialmente valioso para a inspeção de PCB complexas e densamente povoadas.

Teste de Resistência Térmica: O teste de resistência térmica avalia o desempenho da PCB em condições de temperatura variáveis. Isto garante que a PCB consegue suportar flutuações de temperatura sem comprometer a sua integridade estrutural ou funcionalidade elétrica.

Documentação de Controlo de Qualidade: A documentação robusta do controlo de qualidade é essencial para a rastreabilidade e a responsabilidade. Isto inclui a manutenção de registos dos resultados das inspeções, dos resultados dos testes e de quaisquer ações corretivas realizadas durante o processo de fabrico.

Ao implementar testes rigorosos e medidas de controlo de qualidade, os fabricantes de PCB conseguem identificar e retificar problemas numa fase inicial do processo de produção, garantindo que os produtos finais cumprem as normas da indústria e as expetativas dos clientes em termos de fiabilidade e desempenho.

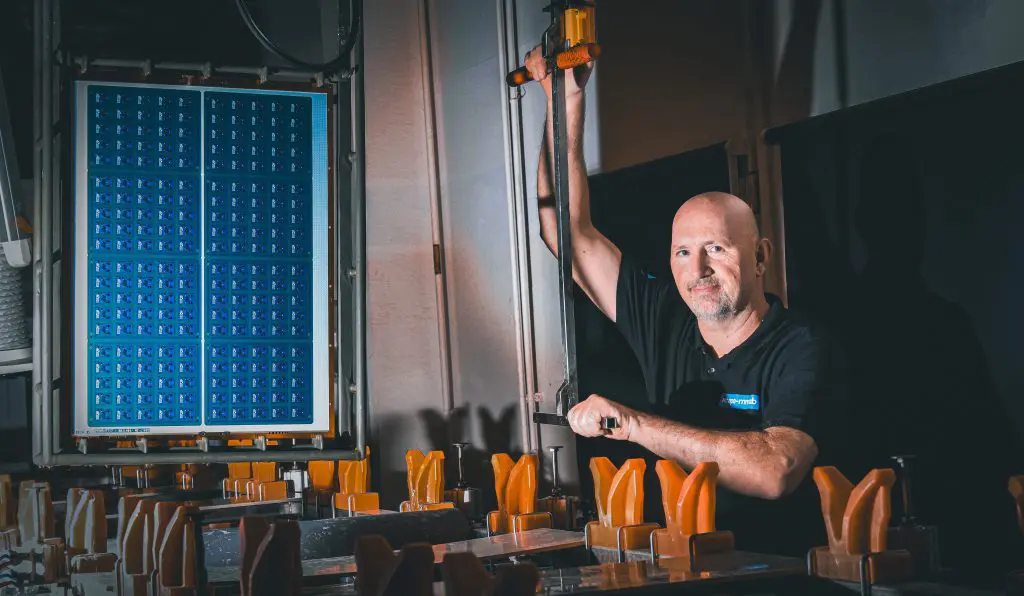

Que máquinas são usadas para fabricar Placas de Circuito Impresso?

O fabrico de placas de circuito impresso (PCB) envolve uma variedade de máquinas e equipamentos concebidos para realizar diferentes fases do processo de produção de PCB. Estas são algumas das principais máquinas e equipamentos habitualmente utilizados no fabrico de PCB:

Impressoras e Traçadores: Estas máquinas são utilizadas para transferir uma imagem, através de um fotolito ou de imagem direta, para o material do fotorresiste que foi aplicado no painel de produção de PCB. Imprimem ou desenham o padrão do circuito, incluindo as posições dos componentes e o encaminhamento das trilhas de cobre.

Equipamento de Decapagem: As máquinas de decapagem removem o excesso de cobre do substrato, deixando para trás as trilhas de circuito pretendidas. Este processo é normalmente efetuado com decapantes químicos, sendo o equipamento de decapagem que controla o processo.

Máquinas de Laminação: Para PCB multicamadas, as máquinas de laminação são utilizadas para alinhar e unir várias camadas de substratos revestidos de cobre. Garantem uma ligação segura e estável entre as camadas.

Máquinas de perfuração: As máquinas de perfuração são utilizadas para criar orifícios na PCB. Estes orifícios são essenciais para a ligação de diferentes camadas da placa ou para a montagem de componentes através de orifícios.

Equipamento de Revestimento: O equipamento de revestimento adiciona uma camada de cobre às paredes dos orifícios e ao padrão do circuito. Isto é conhecido como processo de galvanoplastia e é crucial para criar ligações elétricas fiáveis.

Máquinas de Soldar: Os componentes da tecnologia de montagem em superfície (SMT) e da tecnologia através de orifícios (THT) são soldados na PCB utilizando máquinas de soldar. Exemplos de máquinas são fornos de refluxo para SMT e máquinas de soldadura por onda para THT.

Equipamento de Teste e Inspeção: São utilizadas várias máquinas de teste e inspeção, incluindo máquinas de inspeção ótica automatizada (AOI) e de testes no circuito (ICT), para garantir a qualidade e a funcionalidade das PCB. Ajudam a identificar defeitos e a verificar as ligações elétricas.

Máquinas Pick-and-Place: As máquinas Pick-and-place são utilizadas para posicionar com precisão os componentes montados em superfície na PCB. Desempenham um papel crucial nos processos de montagem de alta velocidade e alta precisão.

Impressoras 3D: Alguns fabricantes usam impressoras 3D para criar proteções e caixas de PCB personalizadas. Estes componentes impressos em 3D são frequentemente utilizados na montagem final de dispositivos eletrónicos.

Máquinas de Encaminhamento e de Ranhuras em V: Estas máquinas são utilizadas para separar PCB individuais de painéis maiores, preparando-as para a montagem final.

Equipamento de Controlo Ambiental: As instalações de fabrico de PCB utilizam frequentemente sistemas de controlo ambiental para manter níveis específicos de temperatura e humidade, que são essenciais para uma qualidade de produção consistente.

A seleção de máquinas e equipamentos pode variar em função da complexidade do design da PCB e da escala de produção. As instalações de fabrico de PCB modernas são frequentemente bastante automatizadas para obter precisão, consistência e eficiência em todo o processo de produção

Quais são os desafios no fabrico de PCB?

A indústria de fabrico de PCB enfrenta vários desafios significativos, incluindo:

Miniaturização

À medida que os dispositivos se tornam mais pequenos e compactos, as PCB têm de diminuir de tamanho, o que apresenta desafios em termos de colocação de componentes, gestão do calor e tolerâncias de fabrico.

Preocupações Ambientais

Os processos de fabrico de PCB podem envolver químicos perigosos e a eliminação de resíduos, suscitando preocupações ambientais e de sustentabilidade.

Avanços Tecnológicos Rápidos

Manter-se a par das mais recentes tecnologias e materiais é um desafio constante para os fabricantes de PCB.

Pressões do Custo

A procura por PCB rentáveis, mantendo uma qualidade elevada, pressiona os fabricantes para otimizarem os seus processos.

Perturbações na Cadeia de Abastecimento

As perturbações na cadeia de abastecimento global e a escassez de componentes críticos podem afetar o fabrico de PCB.

Onde são fabricados as PCB?

As PCB (Placas de Circuito Impresso) são fabricadas em vários locais de todo o mundo. A localização das instalações de fabrico de PCB pode variar em função de vários fatores, incluindo o custo, a experiência e os requisitos específicos dos produtos eletrónicos que estão a ser produzidos. Seguem-se algumas regiões e países onde as PCB costumam ser fabricadas:

China: A China é um dos maiores centros de fabrico de PCB do mundo. Oferece uma combinação de rentabilidade, uma cadeia de abastecimento bem estabelecida e uma mão de obra qualificada. Muitos fabricantes de dispositivos eletrónicos compram as suas PCB à China.

Taiwan: Taiwan é conhecida pela sua experiência no fabrico de eletrónica de alta tecnologia, incluindo a produção de PCB. Os fabricantes de Taiwan são conhecidos por produzirem PCB de alta qualidade e soluções tecnológicas avançadas.

Coreia do Sul: A Coreia do Sul é outro interveniente importante na indústria mundial de fabrico de PCB. As empresas da Coreia do Sul concentram-se frequentemente na produção de PCB topo de gama para aplicações tecnológicas inovadoras.

Estados Unidos: Os Estados Unidos têm uma indústria significativa de fabrico de PCB, particularmente para aplicações avançadas e especializadas. As instalações de fabrico de PCB nos EUA destinam-se frequentemente a setores como o aeroespacial, a defesa e a tecnologia médica.

Europa: Vários países europeus, incluindo a Alemanha, a França, a Suécia e o Reino Unido, possuem instalações de fabrico de PCB. Os fabricantes europeus são conhecidos pelas suas PCB de alta qualidade e fiáveis, que servem os mercados locais e internacionais.

Japão: O Japão é a sede de várias empresas de tecnologia avançada que produzem PCB para várias aplicações. As PCB japonesas são valorizadas pela sua precisão e qualidade.

Sudeste Asiático: Países como a Tailândia, a Malásia e o Vietname tornaram-se intervenientes emergentes na indústria de fabrico de PCB. Estes países oferecem custos de mão de obra competitivos e têm atraído investimento estrangeiro no setor da eletrónica.

Índia: A Índia também está a aumentar gradualmente as suas capacidades de fabrico de PCB, com o objetivo de servir tanto o mercado nacional como o de exportação.

A escolha do local de fabrico das PCB depende de fatores como o custo, a qualidade, os prazos de entrega e os requisitos específicos do projeto. Os fabricantes podem selecionar um local que se alinhe com as suas necessidades e objetivos de produção, com muitas empresas globais a adquirirem PCB em vários locais para diversificarem as suas cadeias de abastecimento e mitigarem os riscos.

Com uma rede de 25 fábricas parceiras em toda a Ásia e fábricas próprias na África do Sul, França e Suécia, o ICAPE Group oferece múltiplas escolhas no que diz respeito ao aprovisionamento, assegurando ao mesmo tempo que não há perturbações na cadeia de abastecimento dos nossos clientes. Todas as tecnologias de PCB estão disponíveis, desde a criação de protótipos até à produção de pequenas séries e em massa.

Inovações Futuras no Fabrico de PCB

Para responder a estes desafios, a indústria de fabrico de PCB está a assistir a várias inovações, incluindo:

No panorama em constante evolução do fabrico de PCB, a inovação e a adaptação contínuas são fundamentais. Várias tendências importantes estão a moldar o futuro da produção de PCB, oferecendo não só capacidades melhoradas, mas também abordando considerações ambientais e de custos cruciais. Vamos explorar estas tendências detalhadamente com grande foco no SEO:

Materiais Avançados: Melhoria da Flexibilidade e da Resistência ao Calor

Uma das tendências mais proeminentes no fabrico de PCB é o desenvolvimento de materiais avançados com propriedades melhoradas. Estes materiais são concebidos para proporcionar maior flexibilidade e resistência ao calor, garantindo a longevidade e a fiabilidade dos dispositivos eletrónicos. Os compósitos e laminados de última geração são cada vez mais utilizados para suportar temperaturas e condições ambientais extremas, tornando-os ideais para aplicações nos setores aeroespacial, automóvel e industrial. Os materiais avançados não só aumentam a durabilidade das PCB, como também abrem novas possibilidades em termos de design e funcionalidade.

Automatização: Eficiência e Redução de Custos

A automatização está a revolucionar o fabrico de PCB. As máquinas e a robótica cada vez mais sofisticadas estão a racionalizar os processos de montagem e de testes, o que resulta numa maior eficiência e em reduções de custos. A automatização não só acelera a produção como também minimiza a margem de erro, originando PCB de maior qualidade. Além disso, a automatização apoia a consistência na produção em massa, tornando-a uma opção atrativa tanto para a produção em pequena como em grande escala. À medida que a tecnologia de automatização avança, continuará a desempenhar um papel fundamental na melhoria do processo de fabrico de PCB.

Práticas Sustentáveis: Iniciativas Amigas do Ambiente

Com a crescente consciencialização das preocupações ambientais, os fabricantes de PCB estão a adotar práticas sustentáveis. Isto inclui a redução da produção de resíduos, a otimização do consumo de energia e a incorporação de materiais amigos do ambiente. O fabrico sustentável de PCB não só reduz a pegada ecológica, como também atrai os consumidores preocupados com o ambiente. Trata-se de um passo no sentido de alinhar a indústria eletrónica com os objetivos e regulamentos globais em matéria de sustentabilidade.

Impressão 3D: Prototipagem Rápida e PCB Complexos

A adoção da tecnologia de impressão 3D está a revolucionar o processo de produção de PCB. Oferece vantagens significativas na prototipagem rápida e na produção de designs de PCB intrincados e complexos. A impressão 3D permite a criação de formas e estruturas de PCB personalizadas, satisfazendo requisitos específicos. Esta inovação acelera os ciclos de desenvolvimento de produtos e reduz o tempo de comercialização, um fator crítico em indústrias competitivas

Concluindo, o fabrico de PCB é um processo crítico e complexo que constitui a base da eletrónica moderna. Compreender as etapas, as camadas, os custos e os desafios associados ao fabrico de PCB é essencial tanto para os profissionais da indústria como para os consumidores.