TILLVERKNING AV MÖNSTERKORT

Den heltäckande guiden

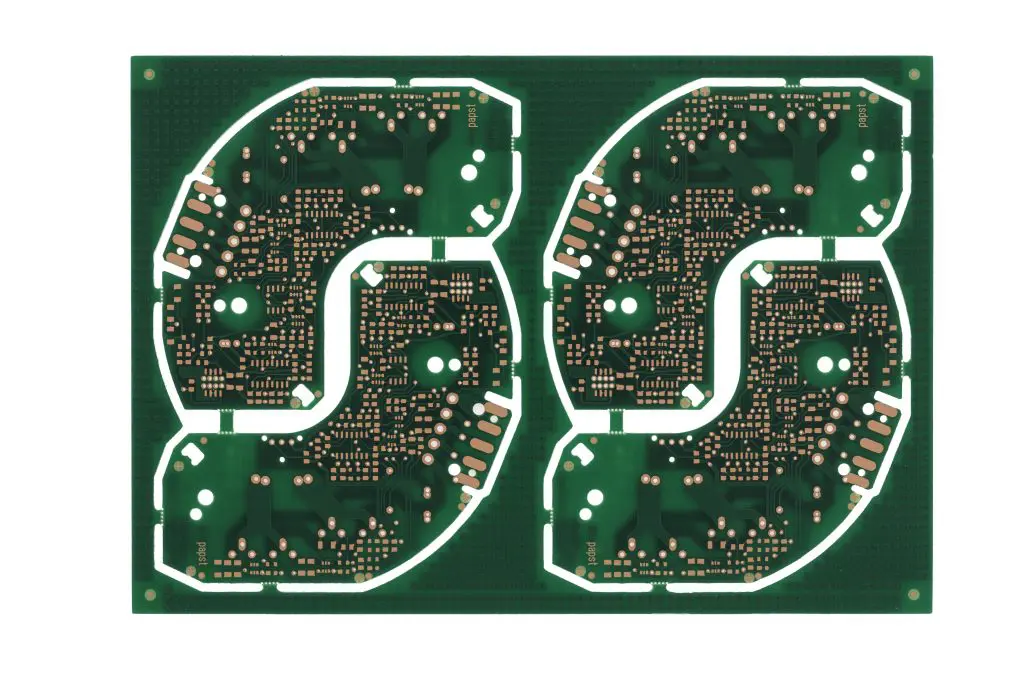

Mönsterkort (PCB) är den moderna teknikens okända hjältar och utgör ryggraden i nästan alla elektroniska apparater. Tillverkning av mönsterkort är en komplex och kritisk process som omfattar flera steg och invecklade lager. I den här artikeln utforskar vi de utmaningar som är förknippade med mönsterkortstillverkning, samtidigt som vi tar upp viktiga frågor som ”Vad betyder mönsterkort?” och ”Hur tillverkas mönsterkort?” Vi går även igenom kostnader, viktiga aktörer i branschen och de viktigaste stegen och lagren i mönsterkortstillverkningen.

Vad är PCB?

Vad står PCB för?

Ett mönsterkort (Printed Circuit Board eller PCB) är en grundläggande komponent i elektroniska apparater och utgör en plattform för anslutning av olika elektroniska komponenter. Mönsterkort är avgörande för att upprätta elektriska anslutningar och mekaniskt stöd i elektroniska enheter.

Hur fungerar mönsterkort?

För att förstå hur mönsterkort fungerar kan man tänka sig dem som det centrala nervsystemet i en elektronisk enhet. Kopparledningarna fungerar som ledande banor som överför elektriska signaler från en komponent till en annan. De elektroniska komponenterna, som mikrochip, resistorer och kondensatorer, löds fast på kretskortet så att de kan kopplas samman.

Hur tillverkas kretskort?

Denna organiserade metod för att ansluta komponenter säkerställer att signalerna går den avsedda vägen och undviker störningar och elektriskt brus. Kretskorten gör det möjligt för enheterna att fungera som det är tänkt.

Processen för tillverkning av mönsterkort

Följ med i processen, från ursprungligt koncept till slutlig produkt. Låt oss fördjupa oss i kretskortens värld och utforska de fascinerande stegen som ger liv åt dina elektroniska apparater!

Steg i tillverkningen av mönsterkort

Tillverkningsprocessen för mönsterkort omfattar flera kritiska steg:

Designfas

- Schematisk design: Ingenjörer skapar ett schematiskt diagram över kretsen.

- Mönsterkortslayout: Ritningen omvandlas till en fysisk layout.

Skriva på mönsterkortet

- Bildöverföring: Layouten för mönsterkortet överförs till kortet.

- Etsning: Överflödig koppar tas bort och kvar blir ledningsbanorna.

Lägga till lager

- Mönsterkort med flera lager: Flera lager lamineras ihop.

- Borrning: Hål skapas för komponentledningar och vior.

Plätering och kopparbeläggning

- Elektroplätering: Ett lager av koppar deponeras på mönsterkortets yta.

- Tennplätering: Ett skyddande tennskikt appliceras på kopparen.

Placering av komponenter

- Ytmonteringsteknik (SMT): Komponenterna placeras på kortet med hjälp av maskiner.

- Teknik för genomgående hål (THT): Komponenter med trådledare sätts in i hålen.

Lödning

- Lödning: Komponenterna fästs på kortet med hjälp av lödning.

- Omsmältningslödning: Komponenterna löds med hjälp av en omsmältningsugn.

Testning och kvalitetskontroll

- Elektrisk testning: Mönsterkorten kontrolleras med avseende på anslutning och funktionalitet.

- Inspektion: Visuella och automatiska kontroller säkerställer kvaliteten.

Slutlig montering

- Ytterligare komponenter som kontakter och kapslingar läggs till.

- Omfattande tester garanterar att enheten fungerar som den ska.

Kostnader för tillverkning av mönsterkort

Hur mycket kostar tillverkningsprocessen för mönsterkort?

Kostnaden för tillverkning av mönsterkort beror på en rad olika faktorer:

Designens komplexitet

Mer komplexa kretsar kan kräva ytterligare tillverkningssteg och lager, vilket ökar kostnaderna.

Val av material

Valet av material, t.ex. FR-4 eller högfrekvenslaminat, påverkar kostnaderna.

Kvantitet

Beställning i större partier minskar ofta kostnaden per mönsterkort tack vare stordriftsfördelar.

Produktionstid

Snabbare produktion kan innebära en högre kostnad.

Hur tillverkas ett mönsterkort steg för steg?

ICAPE Group har tagit fram en videoserie som förklarar varje steg i tillverkningsprocessen.

Hur tillverkas mönsterkort?

Val av material

Mönsterkort är vanligtvis tillverkade av material som FR-4, glasfiber-epoxilaminat, som är belagda med kopparfolie. Valet av material beror på mönsterkortets avsedda användning och elektriska egenskaper.

Design och layout

Ingenjörerna skapar mönsterkortslayouten med hjälp av specialiserad programvara och exporterar Gerber- och borrfiler till tillverkaren. En Gerber-fil är ett standardfilformat som används inom tillverkningsindustrin för mönsterkort (PCB). Det har fått sitt namn efter Gerber Scientific Instrument Company, som ursprungligen utvecklade formatet. Dessa filer används för att kommunicera designspecifikationerna till tillverkningsanläggningar för mönsterkort, så att de kan producera de fysiska kretskorten på ett korrekt sätt.

Gerber-filer är i grunden en uppsättning 2D-vektorbilder som beskriver de olika lagren i mönsterkortsdesignen. Varje lager, t.ex. det översta kopparlagret, det undre kopparlagret, lödmasken och silkscreen, representeras som en separat Gerber-fil. Dessa filer innehåller koordinater, former och attribut som definierar kretskortets layout och egenskaper.

Programvara för mönsterkortsdesign genererar vanligtvis Gerber-filer som en del av designens exportprocess. Dessa filer kan skickas till en mönsterkortstillverkare för tillverkning. Tillverkaren använder Gerber-filerna för att skapa de fotomasker och andra verktyg som behövs för att tillverka mönsterkortet enligt konstruktörens specifikationer.

Layouten innefattar placering av komponenter, ledningsbanor och eventuella inre lager som krävs. Konstruktionsreglerna måste följas för att undvika problem under tillverkningsprocessen eller tillförlitlighetsproblem i den slutliga produkten.

Trycka kretsen

Gerber-filerna används för att skapa fotomasker, som i praktiken är mallar som används i exponeringssteget. Varje fotomask motsvarar ett specifikt lager i mönsterkortets konstruktion, t.ex. kopparledningar, lödmask och silkscreen.

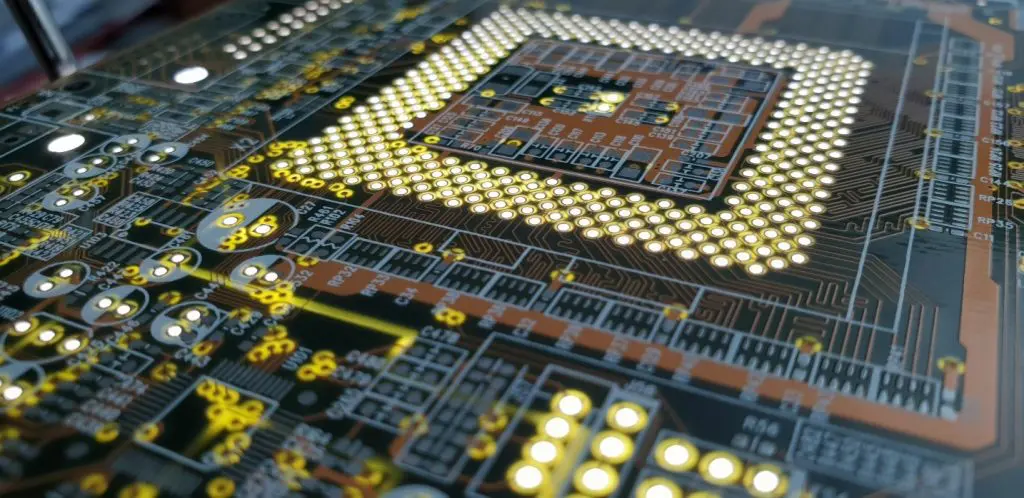

PCB-layouten trycks på ett kopparpläterat kort och bildar kretsens mönster. Ett lager av ljuskänsligt material, så kallat fotoresist, appliceras på det kopparpläterade kortet. Kortet förvärms sedan för att säkerställa att fotoresisten fäster ordentligt.

Därefter sänks kortet ned i en kemisk framkallningslösning som tvättar bort den oexponerade (ohärdade) fotoresisten och lämnar kvar de önskade mönstren av härdad fotoresist.

Etsning

Kemiska processer avlägsnar överflödig koppar och lämnar kvar ledningsbanorna. Kortet placeras i en etslösning som avlägsnar den exponerade (oskyddade) kopparn. Den härdade fotoresisten fungerar som en mask som skyddar kopparledningarna och de funktioner som definierades under exponeringen. Denna process lämnar endast de önskade kopparledningarna och komponentpads på kortet. Den återstående fotoresisten avlägsnas och lämnar de rena kopparledningarna exponerade.

Lägga till lager

Processen med att lägga till lager innebär att flera tunna skikt av koppar och isolerande substrat lamineras ihop och skapar en kompositstruktur. Detta gör det möjligt för konstruktörer att uppnå ökad ledningstäthet och rymma ett större antal komponenter, vilket gör det till ett viktigt steg i utvecklingen av moderna mönsterkort.

Inpassningsutmaningar: Men med fördelarna med ytterligare lager kommer också utmaningar med inpassning. Att uppnå exakt inpassning, eller justering, av varje lager under tillverkningsprocessen är avgörande för att säkerställa att ledande banor och komponenter är korrekt inriktade över lagren. Felaktig inpassning kan leda till kortslutning, impedansvariationer och försämrad signalintegritet.

Minska inpassningsutmaningarna: Avancerad tillverkningsteknik, såsom automatiserade optiska inriktningssystem, spelar en avgörande roll när det gäller att minska inpassningsutmaningarna. Dessa system använder högupplösta kameror för att exakt rikta in och registrera varje lager, vilket minimerar risken för felriktning. Dessutom använder tillverkarna stränga kvalitetskontroller, inklusive automatiserade inspektionsprocesser, för att upptäcka och åtgärda problem med inpassning innan den slutliga produkten monteras.

Teknologiska framsteg: Innovationer inom utrustning och teknik för tillverkning fortsätter att lösa utmaningarna med inpassning. Laserborrning och bildteknik bidrar till exempel till finare funktionsstorlekar och förbättrad noggrannhet vid inpassning av lager till lager, vilket möjliggör produktion av tillförlitliga mönsterkort med hög densitet.

Slutlig inspektion

Testning och kvalitetskontroll spelar en central roll i tillverkningsprocessen av mönsterkort (PCB) och säkerställer den elektriska anslutningen samt mönsterkortets tillförlitlighet och funktionalitet. Här följer en översikt över de viktigaste aspekterna av testning och kvalitetskontroll vid tillverkning av mönsterkort:

Visuell inspektion: Visuell inspektion är det första steget, där utbildad personal undersöker mönsterkortet för att upptäcka eventuella synliga defekter. Automatiserade optiska inspektionssystem (AOI) används ofta för exakta och effektiva visuella utvärderingar.

Elektrisk testning: Elektriska tester verifierar kretskortets funktion genom att kontrollera kontinuitet och korrekta elektriska anslutningar. Två vanliga metoder är in-circuit testing (ICT), som bedömer enskilda komponenter och anslutningar, och funktionstestning, som utvärderar den övergripande funktionaliteten hos det ihopsatta mönsterkortet.

Flying probe-testning: Flying probe-testning innebär att man använder automatiserad utrustning med rörliga sonder för att testa mönsterkort utan att behöva särskilda testfixturer. Denna metod är särskilt användbar för prototyper och lågvolymsproduktion, vilket möjliggör snabb och flexibel testning.

Röntgenbesiktning: Röntgenbesiktning används för att undersöka mönsterkortets inre struktur och identifiera potentiella defekter, t.ex. dolda problem med kretsar, hålrum eller felinriktningar. Denna icke-invasiva testmetod är särskilt värdefull för att inspektera komplexa och tätt befolkade mönsterkort.

Termisk stresstestning: Termisk stresstestning utvärderar mönsterkortets prestanda under varierande temperaturförhållanden. Detta säkerställer att mönsterkortet kan motstå temperaturvariationer utan att dess strukturella integritet eller elektriska funktionalitet äventyras.

Dokumentation för kvalitetskontroll: Robust dokumentation av kvalitetskontrollen är avgörande för spårbarhet och ansvarsskyldighet. Detta innefattar att föra register över inspektionsresultat, testresultat och eventuella korrigerande åtgärder som vidtagits under tillverkningsprocessen.

Genom att införa rigorösa test- och kvalitetskontrollåtgärder kan mönsterkortstillverkare identifiera och åtgärda problem tidigt i produktionsprocessen, vilket säkerställer att slutprodukterna uppfyller industristandarder och kundernas förväntningar vad gäller tillförlitlighet och prestanda.

Vilka maskiner används för att tillverka mönsterkort?

Vid tillverkning av mönsterkort (PCB) används en mängd olika maskiner och utrustning som är utformade för att utföra olika steg i tillverkningsprocessen av mönsterkort. Här är några av de viktigaste maskinerna och den utrustningen som vanligtvis används vid tillverkning av mönsterkort:

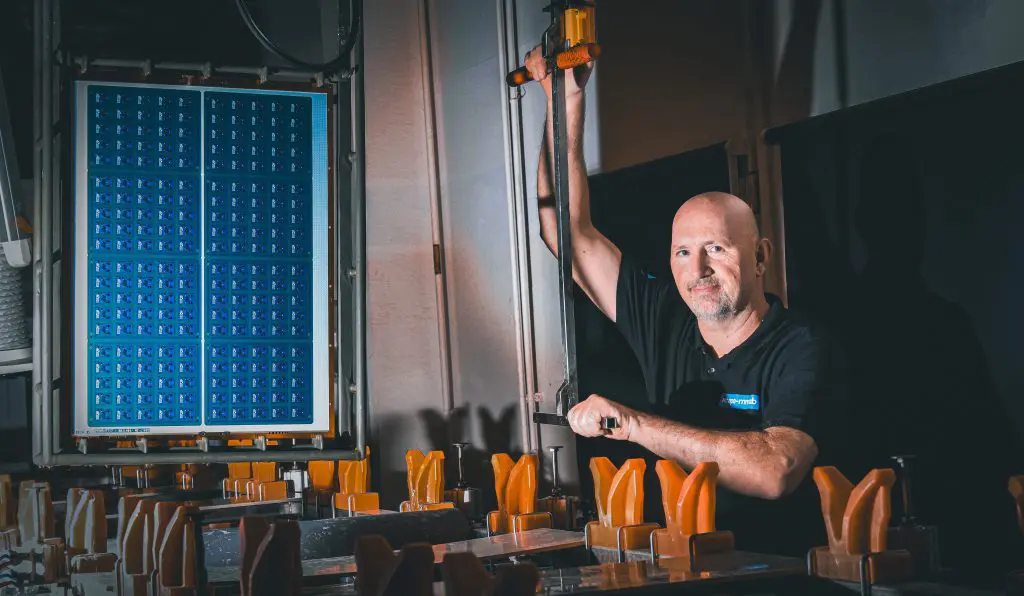

Skrivare och plottrar: Dessa maskiner används för att överföra en bild, med hjälp av ett fotoverktyg eller direkt bildbehandling, till det fotoresistmaterial som har applicerats på kretskortsproduktionspanelen. De trycker eller ritar upp kretsmönstret, inklusive komponenternas placering och dragningen av kopparledningarna.

Utrustning för etsning: Etsningsmaskinerna avlägsnar överflödig koppar från substratet och lämnar kvar de önskade ledningsbanorna. Denna process sker vanligtvis med hjälp av kemiska etsmedel, där etsningsutrustningen styr processen.

Lamineringsmaskiner: För mönsterkort med flera lager används lamineringsmaskiner för att rikta in och binda samman flera lager av kopparbelagda substrat. De säkerställer en säker och stabil bindning mellan lagren.

Borrmaskiner: Borrmaskiner används för att göra hål i kretskortet. Dessa hål är nödvändiga för att ansluta olika lager av kortet eller för montering av komponenter med genomgående hål.

Pläteringsutrustning: Pläteringsutrustning lägger till ett lager koppar på hålens väggar och kretsmönster. Detta kallas för galvaniseringsprocessen och är avgörande för att skapa tillförlitliga elektriska anslutningar.

Lödningsmaskiner: Komponenter för ytmonteringsteknik (SMT) och teknik för genomgående hål (THT) lödes fast på kretskortet med hjälp av lödmaskiner. Exempel på maskiner är omsmältningsugnar för SMT och vågslödningsmaskiner för THT.

Test- och inspektionsutrustning: Olika test- och inspektionsmaskiner, inklusive AOI-maskiner (Automated Optical Inspection) och ICT-maskiner (In-Circuit Testing), används för att säkerställa mönsterkortens kvalitet och funktionalitet. De hjälper till att identifiera defekter och verifiera elektriska anslutningar.

Plock- och placeringsmaskin: Plock- och placeringsmaskin används för att exakt positionera ytmonterade komponenter på mönsterkortet. De spelar en avgörande roll monteringsprocesser tack vare hög hastighet och hög precision.

3D-skrivare: Vissa tillverkare använder 3D-skrivare för att skapa anpassade PCB-kapslingar och höljen. Dessa 3D-utskrivna komponenter används ofta i den slutliga monteringen av elektroniska enheter.

Fräs- och V-spårmaskiner: Dessa maskiner används för att separera enskilda kretskort från större paneler, så att de blir klara för slutmontering.

Utrustning för miljökontroll: Inom mönsterkortstillverkning används ofta miljökontrollsystem för att upprätthålla specifika temperatur- och luftfuktighetsnivåer, vilket är avgörande för en jämn produktionskvalitet.

Valet av maskiner och utrustning kan variera beroende på mönsterkortets komplexitet och produktionens omfattning. Moderna anläggningar för tillverkning av mönsterkort är ofta högautomatiserade för att uppnå precision, konsekvens och effektivitet i hela produktionsprocessen

Vilka är utmaningarna inom mönsterkortstillverkning?

Tillverkningsindustrin för mönsterkort står inför flera stora utmaningar, bl.a:

Miniatyrisering

I takt med att enheterna blir mindre och mer kompakta måste mönsterkorten också minska i storlek, vilket innebär utmaningar när det gäller komponentplacering, värmehantering och tillverkningstoleranser.

Miljöhänsyn

Tillverkningsprocesser för mönsterkort kan inbegripa farliga kemikalier och avfallshantering, vilket ger upphov till miljö- och hållbarhetsfrågor.

Snabb teknisk utveckling

Att hålla jämna steg med den senaste tekniken och de senaste materialen är en ständig utmaning för mönsterkortstillverkare.

Pressade kostnader

Kravet på kostnadseffektiva mönsterkort med bibehållen hög kvalitet sätter press på tillverkarna att optimera sina processer.

Störningar i leveranskedjan

Störningar i den globala leveranskedjan och brist på kritiska komponenter kan påverka mönsterkortstillverkningen.

Var tillverkas mönsterkort?

PCB:er (Printed Circuit Boards) eller mönsterkort tillverkas på olika platser runt om i världen. Var anläggningarna för tillverkning av mönsterkort är belägna kan variera beroende på flera faktorer, bland annat kostnad, expertis och de specifika kraven för de elektroniska produkter som tillverkas. Här är några regioner och länder där mönsterkort vanligtvis tillverkas:

Kina: Kina är ett av världens största nav för tillverkning av mönsterkort. Det erbjuder en kombination av kostnadseffektivitet, en väletablerad leveranskedja och kvalificerad arbetskraft. Många tillverkare av elektroniska apparater köper sina mönsterkort från Kina.

Taiwan: Taiwan är känt för sin expertis inom tillverkning av högteknologisk elektronik, inklusive mönsterkortstillverkning. Taiwanesiska tillverkare är kända för att tillverka högkvalitativa mönsterkort och avancerade tekniska lösningar.

Sydkorea: Sydkorea är en annan stor aktör inom den globala mönsterkortsindustrin. Företag i Sydkorea fokuserar ofta på att producera avancerade mönsterkort för avancerade tekniska tillämpningar.

USA: I USA finns en stor industri för tillverkning av mönsterkort, särskilt för avancerade och specialiserade tillämpningar. Tillverkningsanläggningar för mönsterkort i USA vänder sig ofta till sektorer som flyg- och rymdindustrin, försvaret och medicinteknik.

Europa: I flera europeiska länder, bland annat Tyskland, Frankrike, Sverige och Storbritannien, finns anläggningar för tillverkning av mönsterkort. Europeiska tillverkare är kända för sina högkvalitativa och tillförlitliga mönsterkort som används på lokala och internationella marknader.

Japan: I Japan finns flera avancerade teknikföretag som tillverkar mönsterkort för olika tillämpningar. Japanska mönsterkort uppskattas för sin precision och kvalitet.

Sydostasien: Länder som Thailand, Malaysia och Vietnam har växt fram som nya aktörer inom mönsterkortsindustrin. Dessa länder erbjuder konkurrenskraftiga kostnader för arbetskraft och har lockat utländska investeringar inom elektroniksektorn.

Indien: Indien ökar också gradvis sin kapacitet för tillverkning av mönsterkort, med fokus på både den inhemska marknaden och exportmarknaden.

Var man väljer att tillverka mönsterkort beror på faktorer som kostnad, kvalitet, ledtider och specifika projektkrav. Tillverkarna kan välja en plats som passar deras produktionsbehov och mål, och många globala företag köper kretskort från flera platser för att diversifiera sina leveranskedjor och minska riskerna.

Med ett partnernätverk med 25 fabriker i Asien och egna fabriker i Sydafrika, Frankrike och Sverige erbjuder ICAPE Group flera valmöjligheter när det gäller inköp samtidigt som vi säkerställer att det inte uppstår några störningar i våra kunders leveranskedja. All teknik för mönsterkort finns tillgänglig, från prototyper till små serier och massproduktion.

Framtida innovationer inom tillverkning av mönsterkort

För att bemöta dessa utmaningar genomgår tillverkningsindustrin för mönsterkort en rad olika innovationer, bl.a:

I det ständigt föränderliga landskapet inom mönsterkortstillverkning är kontinuerlig innovation och anpassning av yttersta vikt. Flera viktiga trender formar framtiden för produktionen av mönsterkort och erbjuder inte bara förbättrade möjligheter utan tar också hänsyn till viktiga miljö- och kostnadsaspekter. Låt oss gå igenom dessa trender i detalj med fokus på SEO:

Avancerade material: Ökad flexibilitet och värmebeständighet

En av de främsta trenderna inom mönsterkortstillverkning är utvecklingen av avancerade material med förbättrade egenskaper. Dessa material är konstruerade för att ge ökad flexibilitet och värmebeständighet, vilket säkerställer livslängden och tillförlitligheten hos elektroniska apparater. Toppmoderna kompositer och laminat används i allt högre grad för att klara extrema temperaturer och miljöförhållanden, vilket i sin tur gör att de passar perfekt för tillämpningar inom flyg-, fordons- och industrisektorerna. Avancerade material ökar inte bara kretskortens hållbarhet utan öppnar också upp för nya möjligheter när det gäller design och funktionalitet.

Automatisering: Effektivitet och minskade kostnader

Automatiseringen revolutionerar mönsterkortstillverkningen. Tack vare alltmer sofistikerade maskiner och robotteknik effektiviseras monterings- och testprocesserna, vilket leder till ökad effektivitet och minskade kostnader. Automatiseringen snabbar inte bara upp produktionen utan minimerar också felmarginalen, vilket leder till mönsterkort av högre kvalitet. Dessutom bidrar automatisering till en konsekvent massproduktion, vilket gör det till ett attraktivt alternativ för såväl småskalig som storskalig tillverkning. I takt med att automatiseringstekniken utvecklas fortsätter den att spela en central roll för att förbättra tillverkningsprocessen för mönsterkort.

Hållbara metoder: Miljövänliga initiativ

Med en ökad medvetenhet om miljöfrågor väljer mönsterkortstillverkare hållbara metoder. Det innefattar bland annat att minska avfallsproduktionen, optimera energiförbrukningen och använda miljövänliga material. Hållbar tillverkning av mönsterkort minskar inte bara det ekologiska fotavtrycket utan kan även locka miljömedvetna konsumenter. Det är ett steg mot att anpassa elektronikindustrin till globala hållbarhetsmål och bestämmelser.

3D-utskrifter: Snabb prototyptillverkning och komplexa mönsterkort

Införandet av 3D-utskriftsteknik revolutionerar tillverkningsprocessen av mönsterkort. Det ger betydande fördelar vid snabb prototyptillverkning och produktion av invecklade och komplexa mönsterkortskonstruktioner. 3D-utskrifter gör det möjligt att skapa anpassade mönsterkortsformer och strukturer för att tillgodose specifika krav. Denna innovation påskyndar produktutvecklingscyklerna och minskar tiden till marknaden, vilket är en kritisk faktor i konkurrensutsatta branscher

Sammanfattningsvis är mönsterkortstillverkning en kritisk och komplex process som utgör grunden för modern elektronik. Att förstå de steg, lager, kostnader och utmaningar som är förknippade med mönsterkortstillverkning är viktigt för både yrkesverksamma inom branschen och konsumenter.