内层成像是该过程中非常技术性的环节,它在黄色的无尘室中进行。 为什么? 由于干膜对紫外线敏感,为了避免内层出现任何短路和开路,必须达到每立方米3000至4000个灰尘颗粒的要求。

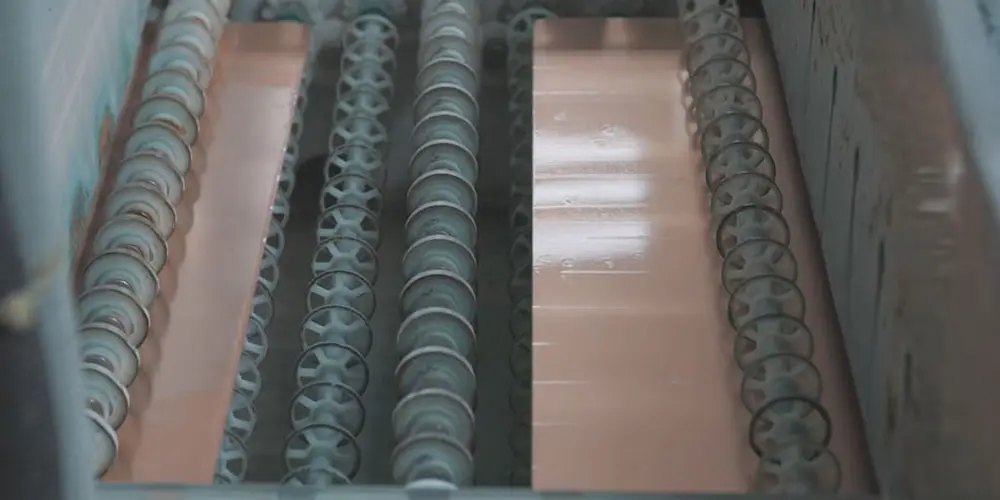

无尘室使用超压来保护和清除来自室外的任何灰尘。 在进入无尘室之前,对面板进行清洁。 根据内层厚度的不同,工艺也有所不同。 对于厚度小于500微米的板层,采用化学工艺。 对于较厚的板层,首选机械工艺。

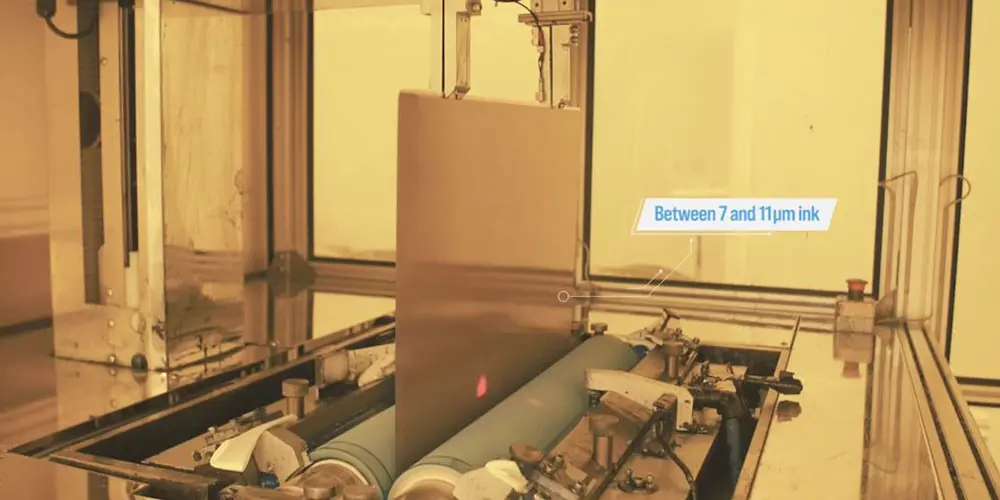

当面板到达无尘室时,它们会被加热,然后光刻胶薄膜或油墨(7至11µm)会自动涂覆到面板上。

这些板材由2个或4个CCD相机以+/- 15至30微米进行对位。 先产生真空,然后施加一股紫外线,平均需要1至20秒,具体时间取决于工艺: 这就是曝光。 这些板材已被聚合并做好了显像的准备。

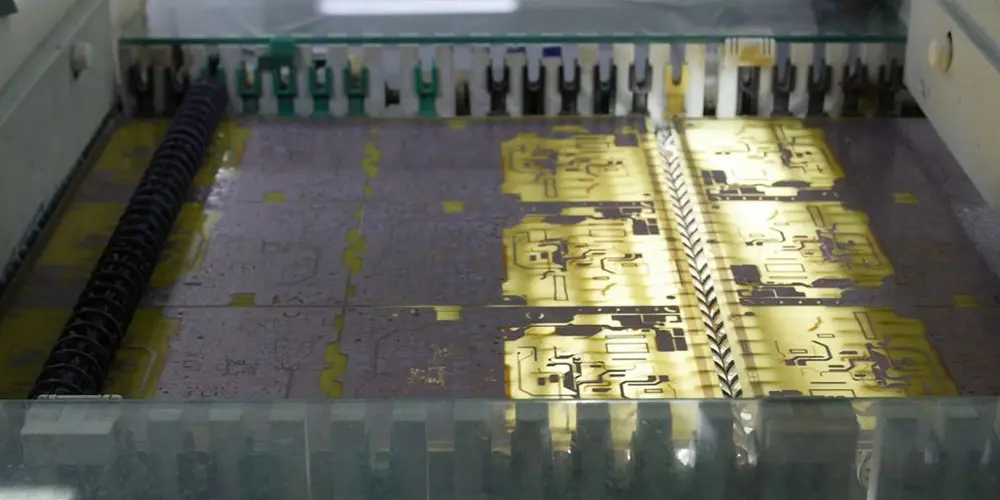

在显像阶段,用碱性溶液清洗电路板,去除未固化的光刻胶。 在此环节,内层图像第一次呈现出来。 蚀刻是层成像的关键步骤。 多余的铜被去除并勾勒出板面图形。 剥离油墨后,光刻胶膜被完全去除。

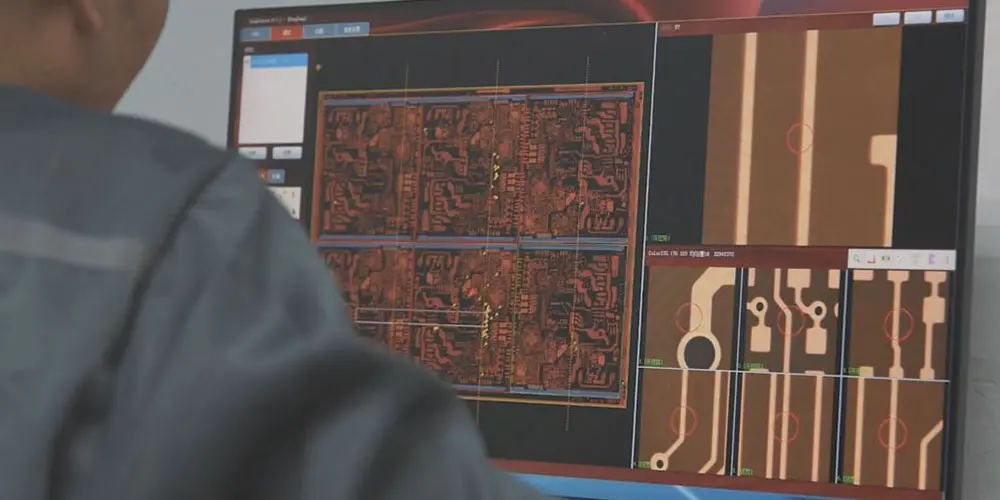

多层层压后,不可能纠正内层发生的错误。 自动光学检测将确认没有任何缺陷。 将GERBER文件中的原始设计用作模型。 如果机器检测到任何不一致,技术人员将对问题进行评估。

为确保符合欧洲数据保护法规,请确认您位于欧洲。