产品优点

高密度互连技术改进了扇出布线并减少了信号路径长度。 高密度互连技术去除了过孔短截线,减少了信号反射,从而提高了信号质量。

更好的信号完整性

高密度互连技术有助于将组件彼此靠近,从而缩短信号路径长度。 高密度互连技术去除了过孔短截线,减少了信号反射,从而提高了信号质量。

高可靠性

与传统的电镀通孔(PTH)相比,激光钻孔微通孔在印刷电路板生产过程中出现制造错误和互连缺陷的可能性更小。 微孔在组装过程中也较少受到热膨胀系数(CTE)的影响。

成本效益

尽管高密度互连印刷电路板每平方米的价格更高,但卓越的信号完整性、更高的可靠性以及节省空间、重量和层数的优点令高密度互连印刷电路板成为具有成本效益的高品质解决方案。

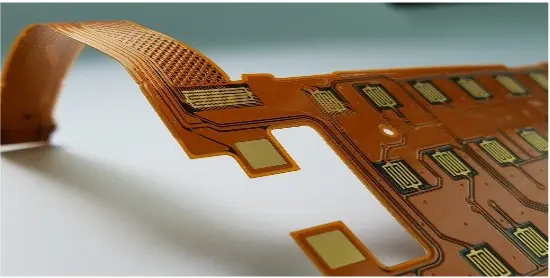

什么是高密度互连印刷电路板(HDI PCB)?

定义

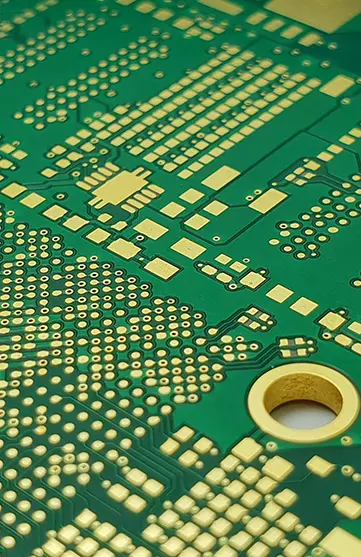

HDI – 高密度互连。 高密度互连技术有多个不同的定义。 所有高密度互连印刷电路板的共同点是使用更小的线宽与间距以及微过孔来创建比传统印刷电路板更高的布线密度。

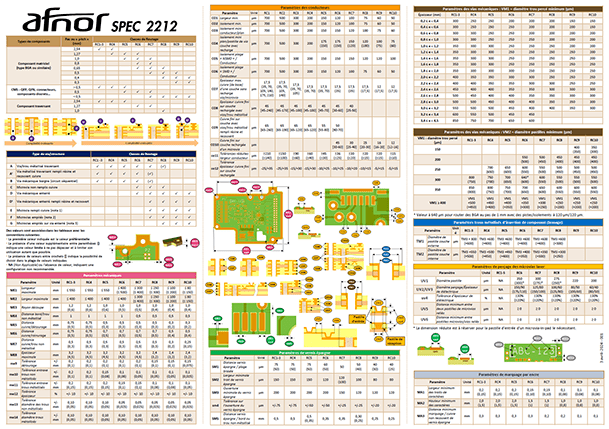

规格

迹线与间距: 高密度互连印刷电路板通常具有更小的线宽和间距宽度,尺寸小至0.002、0.003或0.004英寸(50、75、100微米)。 大多数制造商使用激光直接成像(LDI)和真空显影-蚀刻-剥离(DES)线来蚀刻精细线路图案。

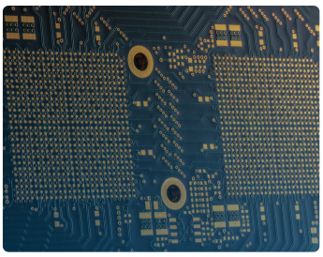

通孔: 激光钻孔微孔和埋孔用于增加现代化低间距球栅阵列封装(BGA)元件密度所需的互连数量。

层数: 大多数高密度互连印刷电路板中使用的缩小层距有助于减少最终打印电路板的厚度和重量。

印刷电路板材料: 我们通常建议使用中或高玻璃转化温度(Tg)板材, 这是针对高密度互连印刷电路板的材料。 许多具有受控迹线阻抗的应用需要具有低损耗耗散因数(Df)和低相对介电常数(εr Dk)的特殊高速材料。

表面处理: 对于高密度互连印刷电路板的组装,需要具有良好可焊性的平整焊盘表面。 最常用的表面处理为有机保焊膜(OSP)、沉金(ENIG)、镍钯金(ENEPIG)、和沉锡。

您是否需要高密度互连印刷电路板?

当组件间距有要求或电路板尺寸有要求时,高密度互连技术是必需的。 如果设计恰当,高密度互连印刷电路板会更小、更薄且更轻质(电路板尺寸缩小的趋势)。高密度互连印刷电路板有各种各样的结构和变量,这些都会影响其密度。 欲了解盲孔、跳过孔、交错孔、堆叠孔和埋孔如何影响密度,必须进行“布线测试”并尝试所有这些不同的堆叠和结构。 通过测量指标(英寸/平方英寸和插针/平方英寸),可以创建一个表格,将这些密度测量值与相应的结构相关联。

当需要在尺寸有限的电路板上安装密度极高的元件时,会使用到高密度互连设计技术。 元件密度决定了每平方英寸电路板的连接数。 如果所有零件和测试点的连接除以板的尺寸小于每平方英寸120- 130插针,则无需使用高密度互连技术,除非使用特定密集的球栅阵列封装(BGA),在这种情况下,高密度互连技术可方便所有连接。 高密度互连技术彻底改变了电子行业,并应用于众所周知的大多数电子产品。 许多行业对使用高密度互连技术的印刷电路板的需求看起来很有前景。

技术数据

高密度互连

| HDI 特性 | ICAPE 集团 HDI 技术规范 |

|---|---|

| 层数 | 标准最多 24 层。高级 36 层。 |

| 技术亮点 | 带激光盲孔的高密度互连印刷电路板。POFV,直到 4 层连续层叠(N+4)。高级 N+6,ELIC 14 层 (X-Via)。 |

| 材料 | FR4 原材料,具有高 TG、低 CTE、无卤素、高速和低损耗的特性 |

| 基底铜厚 | 1/3 盎司至 2 盎司 |

| 最小轨道和间距 | 0.075 毫米/0.075 毫米,高级 0.075 毫米/0.05 毫米 |

| 可提供的表面处理 | OSP、ENIG、ENEPIG、软金、金手指、浸锡、浸银。高级反射 OSP / ENIG |

| 最小激光钻孔 | 0.10 毫米。高级 0.05 毫米 |

| 最小机械钻孔 | 0.125 毫米。进阶 0.1 毫米 |

| 印刷电路板厚度 | 0.40mm - 3,2mm,高级 5mm。 |

| 最大尺寸 | 525x680 毫米。高级:980x360 毫米。 |